Depósito de materiales termoeléctricos por impresión.

Procedimiento de realización de una capa de material termoeléctrico que presenta un espesor de entre 50 &my;

m y 500 μm sobre un sustrato, que comprende las etapas siguientes:

- preparar una tinta que comprende el material termoeléctrico, un material polimérico aglutinante y un disolvente;

- depositar una capa de tinta sobre el sustrato;

- calentar la capa de tinta para evaporar el disolvente;

- comprimir la capa; y

- llevar a cabo un tratamiento térmico para eliminar el material polimérico aglutinante;

caracterizado porque el depósito de la capa de tinta se realiza por pulverización a presión en condiciones tales que el disolvente se evapore parcialmente antes de llegar al sustrato.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11354075.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: NAVONE,CHRISTELLE, SOULIER,MATHIEU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41M5/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41M PROCESOS DE IMPRESION, DE REPRODUCCION, DE MARCADO O COPIADO; IMPRESION EN COLOR (corrección de errores tipográficos B41J; procedimientos para aplicar imágenes transferencia o similares B44C 1/16; productos fluidos para corregir errores tipográficos C09D 10/00; impresión de textiles D06P). › Procesos de reproducción o de marcado; Materiales en hojas utilizadas con este fin (por empleo de materias fotosensibles G03; electrografía, magnetografía G03G).

- B41M7/00 B41M […] › Tratamiento ulterior de trabajos impresos, p. ej. calentamiento, irradiación.

- H01L35/16 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 35/00 Dispositivos termoeléctricos que tienen una unión de materiales diferentes, es decir, que presentan el efecto Seebeck o el efecto Peltier, con o sin otros efectos termoeléctricos o termomagnéticos; Procesos o aparatos especialmente adaptados a la fabricación o al tratamiento de estos dispositivos de sus partes constitutivas; Detalles (dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común H01L 27/00). › con teluro, selenio, o azufre.

- H01L35/34 H01L 35/00 […] › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

PDF original: ES-2428759_T3.pdf

Fragmento de la descripción:

Depósito de materiales termoeléctricos por impresión

Ámbito técnico de la invención La invención se refiere a la producción de módulos termoeléctricos, y más particularmente, al depósito de capas de material termoeléctrico por impresión.

Estado de la técnica

Un módulo termoeléctrico comprende varios elementos termoeléctricos, también llamados termoelementos, conectados eléctricamente en serie y térmicamente en paralelo. Las prestaciones de un módulo de este tipo dependen de los materiales termoeléctricos utilizados y de su geometría.

Por lo general, se eligen materiales termoeléctricos que presentan una alta figura de mérito ZT a la temperatura de funcionamiento del módulo. La siguiente fórmula expresa la figura de mérito:

en la que σ es la conductividad eléctrica, S es el coeficiente de Seebeck, λ es la conductividad térmica y T la temperatura. El producto σ • S2 se denomina factor de potencia.

Por consiguiente, un material con buenas propiedades termoeléctricas presenta idealmente una alta conductividad eléctrica y un elevado coeficiente de Seebeck, así como una baja conductividad térmica. A temperatura ambiente, las aleaciones a base de bismuto (Bi) y telurio (Te) resultan particularmente interesantes.

La geometría del módulo se optimiza para cada aplicación de acuerdo con el entorno en el que se utilizará el módulo, es decir, en función de las condiciones térmicas. En particular, el grosor óptimo de los termoelementos depende principalmente de los materiales elegidos, la conductividad térmica del módulo y del flujo térmico proporcionado por la fuente caliente.

La figura 1 representa la potencia eléctrica generada por un módulo en función del grosor de sus termoelementos, para un flujo de calor determinado (5 W.cm-2) . En este ejemplo, el grosor óptimo es de aproximadamente 300 µm. Para flujos moderados (inferior a 10 W.cm-2) , se constata que la potencia eléctrica generada es máxima para grosores comprendidos entre 50 µm y 500 µm.

Existen diversas tecnologías para la producción de termoelementos. Fundamentalmente, podemos distinguir la formación de termoelementos en capas delgadas por procedimientos de depósito derivados de la microelectrónica, y la fabricación de elementos sólidos («bulk» en inglés) por técnicas tales como la sinterización, el corte y el ensamblaje.

Los procedimientos de depósito en capas delgadas, de tipo PVD o CVD, no resultan apropiados para la formación de capas con un grosor superior a 50 µm. La tecnología «bulk» requiere un alto nivel de precisión y control de calidad para lograr termoelementos con un grosor inferior a 500 µm. Por consiguiente, esta tecnología, cuya puesta en práctica resulta muy compleja, resulta difícil de aplicar a gran escala.

Para producir termoelementos con un grosor comprendido entre 50 µm y 500 µm de manera sencilla y reproducible, se utilizan técnicas de impresión, en particular la impresión por chorro de tinta y la serigrafía.

El artículo [Development of (Bi, Sb) 2 (Te, Se) 3-Based Thermoelectric Modules by a Screen-Printing Process, Navone et al., Journal of Electronic Materials, Vol. 39, N.° 9, 2010] describe la producción de termoelementos por serigrafía.

En una primera etapa, se prepara una tinta mezclando un polvo de materiales activos, un polímero aglutinante y un disolvente. El polvo contiene partículas de materiales semiconductores: telurio (Te) , bismuto (Bi) , antimonio (Sb) y selenio (Se) . La cantidad de materiales activos representa el 76 % de la masa de la tinta. El poliestireno se elige como polímero aglutinante y representa el 2 % de la masa de la tinta. La cantidad restante corresponde al disolvente: el tolueno.

A continuación, la tinta se deposita mediante serigrafía sobre un sustrato flexible hecho de naftalato de polietileno (PEN) en tiras que presentan un grosor de 80 µm. Seguidamente, el disolvente se evapora aumentando la temperatura a 60 °C durante varias horas. Se aplica una presión uniaxial de 50 MPa sobre las tiras con el fin de aumentar la cohesión de las partículas y la adherencia de las tiras sobre el sustrato de PEN. Por último, se lleva a cabo un recocido con láser pulsado, con una potencia de 473 mJ.cm-2, con el fin de eliminar el polímero y aumentar así la conductividad eléctrica de los termoelementos.

No obstante, se observan importantes tensiones mecánicas en la capa termoeléctrica producida mediante esta técnica. En efecto, durante las etapas de tratamiento térmico, la evaporación del disolvente y la eliminación del polímero provocan movimientos de granos en la capa. Pueden aparecer fisuras en los termoelementos. Por otro lado, los termoelementos son sensibles al deslaminado sobre determinados sustratos.

Resumen de la invención

Se constata que existe una necesidad de desarrollar un procedimiento para la producción de una capa de material termoeléctrico que presente al mismo tiempo unas buenas propiedades mecánicas y unas altas prestaciones termoeléctricas.

Esta necesidad tiende a satisfacerse mediante la preparación de una tinta que comprende el material termoeléctrico, un disolvente y un material polimérico aglutinante, el depósito de una capa de tinta sobre un sustrato, el calentamiento de la capa de tinta para evaporar el disolvente, la compresión de la capa y la realización de un tratamiento térmico para eliminar el material polimérico aglutinante. El depósito de la capa de tinta se realiza por pulverización a presión en condiciones tales que el disolvente se evapore parcialmente antes de llegar al sustrato.

Breve descripción de los dibujos Otras ventajas y características se extraerán más claramente de la descripción que viene a continuación de las formas particulares de realización, dadas a título de ejemplos no limitativos e ilustradas con ayuda de los dibujos anexos, en los que:

- la figura 1, descrita anteriormente, representa la potencia eléctrica generada por un módulo termoeléctrico en función del grosor de los termoelementos;

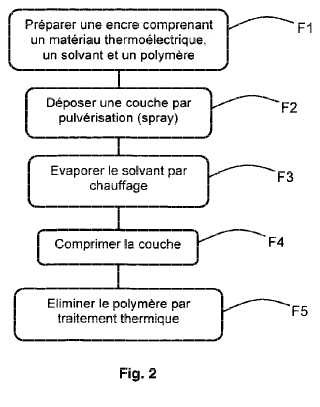

-la figura 2 es un organigrama que ilustra un procedimiento para la producción de capas de material termoeléctrico de acuerdo con la invención; y

- las figuras 3 y 4 son, respectivamente, fotografías de microscopio de una capa termoeléctrica obtenida por serigrafía y de una capa obtenida por el procedimiento de acuerdo con la invención.

Descripción de una forma de realización preferente de la invención En el presente documento se propone limitar las tensiones internas debidas a la eliminación del disolvente y del material polimérico mediante el depósito de la tinta por pulverización. Las condiciones de pulverización se eligen de modo que una parte del disolvente se evapore cuando se realiza el depósito. Se obtiene entonces una capa porosa, lo que permitirá la relajación de las tensiones durante la eliminación final de los aditivos.

La figura 2 representa, en forma de organigrama, las etapas de un procedimiento para la producción de capas de material termoeléctrico con las tensiones relajadas.

En una etapa F1, se prepara una tinta compatible con la técnica de impresión por pulverización. La tinta comprende un material termoeléctrico diseñado para formar los termoelementos, un material polimérico y un disolvente.

El material termoeléctrico se presenta, preferentemente, en forma de partículas semimetálicas o semiconductoras con un diámetro comprendido entre 10 nm y 10 µm, dispersadas en el disolvente. El material termoeléctrico puede elegirse entre las aleaciones de bismuto y telurio, por ejemplo un polvo de Bi Bi0, 5Sb1, 5Te3 para los termoelementos de tipo P y un polvo de Bi2Te2, 7Se0, 3 para los termoelementos de tipo N.

El disolvente se elige de tal manera que se evapore parcialmente al llevar a cabo la impresión por pulverización, es decir, antes de llegar al sustrato. Además, se otorga preferencia a un disolvente que presente una alta capacidad de humectación en comparación con el material termoeléctrico. Esto significa que la tensión superficial del disolvente es mayor que la del material termoeléctrico. Tal disolvente se elige preferentemente entre tolueno, acetato de poliglicol metil éter (PGMEA) , tetrahidrofurano (THF) y diclorometano.

El material polimérico se disuelve en el disolvente. Este material actúa como aglutinante entre las partículas termoeléctricas y favorece la adherencia de la tinta sobre el sustrato. El polímero es preferentemente poliestireno.

La tinta se encuentra compuesta mayoritariamente por partículas termoeléctricas. Una alta concentración de partículas termoeléctricas aumenta la conductividad eléctrica... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de realización de una capa de material termoeléctrico que presenta un espesor de entre 50 µm y 500 µm sobre un sustrato, que comprende las etapas siguientes:

-preparar una tinta que comprende el material termoeléctrico, un material polimérico aglutinante y un disolvente;

- depositar una capa de tinta sobre el sustrato;

- calentar la capa de tinta para evaporar el disolvente;

- comprimir la capa; y

- llevar a cabo un tratamiento térmico para eliminar el material polimérico aglutinante;

caracterizado porque el depósito de la capa de tinta se realiza por pulverización a presión en condiciones tales que el disolvente se evapore parcialmente antes de llegar al sustrato.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque las condiciones son tales que la cantidad de disolvente evaporada durante el depósito de la capa de tinta se encuentra comprendida entre el 70 % y el 90 %.

3. Procedimiento de acuerdo con la reivindicación 1 o 2, caracterizado porque la tinta comprende tolueno o acetato de poliglicol metil éter en el cual se encuentran dispersas partículas de material termoeléctrico que presentan un diámetro comprendido entre 10 nm y 10 µm, y en el que hay disuelto poliestireno.

4. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado porque el porcentaje en masa del material termoeléctrico en la tinta se encuentra comprendido entre el 62 % y el 74 %, porque el porcentaje en peso del polímero se encuentra comprendido entre el 1 % y el 3 % y porque el porcentaje en masa del disolvente se encuentra comprendido entre el 25 % y el 35 %.

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque la tinta se calienta a una temperatura estrictamente inferior a la temperatura de ebullición del disolvente durante la etapa de depósito de la capa de tinta.

6. Procedimiento de acuerdo con la reivindicación 5, caracterizado porque el sustrato se calienta durante el depósito de la capa de tinta.

7. Procedimiento de acuerdo con la reivindicación 6, caracterizado porque, siendo el disolvente tolueno, el sustrato se calienta a una temperatura comprendida entre 20 °C y 50 °C.

8. Procedimiento de acuerdo con la reivindicación 6, caracterizado porque, siendo el disolvente acetato de poliglicol metil éter, el sustrato se calienta a una temperatura comprendida entre 90 °C y 120 °C.

9. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 8, caracterizado porque la tinta se proyecta sobre el sustrato mediante una boquilla de 400 µm de diámetro, dispuesta a una distancia del sustrato comprendida entre 5 y 10 cm, con ayuda de un gas a una presión comprendida entre 0, 8.105 Pa y 105 Pa.

10. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 9, caracterizado porque la capa de tinta se calienta a una temperatura comprendida entre 90 °C y 150 °C.

11. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 10, caracterizado porque la capa se comprime a una presión comprendida entre 50 MPa y 200 MPa.

12. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 11, caracterizado porque, siendo el material termoeléctrico una aleación a base de bismuto y telurio, el tratamiento térmico se realiza a una temperatura comprendida entre 350 °C y 400 °C.

13. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 12, caracterizado porque el sustrato está hecho de poliimida.

14. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 13, caracterizado porque el depósito de la capa de tinta es asistido por ultrasonidos.

Patentes similares o relacionadas:

Método para producir un recubrimiento decorativo impreso digitalmente sobre una superficie sólida, del 15 de Julio de 2020, de Jetronica Limited: Método para producir un revestimiento decorativo impreso digitalmente sobre una superficie sólida, que comprende las etapas de aplicar partículas […]

Procedimiento para la producción de una película de embalaje estructurada y película de embalaje, del 1 de Julio de 2020, de MONDI AG: Procedimiento de producción de una película de embalaje estructurada, en el que una primera banda de película plana y sin relieve se aporta a un dispositivo de […]

Método para un tratamiento resistente a la suciedad de billetes de banco y/o papeles de seguridad en general, del 20 de Mayo de 2020, de FEDRIGONI S.P.A. (100.0%): Método para el tratamiento de billetes de banco y/o papel de seguridad en general para convertirse en resistentes a la suciedad, caracterizado por que proporciona el depósito […]

Un método para fabricar un material de embalaje y un material de embalaje hecho por el método, del 6 de Mayo de 2020, de STORA ENSO OYJ: Un método para fabricar un material de embalaje que comprende los pasos de; - proporcionar un sustrato de cartulina con un gramaje de al menos 180 gsm y que comprenda […]

Procedimiento y dispositivo de producción de una superficie estructurada, del 8 de Abril de 2020, de Hymmen GmbH Maschinen- und Anlagenbau: Procedimiento de producción de una superficie decorativa en una pieza de trabajo con las siguientes etapas: - suministrar (S10) la pieza de trabajo , que […]

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Impresión digital con aglutinante, del 19 de Febrero de 2020, de Ceraloc Innovation AB: Método de formación de una imagen (P) impresa digitalmente con pigmentos de color sobre una superficie de un panel de construcción, que comprende las etapas […]

Dispositivo, sistema y método para producir un efecto visual inducido magnéticamente, del 22 de Enero de 2020, de SICPA HOLDING SA: Un dispositivo para producir un efecto visual inducido magnéticamente, comprendiendo el dispositivo: una unidad de impresión dispuesta para imprimir, con una composición de […]