Depósito de combustible para vehículos.

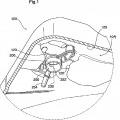

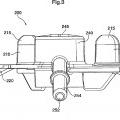

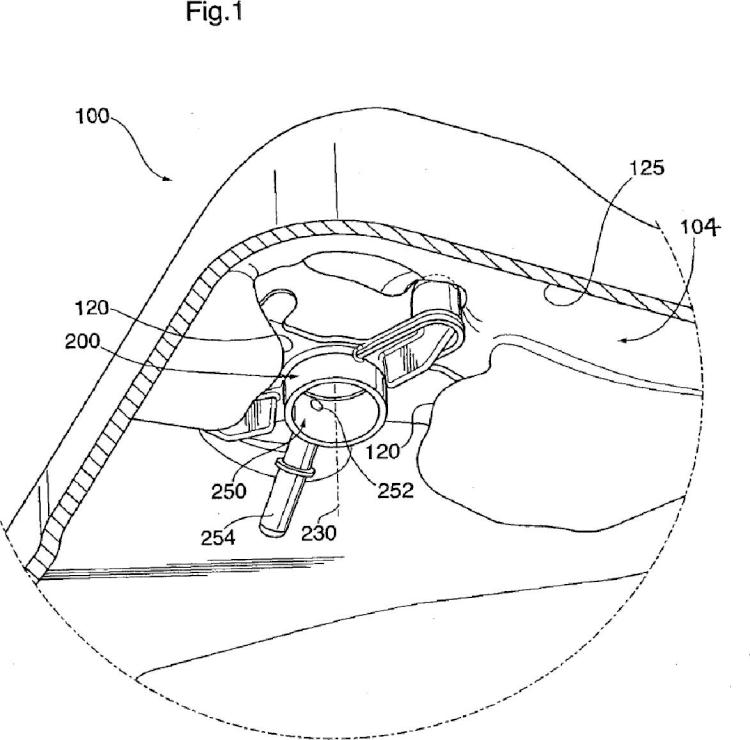

Depósito de combustible (100) con una pared (104) con una superficie interna (125) que define el interior del depósito (100) y medios de bloqueo que acoplan un subcomponente de depósito de combustible (200) a dicha superficie interna (125) de la pared (104),

donde dichos medios de bloqueo comprenden formaciones macho y hembra complementarias,

la formación macho está proporcionada en dicho subcomponente (200) y la formación hembra está formada en dicha superficie interna (125), donde dichas formaciones están formadas para permitir el acoplamiento de la formación en el subcomponente (200) con la formación en la superficie interna (125) de la pared (104) por movimiento del subcomponente (200) hacia la pared (104) y bloqueo subsiguiente de dichas formaciones por un primer movimiento angular del subcomponente (200) con respecto a la pared (104) en una primera dirección sin comprometer la integridad de la pared (104), caracterizado por el hecho de que

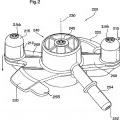

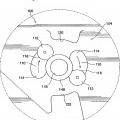

la formación macho comprende una pluralidad de elementos de bloqueo (210) y una pluralidad de alas de retención (220) y la formación hembra comprende una pluralidad de rampas inclinadas (110) para el acoplamiento deslizante con la pluralidad de elementos de bloqueo (210), una pluralidad de huecos de bloqueo (112) para aceptar la pluralidad de elementos de bloqueo (210) cuando el subcomponente (200) se acopla a la superficie interna (125) de la pared (104), y una pluralidad de partes cortadas (120) para el acoplamiento con la pluralidad de alas de retención (220) cuando el subcomponente (200) se acopla a la superficie interna (125) de la pared (104).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2011/000523.

Solicitante: SALFLEX POLYMERS LTD..

Nacionalidad solicitante: Canadá.

Dirección: 1925 Wilson Avenue Weston, Ontario M9M 1A9 CANADA.

Inventor/es: HALL,DANIEL, YAGER,JEFF, BUTUM,DANIEL, SALVILLA,KENT T, FOSTER,WILLIAM MATTHEW, DOWNEY,BILLY L. JR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B60K15/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60K DISPOSICIONES O MONTAJE DE CONJUNTOS DE PROPULSION O DE TRANSMISIONES SOBRE VEHICULOS; DISPOSICIONES O MONTAJE DE VARIOS MOTORES PRINCIPALES DIFERENTES EN VEHÍCULOS; ACCIONAMIENTOS AUXILIARES PARA VEHICULOS; INSTRUMENTACION O TABLEROS DE A BORDO DE VEHICULOS; DISPOSICIONES DE CONJUNTOS DE PROPULSION SOBRE VEHICULOS, RELATIVAS A LA REFRIGERACION, A LA ADMISION DE AIRE, AL ESCAPE DE GASES O A LA ALIMENTACION DE CARBURANTE. › B60K 15/00 Disposiciones de motores de combustión relativas a la alimentación de carburante; Montaje o estructura de los depósitos de carburante (depósitos en general B65D, F17C; alimentación de motores de combustión con mezclas combustibles o con componentes de estas mezclas F02M). › Depósitos de carburante (chasis que comporta compartimentos de almacenaje de fluido B62D 21/16).

PDF original: ES-2553280_T3.pdf

Patentes similares o relacionadas:

Sistema de depósito para un vehículo, del 27 de Mayo de 2020, de SALZBURGER ALUMINIUM AKTIENGESELLSCHAFT: Sistema de depósito para un vehículo con al menos dos depósitos para almacenar un fluido criogénico como combustible para el vehículo, estando presente […]

Protección anticorrosiva libre de cromato para depósitos de combustible, del 1 de Abril de 2020, de MANKIEWICZ GEBR. & CO. (GMBH & CO. KG): Utilización de una composición como recubrimiento de protección anticorrosiva para depósitos de combustible, caracterizada por que la composición contiene - por […]

Lámina de acero para un depósito de combustible, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para un depósito de combustible, que comprende: una capa recubierta con aleación Zn-Ni que se pone sobre una superficie de un metal de base y se forma […]

Dispositivo de válvula de charnela y dispositivo de separación de gas y líquido provisto de un dispositivo de válvula de charnela, del 4 de Marzo de 2020, de NIFCO INC.: Un dispositivo de válvula de charnela que comprende un cuerpo principal que tiene una abertura , una tapa para cerrar selectivamente la abertura, y un […]

Procedimiento para sellar un depósito de carburante, del 4 de Diciembre de 2019, de DAHER AEROSPACE: Procedimiento para la fabricación de una estructura de cámara para una aeronave, comportando dicha estructura un volumen capaz […]

Conjunto de depósito de combustible, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Conjunto de depósito de combustible que comprende: un tanque elástico definido entre una pared de tanque elástico exterior […]

Remolque de vehículo comercial, en particular semirremolque, y conjunto de vehículo comercial, del 6 de Noviembre de 2019, de Kögel Trailer GmbH: Remolque de vehículo comercial , en particular semirremolque, con al menos un depósito de gas , que está unido en comunicación de fluido por un conducto de gas con […]

Disposición de conexión para conformar una conexión hidráulica, del 28 de Agosto de 2019, de ROBERT BOSCH GMBH: Disposición de conexión que en particular se utiliza para conformar una conexión hidráulica hacia dispositivos para motores de combustión interna, […]