Densificación de estructuras fibrosas para la realización de piezas gruesas de material compuesto.

Procedimiento para la realización de un pieza gruesa de material compuesto con refuerzo fibroso y matriz deresina que comprende las etapas siguientes

- proporcionar una estructura fibrosa (30;

40; 50) destinada a formar el refuerzo de la pieza a realizar,

- disponer la estructura fibrosa en un molde (22) del que por lo menos una pared está formada por unamembrana flexible (36; 46; 52, 54),

- inyectar en el molde una composición de resina, y

- polimerizar la resina en el molde dispuesto en un recinto (20),

caracterizado porque:

- se inyecta en el molde (22) una composición de resina que tiene una tasa másica de materias volátilesinferior a 25% y una temperatura de un valor tal que su viscosidad está comprendida entre 0,1 Pa·s y0,3 Pa·s, y

- la etapa de polimerización comprende una fase inicial en el curso de la cual se lleva la temperatura a unprimer valor y se establece una depresión en el molde (22) para evacuar unas materias volátiles producidas yuna fase final en el curso de la cual se eleva la temperatura progresivamente a partir del primer valor y seeleva la presión en el recinto (20) para obtener una pieza de material compuesto que presenta una porosidadvolumétrica residual inferior a 11%.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/051100.

Solicitante: HERAKLES.

Nacionalidad solicitante: Francia.

Dirección: Rue de Touban, Les Cinq Chemins 33185 Le Haillan FRANCIA.

Inventor/es: BOUTEFEU,BRIGITTE, DAUCHIER,MARTINE, FAGES,MARIE-LAURE, CAUCHOIS,JEAN-PIERRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2403635_T3.pdf

Fragmento de la descripción:

Densificación de estructuras fibrosas para la realización de piezas gruesas de material compuesto.

Antecedentes de la invención La presente invención se refiere a la realización de piezas de material compuesto con refuerzo fibroso y matriz de resina utilizando un proceso de inyección de resina a presión, o proceso RTM ("Resin Transfer Moulding") .

El campo de aplicación de la invención es más particularmente el de la realización de piezas gruesas de material compuesto. A título de ejemplo de dichas piezas gruesas, se pueden citar unos divergentes de toberas de motorescohetes tales como los realizados en material compuesto con refuerzo de fibras de carbono y matriz de resina fenólica. La invención es aplicable evidentemente a la fabricación de una gran variedad de piezas, ya se trate de piezas de motores-cohetes o de motores de avión, o de piezas utilizables más generalmente en los campos aeronáutico y espacial u otros campos.

Un técnica utilizada habitualmente para la realización de piezas gruesas de material compuesto consiste en impregnar previamente por una resina unas capas o bandas de tejido u otra textura fibrosa, en plegar o bobinar las capas o bandas previamente impregnadas sobre una horma y un mandril, hasta alcanzar un espesor deseado, y después en recubrir el semielaborado así obtenido con una película de deslaminado, un tejido de drenaje de resina y una membrana de elastómero para permitir la polimerización de la resina en autoclave y obtener una pieza que tiene sustancialmente la forma deseada.

Un procedimiento de este tipo permite obtener unos resultados técnicos satisfactorios para ciertas aplicaciones previstas, a saber una baja porosidad residual y una tasa de fibras de refuerzo bastante elevada. Sin embargo, la realización industrial del procedimiento adolece de inconvenientes: realización en varias etapas sucesivas de impregnación por la resina y de polimerarización en autoclave después del plegado o bobinado. Esta operación de impregnación por paso por unos baños implica la utilización de disolventes y un tratamiento particular de los efluentes puesto que éstos plantean unos problemas medioambientales, de higiene y de seguridad.

Se conoce asimismo desde hace largo tiempo el procedimiento RTM que se utiliza ampliamente y permite encadenar las etapas de impregnación de un refuerzo fibroso en un molde por inyección de resina y de polimerización en autoclave, sin puesta al aire libre del refuerzo fibroso impregnado.

Sin embargo, si se utiliza el procedimiento RTM clásico sobre un refuerzo fibroso de gran espesor, es difícil obtener unas piezas de material compuesto con una baja porosidad residual. En efecto, la impregnación a fondo de un refuerzo fibroso grueso por la resina requiere una baja viscosidad de ésta. El descenso de la viscosidad por la utilización de disolventes y la utilización de resinas cuya polimerización se acompaña de la liberación de materias volátiles, como es el caso en particular para las resinas fenólicas, hacen que una porosidad residual importante esté presente en el material compuesto después de la polimerización de la resina. Una reducción de la porosidad es ciertamente posible repitiendo varias veces el ciclo de impregnación-polimerización, pero al precio de una duración y de un coste de tratamiento sustancialmente incrementados.

Un procedimiento de tipo RTM se describe en el documento DE 198 53 709 C1 que prevé en particular reducir las inclusiones gaseosas en un refuerzo fibroso impregnado por una resina y que describe un procedimiento según el preámbulo de la reivindicación 1.

Objeto y sumario de la invención La invención tiene por objetivo proponer un procedimiento de realización de piezas de material compuesto con refuerzo fibroso y matriz de resina que permite obtener unas piezas gruesas, con una baja porosidad, sin presentar los inconvenientes citados anteriormente de los procedimientos de la técnica anterior utilizando unos preimpregnados o un proceso RTM clásico.

Este objetivo se alcanza gracias a un procedimiento para la realización de una pieza gruesa en material compuesto con refuerzo fibroso y matriz de resina tal como el definido por la reivindicación 1.

Por pieza gruesa, se entiende en la presente memoria una pieza que tiene un espesor por lo menos igual a 5 cm.

La estructura fibrosa puede ser de tipo unidireccional (1D) formada por ejemplo por bobinado de un hilo o cable, de tipo bidimensional (2D) , formada por ejemplo por plegado de estratos fibrosos, o tridimensional (3D) , formada por ejemplo por tejido, trenzado o tricotado 3D o por superposición y unión entre ellos de estratos fibrosos.

En este último caso, los estratos fibrosos pueden estar ligados entre ellos "mecánicamente" por unos elementos que se extienden a través de los estratos. Esto se puede obtener por punzonado con desplazamiento de fibras fuera del plano de los estratos, por implantación de hilos o elementos rígidos (agujas o vástagos) a través de los estratos o también por costura. La estructura fibrosa constituye entonces una preforma de la pieza a realizar, pudiendo dicha preforma ser manipulada conservando al mismo tiempo su cohesión, sin ser por ello rígida.

Como variante, una unión entre estratos fibrosos constitutivos de la estructura fibrosa 3D se puede obtener por un agente de unión tal como un ligante orgánico o mineral que realiza no solamente una unión entre estratos, sino también una rigidización de la estructura fibrosa.

Se observará que en el caso de estructuras fibrosas 3D que constituyen unas preformas fibrosas no rígidas, se podrá realizar una rigidización mediante consolidación por densificación parcial de las preformas.

En el caso de una estructura fibrosa no rígida (estructura 1D, 2D o 3D no rigidizada) , se realiza ventajosamente un compactado de la estructura fibrosa. Este compactado se podrá realizar por lo menos en parte por medio de la membrana flexible durante la polimerización bajo presión.

En el caso de una estructura fibrosa rígida, ventajosamente, se dispone un tubo de drenaje entre la estructura fibrosa y la membrana flexible, y se fuerza a la resina contenida en el tubo de drenaje a penetrar en la estructura fibrosa durante la polimerización final bajo presión.

En los dos casos, gracias a la asociación de la presencia de una membrana flexible como pared del molde y de la polimerización bajo presión, se obtiene entonces una reducción de porosidad del material compuesto.

Se puede utilizar un molde que comprende una parte de soporte rígida que tiene una superficie correspondiente al perfil de una superficie de la pieza a realizar y contra la cual se aplica la estructura fibrosa.

Según una particularidad del procedimiento, se puede realizar un tratamiento de pre-destilación de la composición de resina antes de su inyección en el molde para rebajar la tasa másica de materias volátiles en ésta a un valor inferior a 25%.

La resina utilizada es una resina de policondensación, tal como una resina fenólica, en particular de tipo resol, o una resina furánica. Se pueden añadir a la resina unas cargas sólidas en forma finamente dividida.

De acuerdo con la invención, la etapa de polimerización comprende una fase inicial en el curso de la cual se lleva la temperatura a un primer valor y se establece una depresión en el molde para evacuar unas materias volátiles producidas y una fase final en el curso de la cual se eleva progresivamente la temperatura a partir del primer valor y se eleva la presión en el recinto para aplicar a la estructura fibrosa impregnada una presión preferentemente superior a 1 MPa, por ejemplo comprendida entre 1 MPa y 2, 5 MPa.

Así, el procedimiento según la invención se destaca porque constituye una adaptación del procedimiento RTM específicamente para la realización de piezas gruesas de baja porosidad.

Breve descripción de los dibujos La invención se comprenderá mejor con la lectura de la descripción dada a continuación haciendo referencia a los planos adjuntos, en los que:

- la figura 1 muestra las etapas sucesivas de un modo de realización de un procedimiento de acuerdo con la invención;

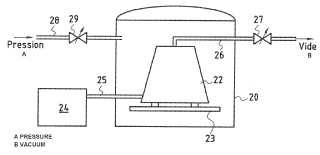

- la figura 2 es una vista muy esquemática de conjunto de una instalación que permite la realización de un procedimiento según la invención;

- las figuras 3 y 4 son unas vistas esquemáticas de modos de realización de un molde para la realización de un divergente de tobera de motor-cohete a partir de una preforma fibrosa no rígida;

- la figura 5 es una vista esquemática de un modo de realización de un molde para la realización de un divergente de tobera de motor-cohete a partir de una preforma... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la realización de un pieza gruesa de material compuesto con refuerzo fibroso y matriz de resina que comprende las etapas siguientes

- proporcionar una estructura fibrosa (30; 40; 50) destinada a formar el refuerzo de la pieza a realizar,

- disponer la estructura fibrosa en un molde (22) del que por lo menos una pared está formada por una membrana flexible (36; 46; 52, 54) ,

- inyectar en el molde una composición de resina, y

- polimerizar la resina en el molde dispuesto en un recinto (20) ,

caracterizado porque:

- se inyecta en el molde (22) una composición de resina que tiene una tasa másica de materias volátiles inferior a 25% y una temperatura de un valor tal que su viscosidad está comprendida entre 0, 1 Pa·s y 0, 3 Pa·s, y

- la etapa de polimerización comprende una fase inicial en el curso de la cual se lleva la temperatura a un primer valor y se establece una depresión en el molde (22) para evacuar unas materias volátiles producidas y una fase final en el curso de la cual se eleva la temperatura progresivamente a partir del primer valor y se eleva la presión en el recinto (20) para obtener una pieza de material compuesto que presenta una porosidad volumétrica residual inferior a 11%.

2. Procedimiento según la reivindicación 1, en el que se utiliza una estructura fibrosa que comprende unos estratos bidimensionales superpuestos y unidos entre sí.

3. Procedimiento según la reivindicación 2, en el que los estratos fibrosos bidimensionales están unidos entre sí mediante unos elementos que se extienden a través de los estratos.

4. Procedimiento según la reivindicación 2, en el que los estratos fibrosos bidimensionales están unidos entre sí mediante un ligante orgánico o mineral.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que se utiliza una estructura fibrosa (30; 40) no rígida y se realiza un compactado de la estructura fibrosa.

6. Procedimiento según la reivindicación 5, caracterizado porque el compactado se realiza por lo menos en parte por medio de la membrana flexible (36; 46) durante la polimerización final bajo presión.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 4, en el que se utiliza una estructura fibrosa rígida (50) , se dispone un tubo de drenaje (56) entre la estructura fibrosa y la membrana flexible (54) , y se fuerza a la resina contenida en el tubo de drenaje a penetrar en la estructura fibrosa durante la polimerización final bajo presión.

8. Procedimiento según la reivindicación 7, en el que se utiliza una estructura fibrosa (50) rigidizada por consolidación mediante densificación parcial.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, en el que se utiliza un molde que comprende una parte de soporte rígida (32; 42) que tiene una superficie correspondiente al perfil de una superficie de la pieza a realizar y contra la cual se aplica la estructura fibrosa.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 9, en el que se realiza un tratamiento de predestilación de la composición de resina antes de su inyección en el molde (22) para rebajar la tasa másica de materias volátiles de ésta a un valor inferior a 25%.

11. Procedimiento según cualquiera de las reivindicaciones 1 a 10, en el que se utiliza una resina seleccionada de entre las resinas fenólicas y furánicas.

12. Procedimiento según cualquiera de las reivindicaciones 1 a 11, en el que la composición de resina contiene además unas cargas sólidas.

13. Procedimiento según cualquiera de las reivindicaciones 1 a 12, en el que durante la fase final de la etapa de polimerización, se eleva la presión en el recinto (20) para aplicar a la estructura fibrosa impregnada una presión comprendida entre 1 MPa y 2, 5 MPa.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]