CUÑA PARA LA CONSTRUCCION DE VIAS DE FERROCARRIL Y METODO DE CONSTRUCCION DE VIAS DE FERROCARRIL.

Una cuña de construcción de utilidad en la construcción de vías de ferrocarril empleando el método de construcción de arriba-abajo de vías de ferrocarril,

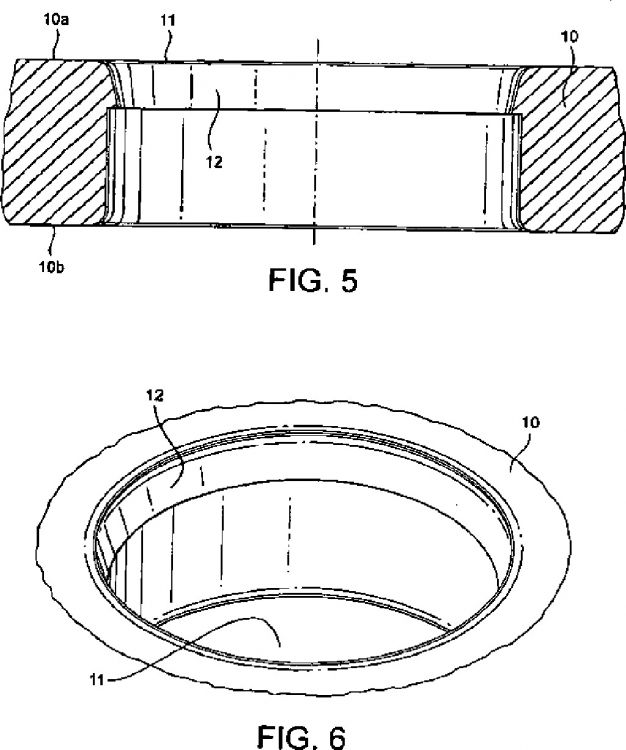

cuya cuña comprende una placa (10) que tiene una primera y segunda caras principales (1a, 1b; 10a, 10b) y al menos un agujero de anclaje (11), formado en una (10a) de la primera y segunda caras principales (10a, 10b) que se encuentra en la posición más superior cuando en la práctica se utiliza la cuña, para recibir un elemento de anclaje (71), caracterizada porque el agujero de anclaje (11) está provisto internamente de un alma anular (12) de material deformable, siendo el diámetro del alma anular (12) más pequeño que el del elemento de anclaje (71), de manera que, tras entrar en el agujero de anclaje (11), el elemento de anclaje (71) distorsiona el alma (12) y con ello queda retenido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2005/003991.

Solicitante: PANDROL LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: 63 STATION ROAD,ADDLESTONE, SURREY KT15 2AR.

Inventor/es: CHAPMAN,LEE,MICHAEL, CANDEL,BRUNO,M.,B.

Fecha de Publicación: .

Fecha Concesión Europea: 3 de Febrero de 2010.

Clasificación Internacional de Patentes:

- E01B1/00C

- E01B29/00B

Clasificación PCT:

- E01B1/00 CONSTRUCCIONES FIJAS. › E01 CONSTRUCCION DE CARRETERAS, VIAS FERREAS O PUENTES. › E01B VIAS FERREAS; HERRAMIENTAS PARA VIAS FERREAS; MAQUINAS PARA LA CONSTRUCCION DE VIAS FERREAS DE CUALQUIER TIPO (dispositivos descarriladores o para situar los vehículos en la vía, frenos de vía o dispositivos ralentizadores B61K; retirada de materia indeseable de las vías de ferrocarril, control de la vegetación, applicación de líquidos E01H). › Balasto; Otros medios para soportar las traviesas o la vía; Drenaje del balasto (drenaje mediante zanjas, acueductos, alcantarillas o conductos E01F 5/00).

- E01B29/00 E01B […] › Colocación, reparación o alzamiento de la vía; Herramientas o máquinas "ad hoc" (E01B 27/00, E01B 31/00 tienen prioridad).

Fragmento de la descripción:

Cuña para la construcción de vías de ferrocarril y método de construcción de vías de ferrocarril.

La presente invención se refiere a cuñas de construcción de vías de ferrocarril de acuerdo con el preámbulo de la reivindicación 1 y a un método de construcción de vías de ferrocarril de acuerdo con el preámbulo de la reivindicación 17.

Un método común de construcción de vías de ferrocarril sin balasto (losa) es el así llamado método de "arriba-abajo" ("top-down"). La vía se construye por encima de una base de hormigón que generalmente ha sido preparada por contratistas de ingeniería civil con una tolerancia relativamente aproximada. El trabajo de los contratistas de vías consiste en instalar los carriles por encima de esta base con las características correctas de calibración, inclinación del carril, oblicuidad de la vía y alineación vertical y horizontal. En el método de arriba-abajo, las placas de base de fijación de los carriles se fijan a lo largo de la vía con la separación correcta y se sujetan en los carriles empleando el sistema de sujeción de carriles. Los carriles se unen entonces a plantillas a intervalos y las plantillas se ajustan de manera que los carriles queden en las posiciones requeridas. Los sistemas de anclaje que se utilizarán para mantener las placas de base por debajo con respecto a la base de la vía quedan suspendidos de las placas de base. El hormigón que formará la base de la vía se vierte entonces por debajo de las placas de base y se deja fraguar. Por último, se retiran las plantillas y se aprietan los anclajes.

En EP 1 310 594 A1 y EP 1 310 596 A1 se describe un método de construcción de una vía de ferrocarril sobre una losa de hormigón en donde los carriles, montados previamente sobre sus placas de asiento, quedan suspendidos por encima de la posición en donde ha de verterse una losa de hormigón. La posición de los carriles se ajusta entonces para mover la placa de fondo de las placas de asiento temporal, dispuesta por debajo de la base de cada placa de asiento, exactamente hasta la posición en la cual deben descansar las placas de asiento. Se vierte entonces la losa de hormigón hasta la altura de las placas de asiento temporal. Se elevan los carriles, tras lo cual se retiran las placas de asiento temporal. Los carriles son situados entonces sobre la losa, con las placas de asiento fijadas en los correspondientes elementos de anclaje.

Sin embargo, pueden surgir diversos problemas cuando se utilizan estos métodos.

En primer lugar, es indeseable que las placas de base se acoplen directamente con hormigón en la losa de base, debido a que ello hace que el posterior ajuste de las posiciones vertical y lateral de las placas de base (para lo cual se toma la debida precaución en su diseño) resulte más difícil como consecuencia de que las placas de base han de desprenderse primero del hormigón de base. En segundo lugar, el hormigón puede salpicar sobre las placas de base o, si se vierte una cantidad demasiado grande, el hormigón puede sobresalir por los laterales. La contaminación con hormigón es a veces tratada envolviendo cada placa de base en una lámina de polietileno antes de verter el hormigón y retirándola posteriormente, pero en el caso de que se sitúen sobre la parte superior de una superficie plana, las placas de base pueden acabar introducidas en una cavidad de hormigón de la cual la humedad no puede escapar fácilmente.

Para solucionar estos problemas, generalmente se emplean dos técnicas. En la primera de ellas, se sitúa una cuña de instalación temporal por debajo de cada placa de base antes de verter el hormigón, la cual está diseñada de manera que el hormigón no se adhiere fácilmente a la misma. Una vez fraguado el hormigón, se elevan todas las placas de base y se retiran las cuñas temporales antes de que la placa de base se fije de nuevo hacia abajo. Una alternativa consiste en el uso de una cuña de construcción de material plástico por debajo de cada placa de base, la cual permanece en su sitio como parte de la estructura de la vía después de la construcción. La cuña es generalmente más grande, según una vista en planta, que la placa de base y sirve la doble función de permitir posteriores ajustes y reducir las posibilidades de que las placas de base resulten contaminadas con hormigón. En el caso de que la cuña sea relativamente gruesa, se puede reducir la precisión con la cual es necesario verter el hormigón. En cualquier caso, los pernos de anclaje, que deben estar en su sitio cuando se vierte el hormigón, pasan a través de agujeros situados en posiciones adecuadas en la cuña.

Sin embargo, pueden surgir otros eventos en el método de construcción de arriba-abajo en donde se utiliza o bien una cuña temporal o bien una cuña de construcción permanente.

Dichos eventos surgen, primeramente, cuando el hormigón se vierte por debajo de la cuña y el aire o agua que se encuentra dentro de la mezcla de hormigón tiende a exudar a medida que éste fragua y puede llegar a quedar atrapado por debajo de la cuña, de modo que cuando fragua el hormigón pueden existir vacíos o espacios de separación por debajo de la cuña. En caso extremo, estos vacíos pueden ocupar una proporción grande del área superficial y dar lugar, en la práctica, a un soporte inadecuado de la placa de base. Para reducir el grado de este problema se han desarrollado técnicas de selección de mezclas de hormigón, modelos de vibración y métodos de construcción que reduzcan la aparición de vacíos, pero estas técnicas requieren un conocimiento y un control cuidadoso por parte del experto, de manera que sigue existiendo el problema.

En segundo lugar, cuando se utiliza o bien el método de cuñas temporales o bien el método de cuñas de construcción permanentes, es necesario mantener la cuña contra el lado inferior de la placa de base durante el vertido del hormigón. Los métodos para realizar esto en el pasado han incluido la operación de adherir las cuñas a las placas de base con cinta o pegamento o, alternativamente, el uso de características previstas en el mecanismo de anclaje para apretar la cuña contra el lado inferior de la placa. En este último caso, el anclaje ha de ser introducido desde la parte inferior de la placa de base y cuña, y debe proporcionarse cierta parte del anclaje o una proyección desde el mismo, que sea de una dimensión físicamente más grande que el agujero existente en la cuña, de modo que las mismas se puedan apretar de forma conjunta. La cuña no deberá experimentar desplazamientos.

Finalmente, durante la construcción es necesario fijar los pernos de anclaje perpendicularmente al plano del fondo de la placa de base. Esto sucede particularmente en el caso de placas de base diseñadas para funcionar con un movimiento relativo entre la placa de apoyo del carril y el perno de anclaje. En este caso, si todos los pernos no se fijan perpendicularmente, la placa de base no puede flexionar como es necesario bajo las condiciones del tráfico.

De acuerdo con un primer aspecto de la invención se proporciona una cuña de construcción para utilizarse en la construcción de vías de ferrocarril empleando el método de construcción arriba-debajo de vías de ferrocarril, cuya cuña comprende una placa que tiene una primera y una segunda caras principales y al menos un agujero de anclaje, formado en una de la primera y segunda caras principales que ha de encontrarse en la parte más superior cuando en la práctica se utiliza la cuña, para recibir un elemento de anclaje, en donde el agujero de anclaje está provisto internamente de un alma anular de material deformable, siendo el diámetro del alma anular más pequeño que el del elemento de anclaje, de manera que tras entrar en el agujero de anclaje, el elemento de anclaje distorsiona el alma y con ello queda retenido.

Preferentemente, el alma anular se forma en posición adyacente a una de la primera y segunda caras principales que ha de encontrarse en la parte más superior cuando en la práctica se utiliza la cuña. Convenientemente, el alma anular, y más deseablemente también la propia placa, están formadas de material plástico.

Con preferencia, la cuña tiene un grosor igual a o mayor de 10 mm y el alma anular se forma de modo que conifique a un diámetro mínimo de 3 mm por debajo de la cara más superior.

Convenientemente, existen al menos dos de tales agujeros de anclaje, cada uno de los cuales tiene dicho alma anular, y el agujero de anclaje es un agujero pasante que se extiende entre la primera y segunda caras principales.

Deseablemente, existe al menos un agujero de ventilación...

Reivindicaciones:

1. Una cuña de construcción de utilidad en la construcción de vías de ferrocarril empleando el método de construcción de arriba-abajo de vías de ferrocarril, cuya cuña comprende una placa (10) que tiene una primera y segunda caras principales (1a, 1b; 10a, 10b) y al menos un agujero de anclaje (11), formado en una (10a) de la primera y segunda caras principales (10a, 10b) que se encuentra en la posición más superior cuando en la práctica se utiliza la cuña, para recibir un elemento de anclaje (71), caracterizada porque el agujero de anclaje (11) está provisto internamente de un alma anular (12) de material deformable, siendo el diámetro del alma anular (12) más pequeño que el del elemento de anclaje (71), de manera que, tras entrar en el agujero de anclaje (11), el elemento de anclaje (71) distorsiona el alma (12) y con ello queda retenido.

2. Una cuña según la reivindicación 1, caracterizada porque el alma anular (12) está formada en posición adyacente a la citada cara (10a) de la primera y segunda caras principales (10a, 10b) que se encuentra en la posición más superior cuando en la práctica se utiliza la cuña.

3. Una cuña según la reivindicación 1 o 2, caracterizada porque el alma anular (12) está formada de material plástico.

4. Una cuña según la reivindicación 3, caracterizada porque la placa (10) está formada de material plástico.

5. Una cuña según la reivindicación 4, caracterizada porque la cuña tiene un grosor igual a o mayor de 10 mm.

6. Una cuña según la reivindicación 5, cuando ésta se lee como anexa a la reivindicación 2, caracterizada porque el alma anular (12) conifica a un diámetro mínimo en 3 mm por debajo de dicha cara (10a).

7. Una cuña según cualquiera de las reivindicaciones 1 a 6, caracterizada porque existen al menos dos de tales agujeros de anclaje (11) cada uno de los cuales tiene dicho alma anular (12).

8. Una cuña según cualquiera de las reivindicaciones 1 a 7, caracterizada porque dicho agujero de anclaje (11) es un agujero pasante que se extiende entre la primera y segunda caras principales (10a, 10b).

9. Una cuña según cualquiera de las reivindicaciones 1 a 8, caracterizada porque existe al menos un agujero de ventilación (3) que se extiende entre la primera y segunda superficies principales (1a, 1b), estando el agujero (2) abierto en ambos extremos del mismo y estando formado de manera que pueda extraer agua por acción capilar, y en donde una (1b) de la primera y segunda superficies principales (1a, 1b), que se encuentra en la posición más baja cuando en la práctica se utiliza la cuña, tiene formada en la misma al menos un canal (2), con el cual comunica dicho agujero de ventilación (3), para dirigir aire y/o agua hacia dicho agujero de ventilación (3).

10. Una cuña según la reivindicación 9, caracterizada porque existen al menos dos de tales canales (2) que intersectan entre sí en al menos un punto de intersección y dicho agujero de ventilación (3) está situado en dicho al menos punto de intersección.

11. Una cuña según la reivindicación 10, caracterizada porque existe una pluralidad de tales canales (2) que intersectan entre sí en al menos un punto de intersección.

12. Una cuña según la reivindicación 11, caracterizada porque existe una pluralidad de agujeros de ventilación (3) situados respectivamente en al menos algunos de los puntos de intersección.

13. Una cuña según cualquiera de las reivindicaciones 9 a 12, caracterizada porque el canal o cada uno de los canales (2) son lineales.

14. Una cuña según cualquiera de las reivindicaciones 10 a 12 o reivindicación 13 cuando esta última se considera anexa a cualquiera de las reivindicaciones 10 a 12, caracterizada porque dichos canales (2) están formados de manera que intersectan entre sí perpendicularmente.

15. Una cuña según cualquiera de las reivindicaciones 9 a 14, caracterizada porque el canal o cada uno de los canales (2) se extienden de un lado a otro de la cuña desde un borde a otro de la misma.

16. Una cuña según cualquiera de las reivindicaciones 9 a 15, caracterizada porque el canal o cada uno de los canales (2) tienen una sección transversal semicircular.

17. Un método de construcción de arriba-abajo de vías de ferrocarril que utiliza una cuña de construcción (10) por debajo de una placa de base (20) del carril de la vía y que ha de formar parte de la vía de ferrocarril, en cuyo método, una vez que la cuña (10) se ha puesto en contacto con el lado inferior de la placa de base (20), la cuña (10) se mantiene contra el lado inferior de la placa de base (20) mientras se vierte hormigón por debajo de la cuña (10); caracterizado porque la cuña (10) es una cuña como la reivindicada en cualquiera de las reivindicaciones anteriores; y porque dicha cuña (10) se mantiene contra el lado inferior de la placa de base (20) mediante un elemento de anclaje (71) insertado en el agujero de anclaje (11) presente en la cuña (10), y el correspondiente agujero (21) en la placa de base (20), quedando retenida una primera parte (71c) del elemento de anclaje (71) dentro del agujero de anclaje (11) de la cuña por medio de dicho alma anular (12) y quedando retenida una segunda parte (71a) del elemento de anclaje (71), que se extiende a través del agujero de anclaje (11) de la placa de base, por un medio de sujeción (22) del elemento de anclaje.

18. Un método según la reivindicación 17, caracterizado porque dicho elemento de anclaje (71) se introduce en la cuña (10) a través del extremo del agujero de anclaje (11) de la cuña que se encuentra en la posición más superior cuando en la práctica se utiliza la cuña (10).

Patentes similares o relacionadas:

SISTEMA DE ENCOFRADO PARA JUNTAS TRANSVERSALES EN CALZADAS COMPACTAS, del 1 de Enero de 2008, de PFLEIDERER INFRASTRUKTURTECHNIK GMBH & CO. KG: Sistema de encofrado para la construcción de juntas transversales entre segmentos de una calzada compacta de hormigón o similares con dispositivos de sujeción para los tableros […]

SISTEMA DE ENCOFRADO PARA JUNTAS TRANSVERSALES EN CALZADAS COMPACTAS, del 1 de Enero de 2008, de PFLEIDERER INFRASTRUKTURTECHNIK GMBH & CO. KG: Sistema de encofrado para la construcción de juntas transversales entre segmentos de una calzada compacta de hormigón o similares con dispositivos de sujeción para los tableros […]

CALZADA DE HORMIGON PARA VEHICULOS SOBRE RAILES, del 27 de Agosto de 2010, de RAIL.ONE GMBH: Calzada de hormigón para vehículos sobre raíles con traviesas monobloque o multibloque empotradas en una placa de calzada, caracterizada porque la placa de calzada presenta […]

CALZADA DE HORMIGON PARA VEHICULOS SOBRE RAILES, del 27 de Agosto de 2010, de RAIL.ONE GMBH: Calzada de hormigón para vehículos sobre raíles con traviesas monobloque o multibloque empotradas en una placa de calzada, caracterizada porque la placa de calzada presenta […]

Carro porta-herramientas para vía ferroviaria, del 13 de Marzo de 2020, de FERROVIAL AGROMAN, S.A.: 1. Carro porta-herramientas para vía ferroviaria, que comprende: - un panel que tiene una dirección longitudinal destinada a estar situada […]

Máquina de asiento de vía con alimentación de energía autónoma y redundante, del 9 de Octubre de 2019, de Plasser & Theurer Export von Bahnbaumaschinen Gesellschaft m.b.H: Máquina de asiento de vía con un bastidor de máquina desplazable en una vía , diferentes grupos de trabajo así como un motor […]

Losa para un vehículo ferroviario y/o un vehículo sobre neumáticos guiados, del 20 de Marzo de 2019, de Marot, Antoine: Estructura elemental para infraestructura lineal de sistemas guiados, destinada para ser colocada de forma adyacente a otra estructura elemental similar, […]

Zócalo de hormigón para vías ferroviarias, vía ferroviaria que incorpora dichos zócalos y método de instalación de la vía, del 14 de Marzo de 2019, de RAILTECH SUFETRA,S.A: Zócalo de hormigón para vías ferroviarias, vía ferroviaria que incorpora dichos zócalos y método de instalación de la vía. La invención se refiere a un […]

Conjunto de montaje para un carril, del 5 de Abril de 2017, de HTM Personenvervoer N.V:: Conjunto de montaje para montar un carril a una cimentación de hormigón de un soporte de vía, en el que el conjunto de montaje […]

Procedimiento y sistema de hormigonado de vía ferroviaria en placa, del 30 de Noviembre de 2016, de TECSA EMPRESA CONSTRUCTORA, S.A.: Procedimiento de hormigonado de vía ferroviaria en placa, partiendo de una situación inicial en la cual la vía está previamente montada, suspendida y fijada […]