CUERPO DE MOLDEO METALICO Y METODO PARA SU FABRICACION.

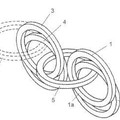

Cuerpo de moldeo metálico (10), el cual se encuentra compuesto por zonas unidas metálicamente (12,

14) de espuma metálica por un lado y de metal por el otro lado, así como por al menos un elemento de inserción (16), el cual presenta un punto de fusión más elevado que la espuma metálica y el metal, caracterizado porque, la/las zona/s de espuma metálica (12) se encuentra/n (respectivamente) compuesta/s por espuma metálica con el tamaño de burbujas fundamentalmente monomodales y se encuentran delimitadas, al menos parcialmente, con respecto a las zonas adyacentes (14) mediante elementos de inserción (16) dispuestos en la zona límite, los cuales se encuentran conformados esencialmente en forma plana y los cuales presentan aberturas de paso de una zona a la otra, las cuales, en su corte transversal, se encuentran conformadas de modo tal, que las burbujas fundamentalmente monomodales de una zona se encuentran acotadas, al encontrarse imposibilitadas para acceder a la otra zona, con lo cual, sobre el lado del/de los elemento/s de inserción (16) opuesto a la/s zona/s de espuma metálica (12) se encuentra presente metal, esencialmente sin burbujas de gas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000326.

Solicitante: HUTTE KLEIN-REICHENBACH GESELLSCHAFT M.B.H..

Nacionalidad solicitante: Austria.

Dirección: KLEINREICHENBACH 25,3900 SCHWARZENAU.

Inventor/es: DOBESBERGER, FRANZ, LEITLMEIER, DIETMAR, FLANKL,HERBERT,J.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B22D25/00F

Clasificación PCT:

- B22D25/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada particular caracterizada por la naturaleza del producto (B22D 15/02, B22D 17/16, B22D 19/00 tiene prioridad; moldeo de los clisés de estereotipia B41D 3/00).

Fragmento de la descripción:

Cuerpo de moldeo metálico y método para su fabricación.

La presente invención hace referencia a un cuerpo de moldeo metálico, el cual se encuentra compuesto por zonas de espuma metálica unidas metálicamente por un lado, y de metal por el otro lado, así como por al menos un elemento de inserción, el cual presenta un punto de fusión más elevado que la espuma metálica y el metal, así como también hace referencia a un método para su fabricación.

Cuerpos de moldeo metálico ligeros, así como métodos de fabricación de la clase mencionada, se conocen, por ejemplo, por la solicitud AT 408317 B, de acuerdo a la cual, en un proceso pulvimetalúrgico, un cuerpo semiacabado a partir de una mezcla compactada de un metal de matriz en polvo y de un polvo expansor es calentado en una coquilla de espuma conjuntamente con al menos un elemento de inserción, a una temperatura en la cual se funde el polvo de metal matriz y el polvo expansor libera gas, el cual forma burbujas de gas en el metal matriz. La espuma metálica producida envuelve el elemento de inserción compuesto por un material, el cual no se funde a la temperatura expuesta; el elemento de inserción puede cumplir diferentes funciones, como por ejemplo la de proporcionar uniones, cavidades, reforzamientos, y funciones similares. Las desventajas de los cuerpos de moldeo metálicos semejantes, así como del método de fabricación, pueden observarse en cuanto a los elevados costes, así como en particular también en cuanto a la disposición de la espuma metálica, así como de la zona metálica, la cual no puede ser controlada o sólo puede serlo con dificultad, y en cuanto a la amplia distribución de los tamaños de los poros en la misma espuma metálica, lo cual produce repercusiones negativas con respecto a la calidad del cuerpo de molde.

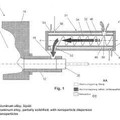

Asimismo, en el caso de métodos metalúrgicos de colada conocidos para la fabricación en sí misma de espuma metálica (véase, por ejemplo, la solicitud AT 10103 B o la solicitud AT 411970 B), es introducido gas en una masa fundida metálica concentrada con partículas, por lo cual, las burbujas de gas formadas se acumulan al formarse la espuma metálica fluida en la superficie de la masa fundida. Esta espuma metálica es entonces vertida en una coquilla o es comprimida, o puede ser elevada directamente en una coquilla dispuesta por encima de la masa fundida. El gas espumoso puede ser introducido en la masa fundida mediante inyectores (véase, por ejemplo, la solicitud AT 410104 B o la solicitud AT 411768 B), o mediante un, así denominado, impulsor (véase, por ejemplo, la solicitud US 2003/0051850 A1). La espuma metálica es producida, de este modo, predominantemente de materiales compuestos de aluminio, sin embargo, además también de compuestos de magnesio o de otros metales ligeros. Las experiencias industriales más amplias se llevan a cabo, hasta el momento, con espuma de aluminio, la cual, desde el punto de vista de la densidad mínima de masa deseada, es casi ideal, y también presenta excelentes propiedades en cuanto a la absorción de energía. Por este motivo, los cuerpos de moldeo a partir de espuma metálica son utilizados, por ejemplo, en las zonas de absorción de impactos de automóviles, como refuerzos de cavidades, pero también como piezas núcleo provisionales de piezas para coladas que, de esta manera, se vean reforzadas, aligeradas y ahuecadas, con lo que, contribuyen, adicionalmente, de un modo positivo a las propiedades de las ondas sónicas del cuerpo de moldeo. F., y otros; "Reinforced Aluminium Foams", in Cellular Metals and Meats Forming Technology (2001), páginas 365-368, describe un método para la fabricación de espuma de aluminio con elementos de inserción.

Sin embargo, la espuma metálica, así como el cuerpo de moldeo fabricado a partir de la misma, se muestran como elementos muy condicionados para poder absorber fuerza de tracción, lo que ya se ha intentado mejorar a través de los elementos de inserción mencionados en la introducción. Igualmente, aún no se ha logrado satisfactoriamente el conseguir proporcionar de modo fiable un grosor o la conformación de una zona de la pared exterior relativamente libre de espuma, maciza y sólida.

Es objeto de la presente invención el mejorar un cuerpo de moldeo metálico, así como un método de la clase mencionada en la introducción, de modo que puedan aprovecharse en forma óptima las posibilidades brindadas a través de elementos de inserción funcionales, y de modo que sea posible, también una zona de la pared exterior de metal con una forma escogida de modo fiable con un amplio abanico de posibilidades de bordes.

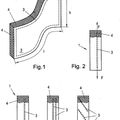

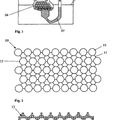

Este objeto se alcanzará, conforme a la presente invención, conforme a la reivindicación 1, y en un cuerpo de moldeo metálico de la clase mencionada en la introducción, de modo que la/las zona/s de espuma metálica se encuentre/n (respectivamente) compuesta/s por espuma metálica con el tamaño de burbujas fundamentalmente monomodales y que se encuentren delimitadas, al menos parcialmente, con respecto a las zonas adyacentes mediante elementos de inserción dispuestos en la zona límite, los cuales se encuentran conformados esencialmente en forma plana y los cuales presentan aberturas de paso de una zona a la otra, las cuales, en su corte transversal, se encuentren conformadas de modo tal, que las burbujas fundamentalmente monomodales de una zona se encuentren acotadas, al encontrarse imposibilitadas para acceder a la otra zona.

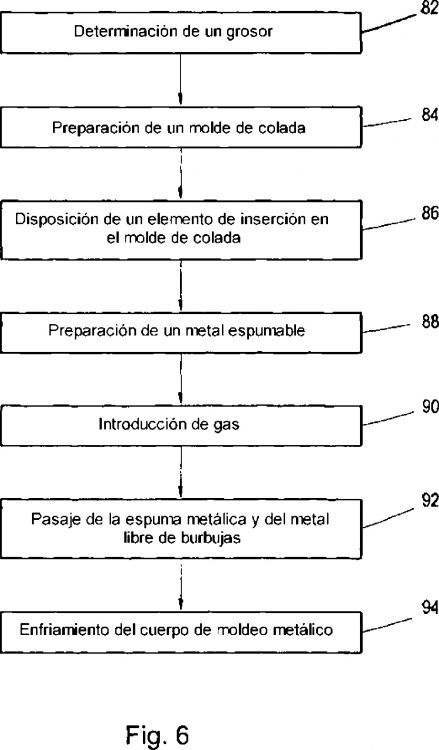

El método de fabricación para un cuerpo de moldeo metálico semejante, conforme a la invención, el cual se expone en la reivindicación 2, se caracteriza por las siguientes etapas:

Asimismo, una pieza de colada conforme a la invención, la cual contiene un cuerpo de moldeo metálico de esta clase en forma de un núcleo provisional, forma parte de la presente invención.

La presente invención se basa en la idea de disponer un elemento de inserción o una pluralidad de elementos de inserción en el cuerpo de moldeo metálico, con lo cual, cada elemento de inserción puede ser de una o más piezas y, de forma preferente, esencialmente plano, sin embargo, no necesariamente liso. Este elemento de inserción, así como estos elementos de inserción, presentan un punto de fusión, el cual se sitúa por encima de la temperatura máxima alcanzada durante la fabricación del cuerpo de moldeo metálico, y contienen, preferentemente, acero, otro metal u otra aleación, o también cerámica u otros materiales, en particular materiales compuestos de fibra a partir de fibra de carbono, de vidrio, de carburo de silicio, de óxido de aluminio o de otras fibras cerámicas. A su vez, un elemento de inserción puede estar compuesto por una aleación de aluminio o por aluminio, con lo cual presenta, preferentemente, superficies acabadas o recubiertas y/o una aleación de aluminio con un punto de fusión, el cual es más elevado que la temperatura máxima alcanzada durante la fabricación del cuerpo de moldeo metálico.

Un elemento de inserción, preferentemente, es una rejilla, un enrejado, una chapa perforada, un elemento plano perforado, una malla metálica o un tejido de fibras, o se compone de una pluralidad de varas rectas o curvas esencialmente paralelas. El elemento de inserción presenta aberturas o espacios intermedios, cuya forma y/o tamaño son escogidos de modo tal, que el metal líquido es capaz de pasar a través de las aberturas o de los espacios intermedios, pero, fundamentalmente, la espuma, así como sus burbujas de gas,...

Reivindicaciones:

1. Cuerpo de moldeo metálico (10), el cual se encuentra compuesto por zonas unidas metálicamente (12, 14) de espuma metálica por un lado y de metal por el otro lado, así como por al menos un elemento de inserción (16), el cual presenta un punto de fusión más elevado que la espuma metálica y el metal, caracterizado porque, la/las zona/s de espuma metálica (12) se encuentra/n (respectivamente) compuesta/s por espuma metálica con el tamaño de burbujas fundamentalmente monomodales y se encuentran delimitadas, al menos parcialmente, con respecto a las zonas adyacentes (14) mediante elementos de inserción (16) dispuestos en la zona límite, los cuales se encuentran conformados esencialmente en forma plana y los cuales presentan aberturas de paso de una zona a la otra, las cuales, en su corte transversal, se encuentran conformadas de modo tal, que las burbujas fundamentalmente monomodales de una zona se encuentran acotadas, al encontrarse imposibilitadas para acceder a la otra zona, con lo cual, sobre el lado del/de los elemento/s de inserción (16) opuesto a la/s zona/s de espuma metálica (12) se encuentra presente metal, esencialmente sin burbujas de gas.

2. Cuerpo de moldeo metálico conforme a la reivindicación 1, caracterizado porque, el/los elemento/s de inserción (16) se encuentran conformados de una o más piezas y, preferentemente, comprenden una rejilla y/o una parrilla y/o una chapa perforada y/u otro elemento plano perforado y/o una pluralidad de varas esencialmente paralelas y/o un enrejado metálico.

3. Cuerpo de moldeo metálico conforme a una de las reivindicaciones 1 ó 2, caracterizado porque, el material base para la espuma metálica y el metal es un material compuesto por aluminio y, el material para el/los elemento/s de inserción (16) contiene acero, aluminio, cerámica, carbono o vidrio en forma sólida o como un compuesto de material en fibra.

4. Cuerpo de moldeo metálico conforme a una de las reivindicaciones 1 a 3, caracterizado porque, el/los elemento/s de inserción (16), al menos en forma seccionada, presentan esencialmente la misma distancia con respecto al contorno externo del cuerpo del molde (10), con lo cual, la zona entre el/los elemento/s de inserción no presenta burbujas de espuma o sólo presenta muy pocas/pequeñas burbujas de espuma.

5. Cuerpo de moldeo metálico conforme a una de las reivindicaciones 1 a 4, caracterizado porque, al menos un elemento de inserción (16) separa al menos una zona de espuma metálica de al menos otra zona de espuma metálica, con lo cual, las espumas metálicas en estas zonas se diferencian al menos en una propiedad, preferentemente, en el tamaño de las burbujas de espuma.

6. Cuerpo de moldeo metálico conforme a una de las reivindicaciones 1 a 5, caracterizado porque, el/los elemento/s de inserción (16) incrementa/n la solidez mecánica o la rigidez del cuerpo de moldeo metálico.

7. Cuerpo de moldeo metálico conforme a una de las reivindicaciones 1 a 6, caracterizado porque, al menos un elemento de inserción (16) se encuentra conformado en forma de nervadura, de listón o de marco o presenta una sección en forma de nervadura, de listón o de marco.

8. Cuerpo de moldeo metálico conforme a una de las reivindicaciones 1 a 7, caracterizado porque, al menos un elemento de inserción (16) se encuentra pretensado mecánicamente.

9. Cuerpo de moldeo metálico conforme a una de las reivindicaciones 1 a 8, caracterizado porque, el material de la espuma metálica y del elemento de inserción (16) presentan diferentes coeficientes de dilatación térmica, con lo cual, el pretensado se produce al enfriarse el cuerpo de moldeo metálico (10) después de su fabricación, debido a los diferentes coeficientes de dilatación térmica.

10. Pieza de colada, la cual presenta las siguientes características:

11. Método para fabricar un cuerpo de moldeo metálico (10), el cual presenta las siguientes etapas:

12. Método para fabricar un cuerpo de moldeo metálico (10), el cual presenta las siguientes etapas:

13. Método conforme a la reivindicación 12, en el cual el gas es introducido (90) en la masa fundida (54) de modo tal, que la espuma metálica se forma dentro de un elemento de inserción (16) de una o más piezas con aberturas o espacios intermedios.

14. Método conforme a una de las reivindicaciones 11 a 13, en el cual, el elemento de inserción (16) comprende una rejilla, un enrejado, una chapa perforada, otro elemento plano perforado, una pluralidad de varas esencialmente paralelas, o una malla metálica.

15. Método conforme a una de las reivindicaciones 11 a 14, el cual presenta además la siguiente etapa:

16. Método conforme a una de las reivindicaciones 11 a 15, el cual presenta además la siguiente etapa:

Patentes similares o relacionadas:

CUERPO METALICO MOLDEADO Y PROCEDIMIENTO PARA LA FABRICACION DE UN CUERPO METALICO MOLDEADO, del 2 de Noviembre de 2010, de HUTTE KLEIN-REICHENBACH GESELLSCHAFT M.B.H.: - Cuerpo metálico moldeado, que comprende varias capas, con una matriz de espuma metálica , en la que está incrustado uno elemento de refuerzo […]

CUERPO METALICO MOLDEADO Y PROCEDIMIENTO PARA LA FABRICACION DE UN CUERPO METALICO MOLDEADO, del 2 de Noviembre de 2010, de HUTTE KLEIN-REICHENBACH GESELLSCHAFT M.B.H.: - Cuerpo metálico moldeado, que comprende varias capas, con una matriz de espuma metálica , en la que está incrustado uno elemento de refuerzo […]

PROCEDIMIENTO PARA LA FABRICACION DE ELEMENTOS DE CONSTRUCCION CON POROS ABIERTOS, A BASE DE METAL, PLASTICO O CERAMICA, CON ESTRUCTURA DE RETICULA ESPONJOSA ORDENADA, del 7 de Mayo de 2010, de KURTZ GMBH

LAEMPE & MOSSNER GMBH

KUHS, BERND: Procedimiento para fabricar elementos de construcción ligeros de poros abiertos, de metal, aleaciones metálicas, material plástico o cerámica, de cualquier […]

PROCEDIMIENTO PARA LA FABRICACION DE ELEMENTOS DE CONSTRUCCION CON POROS ABIERTOS, A BASE DE METAL, PLASTICO O CERAMICA, CON ESTRUCTURA DE RETICULA ESPONJOSA ORDENADA, del 7 de Mayo de 2010, de KURTZ GMBH

LAEMPE & MOSSNER GMBH

KUHS, BERND: Procedimiento para fabricar elementos de construcción ligeros de poros abiertos, de metal, aleaciones metálicas, material plástico o cerámica, de cualquier […]

METODO PARA LA FORMACION DE UN OBJETO MEDIANTE ROCIADO, del 14 de Diciembre de 2009, de FORD GLOBAL TECHNOLOGIES, INC.: Un método de formación por rociado de un objeto para la creación rápida de prototipos caracterizado por comprender las siguientes operaciones:

- el rociado […]

METODO PARA LA FORMACION DE UN OBJETO MEDIANTE ROCIADO, del 14 de Diciembre de 2009, de FORD GLOBAL TECHNOLOGIES, INC.: Un método de formación por rociado de un objeto para la creación rápida de prototipos caracterizado por comprender las siguientes operaciones:

- el rociado […]

Anillo de cuello y método de fabricación para una máquina conformadora de recipientes de vidrio, del 11 de Enero de 2017, de OWENS-BROCKWAY GLASS CONTAINER INC.: Anillo de cuello para moldear una terminación de cuello de recipiente de vidrio que incluye al menos una característica de fijación de cierre, incluyendo […]

Procedimiento para la producción de un cuerpo moldeado de peso ligero y cuerpo moldeado de espuma metálica, del 4 de Marzo de 2015, de HUTTE KLEIN-REICHENBACH GESELLSCHAFT M.B.H.: Cuerpo moldeado de peso ligero de espuma metálica, compuesto por una matriz metálica en la que están incluidas partículas y que encierra un gran número […]

Procedimiento para la fabricación de piezas de colada a presión, del 19 de Septiembre de 2013, de Rheinfelden Alloys GmbH & Co. KG: Procedimiento para la fabricación de piezas de colada a presión a partir de una aleación de aluminio, en elque la aleación de aluminio atraviesa una máquina con una […]

Procedimiento para la fabricación de piezas de colada a presión, del 19 de Septiembre de 2013, de Rheinfelden Alloys GmbH & Co. KG: Procedimiento para la fabricación de piezas de colada a presión a partir de una aleación de aluminio, en elque la aleación de aluminio atraviesa una máquina con una […]

Procedimiento y aparato para formar una malla, del 1 de Febrero de 2013, de KAYNEMAILE LIMITED: Un procedimiento para formar una malla que comprende:

a. hacer avanzar una primera pluralidad de elementos de unión preformados desde un primer conjunto […]

Procedimiento y aparato para formar una malla, del 1 de Febrero de 2013, de KAYNEMAILE LIMITED: Un procedimiento para formar una malla que comprende:

a. hacer avanzar una primera pluralidad de elementos de unión preformados desde un primer conjunto […]

ESPUMAS METÁLICAS DE UNA ALEACIÓN DE ALUMINIO, SU UTILIZACIÓN Y PROCEDIMIENTO DE FABRICACIÓN, del 18 de Abril de 2012, de HELMHOLTZ-ZENTRUM BERLIN FUR MATERIALIEN UND ENERGIE GMBH: Espuma metálica, a base de una aleación de aluminio,

caracterizada porque

esta aleación de aluminio es AlMg4(±1)Si8(±1), indicada en % en […]

ESPUMAS METÁLICAS DE UNA ALEACIÓN DE ALUMINIO, SU UTILIZACIÓN Y PROCEDIMIENTO DE FABRICACIÓN, del 18 de Abril de 2012, de HELMHOLTZ-ZENTRUM BERLIN FUR MATERIALIEN UND ENERGIE GMBH: Espuma metálica, a base de una aleación de aluminio,

caracterizada porque

esta aleación de aluminio es AlMg4(±1)Si8(±1), indicada en % en […]