Método de producción de corcho columniforme y aparato de moldeo para producir corcho columniforme.

Un método de producción de un corcho columniforme,

el cual comprende los siguientes pasos:

- amasar gránulos de corcho (1a) y resina aglutinante (1b) para hacer una mezcla amasada (10);

- colocar sobre una base de moldeo (21) cuatro matrices de moldeo divididas (31-34) con caras (31a-34a) de matrices de moldeo divididas, la forma de cada una de las cuales vista desde arriba es un arco de cuadrante del 10 mismo radio de curvatura, el cual está formado en un extremo de la cara interior de cada matriz de moldeo dividida (31-34) bajo tales condiciones, formando, en dicha disposición, las cuatro matrices de moldeo divididas (31-34) una cavidad de moldeo cuadrada (30) cuyas esquinas tienen un radio de curvatura de un cuadrante;

- cargar la mezcla (10) en una cavidad de moldeo (30); y

- hacer deslizar una pareja de bloques deslizables (41, 41), provistos en sus caras opuestas de partes de escotadura (41a) en forma de V formando 90 grados respectivamente, sobre la base de moldeo (21) con el fin de acercarse unos a otros, actuando de este modo sobre las cuatro matrices de moldeo divididas (31-34) para estrechar la cavidad de moldeo (30); y

- comprimir y moldear la mezcla (10) para formar un cuerpo moldeado columniforme, y calentar y solidificar la mezcla moldeada y comprimida (10).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09173571.

Solicitante: UCHIYAMA MANUFACTURING CORP.

Nacionalidad solicitante: Japón.

Dirección: 338, ENAMI, NAKA-KU OKAYAMA-SHI OKAYAMA JAPON.

Inventor/es: SAKAGUCHI,KOICHI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N3/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › Moldeo o prensado (prensas en general B30B).

- B27N5/00 B27N […] › Fabricación de objetos no planos.

- B30B7/04 B […] › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › B30B 7/00 Prensas caracterizadas por una disposición particular de los órganos de presión. › en las que el prensado se hace simultáneamente o sucesivamente en diferentes direcciones.

PDF original: ES-2535086_T3.pdf

Fragmento de la descripción:

Método de producción de corcho columniforme y aparato de moldeo para producir corcho columniforme Campo tecnológico

La presente invención se refiere en general a un corcho columniforme para obstruir la boca de un recipiente para el uso con bebidas como el vino, y más concretamente, a su método de producción, de acuerdo con la reivindicación 1, 5 y a un aparato de moldeo, de acuerdo con la reivindicación 3, para ejecutar el método.

Antecedentes de la técnica

Un corcho columniforme se ha utilizado a menudo como tapón para obstruir la boca de un recipiente de bebidas, porque es mejor en la capacidad de obturación y tiene una textura especial. Tal corcho columniforme se forma por compresión y moldeo de una mezcla amasada de muchos gránulos de corcho y resina aglutinante con una máquina de moldeo, y la resina aglutinante se calienta para ser endurecida (por ejemplo, en la Referencia de Patente 1). El 10 corcho columniforme para el recipiente de bebidas es un cuerpo moldeado en forma de columna y la compresión se ejecuta a lo largo de la dirección longitudinal (dirección de la línea del eje) mediante un molde como se muestra en la referencia de patente 1.

Los gránulos de corcho se extraen en forma de barra mediante un expulsor o extrusor para cortarse en una longitud apropiada. En este caso, el moldeo se ejecuta mientras la fuerza de compresión se aplica a lo largo de la dirección 15 longitudinal. La Fig. 7 es una vista frontal esquemática del corcho columniforme obtenido según lo mencionado anteriormente. El corcho columniforme 100 en la Fig. 7 es un cuerpo columniforme moldeado en el cual cada gránulo de corcho 101 se comprime a lo largo de la dirección longitudinal (en la dirección de la línea del eje L) y se solidifica con resina aglutinante 102 mientras es aplanado.

Referencia de patente 1: JP-A-8-072 024

EP 1 977 871 (A1) describe una máquina de dosificación de gránulos de corcho para fabricar tapones aglomerados. La máquina comprende una pluralidad de tolvas para contener los gránulos de corcho que van a ser compactados para obtener el lote a emplear en la fabricación de tapones. Medios de ajuste se asocian con las tolvas para regular el volumen de carga predeterminado en las tolvas y ajustar la cantidad de gránulos presentes en cada lote formado por la máquina. Los mencionados medios de ajuste comprenden medios para variar la altura del volumen de carga.

US 4 999 156 A describe un aparato y métodos para comprimir una masa utilizando una pluralidad de yunques ensamblajes montados permitiendo el movimiento relativo de unos con respecto a otros a lo largo de trayectorias co-planares e incluyen caras que, cuando los yunques se mueven operativamente unos con respecto a otros, ejercen compresión sobre una masa colocada entre las caras en al menos dos direcciones en un plano simultáneamente. Las caras del aparato pueden tener una forma tal que la sección transversal de la masa que se 30 comprime es empujada hacia una forma distinta a la de un polígono regular. Los métodos de la invención incluyen la consolidación de una masa de material compresible contenida dentro de un tubo hueco que tiene paredes deformables, la extracción de zumo o aceite a partir de frutos o semillas y la fractura interna de sólidos con el fin de engrosar materiales tales como propulsores sólidos para cohetes.

DE 25 20 329 A1 describe otro ejemplo de un aparato de compresión.

Descripción de la invención

Problemas a resolver por la invención

Se requiere un corcho columniforme que sea flexible en su dirección radial y sea fuerte (fuerza anti-tirón) en su dirección longitudinal para el uso en un recipiente de bebidas como una botella de vino. Esto es porque la boca del recipiente tiene una baja capacidad de obturación cuando la flexibilidad en la dirección radial es pobre, y el corcho columniforme se rompe en el momento de la apertura cuando la resistencia en la dirección longitudinal es pequeña. El corcho columniforme 100 en la Fig. 7 se comprime en su dirección longitudinal según lo mencionado 40 anteriormente, y cada gránulo de corcho 101 es aplanado, de modo que la flexibilidad en su dirección radial es propensa a ser mala. Es posible aumentar la flexibilidad en la dirección radial ajustando la presión de compresión; sin embargo, la resistencia en la dirección longitudinal disminuye si la flexibilidad aumenta. Por lo tanto, ha sido difícil mantener el equilibrio en un método de moldeo ejecutado por compresión a lo largo de la dirección longitudinal.

Se propone la presente invención de acuerdo con los problemas mencionados anteriormente y su objeto es 45 proporcionar un corcho columniforme que tenga una buena flexibilidad en su dirección radial, tenga resistencia en su dirección longitudinal, y sea excelente en la capacidad de obturación y de descorche, proporcionar su método de producción, y proporcionar un aparato de moldeo para producir el mismo.

Medios para resolver los problemas

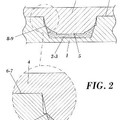

La presente invención proporciona un método de producción de un corcho columniforme y un aparato de moldeo para producir el mismo de acuerdo a las reivindicaciones independientes de patente 1 y 3, respectivamente. Otras realizaciones de la invención pueden ser realizadas de acuerdo con las correspondientes reivindicaciones dependientes. El corcho columniforme fabricado mediante el proceso de moldeo por compresión de un lote de gránulos de corcho mezclados con resina aglutinante se caracteriza por que el corcho se fabrica comprimiendo en una dirección normal a su dirección longitudinal en el proceso de moldeo por compresión.

En la presente invención, la cavidad de moldeo puede tener forma cilindrica cuando la pluralidad de matrices de moldeo divididas la estrechan al ser hechas deslizar.

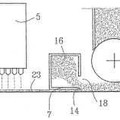

En otra realización de la presente invención, el cuerpo de cubierta y la base de moldeo tienen agujeros dispuestos en una posición que se corresponde con la cavidad de moldeo estrechada y formados en esencia con la misma forma que la forma en sección de la cavidad de moldeo, y los agujeros están provistos de miembros de obturación respectivamente, siendo cada uno de los miembros de obturación capaz de ser retirado junto con el cuerpo moldeado fabricado en el proceso de moldeo por compresión. En tal caso, los agujeros de la base de moldeo están provistos, de forma desmontable, con un recipiente hueco el cual contiene el cuerpo moldeado como es retirado junto con los miembros de obturación. Además, los agujeros de la cubierta pueden estar provistos de unos medios de expulsión con los cuales el cuerpo moldeado es expulsado junto con los miembros de obturación.

Efecto de la invención

En el corcho columniforme de la presente invención, la compresión, en el caso de comprimir y moldear un lote de gránulos de corcho con resina aglutinante, se ejerce a lo largo de una dirección normal a la dirección longitudinal (dirección radial) del cuerpo columniforme, de modo que los respectivos gránulos de corcho no se aplanan en la dirección longitudinal como en el moldeo por compresión a lo largo de la dirección longitudinal del cuerpo columniforme y tiene una flexibilidad superior en la dirección radial.

Además, la resistencia o intensidad en la dirección longitudinal resulta grande combinada con la fuerza de ligazón de la resina aglutinante. En consecuencia, la capacidad de adaptación del corcho columniforme a la boca del recipiente se mejora para dar más capacidad de obturación, la fuerza requerida para descorchar se reduce, y el corcho difícilmente se rompe cuando es descorchado, obteniendo de esta manera una cómoda sensación en el descorche.

De acuerdo con el método de producción de corcho columniforme de la presente invención y el aparato de moldeo para producir el corcho columniforme de la presente invención, la mezcla amasada de gránulos de corcho y resina aglutinante se carga en la cavidad de moldeo rodeada por una pluralidad de matrices de moldeo divididas sobre la base de moldeo, y la pluralidad de matrices de moldeo divididas se deslizan sobre la base de moldeo en una dirección para estrechar la cavidad de moldeo, de modo que la mezcla se comprime y se moldea en forma columniforme mediante la operación de la cavidad de moldeo estrechada.

Tal operación de estrechamiento de la cavidad de moldeo actúa en una dirección normal a la dirección longitudinal del cuerpo columniforme, a saber, en una dirección centrípeta. Los gránulos de corcho en el cuerpo moldeado columniforme así obtenido se solidifican con resina aglutinante, entonces puede obtenerse un corcho columniforme que tiene flexibilidad en la dirección radial y que tiene alta resistencia en la dirección longitudinal.

La resina aglutinante incluye... [Seguir leyendo]

Reivindicaciones:

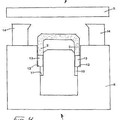

1. Un método de producción de un corcho columniforme, el cual comprende los siguientes pasos:

amasar gránulos de corcho (1a) y resina aglutinante (1b) para hacer una mezcla amasada (10);

colocar sobre una base de moldeo (21) cuatro matrices de moldeo divididas (31-34) con caras (31a-34a) de matrices de moldeo divididas, la forma de cada una de las cuales vista desde arriba es un arco de cuadrante del mismo radio de curvatura, el cual está formado en un extremo de la cara interior de cada matriz de moldeo dividida (31-34) bajo tales condiciones, formando, en dicha disposición, las cuatro matrices de moldeo divididas (31-34) una cavidad de moldeo cuadrada (30) cuyas esquinas tienen un radio de curvatura de un cuadrante;

cargar la mezcla (10) en una cavidad de moldeo (30); y

hacer deslizar una pareja de bloques deslizables (41, 41), provistos en sus caras opuestas de partes de escotadura (41a) en forma de V formando 90 grados respectivamente, sobre la base de moldeo (21) con el fin de acercarse unos a otros, actuando de este modo sobre las cuatro matrices de moldeo divididas (31-34) para estrechar la cavidad de moldeo (30); y

comprimir y moldear la mezcla (10) para formar un cuerpo moldeado columniforme, y calentar y solidificar la mezcla moldeada y comprimida (10).

2. El método de producción de acuerdo con la reivindicación 1, caracterizado porque las cuatro matrices de moldeo divididas (31-34) son en esencia cuerpos de bloque macizos rectangulares.

3. Un aparato de moldeo para producir un cuerpo moldeado columniforme de corcho a través de un proceso de moldeo por compresión de un lote gránulos de corcho (1a) mezclado con resina aglutinante (1b), que comprende:

una base de moldeo (21);

una pareja de bloques deslizables (41) provistos en sus caras opuestas de partes de escotadura (41a) en forma de V formando 90 grados respectivamente dispuestos sobre la base de moldeo (21);

cuatro matrices de moldeo divididas (31-34) con caras (31a-34a) de matrices de moldeo divididas, la forma de cada una de las cuales, vista desde arriba, es un arco de cuadrante del mismo radio de curvatura, el cual está formado en un extremo de la cara interior de cada matriz de moldeo dividida (31-34), bajo tales condiciones, formando, en dicha disposición, las cuatro matrices de moldeo divididas (31-34) una cavidad de moldeo cuadrada (30) cuyas esquinas tienen un radio de curvatura de un cuadrante;

un cuerpo de cubierta (22) para cubrir una abertura de la cavidad de moldeo (30); y

medios de operación de prensado (4) para hacer deslizar una pareja de bloques deslizables (41, 41) provistos en sus caras opuestas de partes de escotadura (41a) en forma de V formando 90 grados respectivamente, sobre la base de moldeo (21) con el fin de acercarse unos a otros, actuando de este modo sobre las cuatro matrices de moldeo divididas (31-34) para estrechar la cavidad de moldeo (30), y comprimir y moldear la mezcla cargada (10) para formar un cuerpo moldeado columniforme.

4. El aparato de moldeo de acuerdo con la reivindicación 3,

caracterizado porque el cuerpo de cubierta (22) y la base de moldeo (21) tienen agujeros (22a, 23, 24a) dispuestos en una posición que se corresponde con la cavidad de moldeo estrechada (30A) y formados en esencia con la misma forma que la forma en sección de la cavidad de moldeo (30),

y porque los agujeros (23a, 24a) están provistos de miembros de obturación (5, 6) respectivamente, siendo cada uno de los miembros de obturación (5, 6) capaz de ser retirado junto con el cuerpo moldeado (10A) producido en el proceso de moldeo por compresión.

5. El aparato de moldeo de acuerdo con la reivindicación 4,

caracterizado porque los agujeros de la base de moldeo (21) están provistos de forma desmontable con un recipiente hueco (8), el cual contiene el cuerpo moldeado (10A) cuando se retira junto con los miembros de obturación (5, 6).

6. El aparato de moldeo de acuerdo con las reivindicaciones 4 ó 5,

caracterizado porque los agujeros (22a) de la cubierta (22) están provistos con medios de expulsión (9) con los cuales el cuerpo moldeado (10A) es expulsado junto con los miembros de obturación (5, 6).

7. El aparato de moldeo de acuerdo con la reivindicación 3, caracterizado porque las cuatro matrices de moldeo divididas (31-34) son en esencia cuerpos de bloque macizos rectangulares.

Patentes similares o relacionadas:

Procedimiento para la producción de gránulos superabsorbentes y/o de un material fibroso a partir de residuos de cultivos, del 6 de Mayo de 2020, de Cormo AG: Un procedimiento para la producción de gránulos superabsorbentes y de un material fibroso a partir de residuos de cultivo de plantas con flores monocotiledóneas […]

Aparato de moldeo para la fabricación de tapones de corcho aglomerados, del 20 de Marzo de 2019, de MEACCI S.R.L.: Un aparato de moldeo para la fabricación de tapones de corcho aglomerado, que comprende: medios de transporte de molde a al menos una estación de moldeo; […]

Molde en estera para producir pellas de cemento óseo, del 2 de Marzo de 2016, de BIOCOMPOSITES LIMITED: Molde en estera para producir pellas de cemento óseo que incluye cavidades , siendo el tamaño, la separación y la disposición geométrica […]

Molde en estera para producir pellas de cemento óseo, del 2 de Marzo de 2016, de BIOCOMPOSITES LIMITED: Molde en estera para producir pellas de cemento óseo que incluye cavidades , siendo el tamaño, la separación y la disposición geométrica […]

Método para fabricar productos basados en polvo de madera, del 16 de Julio de 2013, de L3F SWEDEN AB: Un método para fabricar un producto continuo de polvo de madera, caracterizado por que una capa depolvo de madera se aplica sobre un soporte , […]

Método para fabricar productos basados en polvo de madera, del 16 de Julio de 2013, de L3F SWEDEN AB: Un método para fabricar un producto continuo de polvo de madera, caracterizado por que una capa depolvo de madera se aplica sobre un soporte , […]

Prensa y método para formar una viga a partir de trozos de madera recubiertos de pegamento, del 14 de Marzo de 2013, de Newbeam Sweden Ab: Prensa del tipo usado para prensar trozos de madera recubiertos por pegamento para formar una viga quetiene al menos una parte de la sección recta en forma […]

Prensa y método para formar una viga a partir de trozos de madera recubiertos de pegamento, del 14 de Marzo de 2013, de Newbeam Sweden Ab: Prensa del tipo usado para prensar trozos de madera recubiertos por pegamento para formar una viga quetiene al menos una parte de la sección recta en forma […]

SISTEMA DE MOLDEO PARA MATERIALES AGLOMERADOS DIVERSOS, del 29 de Octubre de 2012, de ANALCO AUXILIAR CALZADO, S.A.: Sistema de moldeo para materiales aglomerados diversos.

Está destinado para moldear un aglomerado de materiales diversos mezclados con ligantes, incluyéndose un molde que […]

SISTEMA DE MOLDEO PARA MATERIALES AGLOMERADOS DIVERSOS, del 29 de Octubre de 2012, de ANALCO AUXILIAR CALZADO, S.A.: Sistema de moldeo para materiales aglomerados diversos.

Está destinado para moldear un aglomerado de materiales diversos mezclados con ligantes, incluyéndose un molde que […]

TABLERO ATAMBORADO Y MOLDE PARA SU FABRICACIÓN, del 21 de Mayo de 2012, de ALMAS DE PUERTA, S.L.: Tablero atamborado y molde para su fabricación.

El tablero atamborado incluye un cuerpo o placa central hueca y dos planchas […]

TABLERO ATAMBORADO Y MOLDE PARA SU FABRICACIÓN, del 21 de Mayo de 2012, de ALMAS DE PUERTA, S.L.: Tablero atamborado y molde para su fabricación.

El tablero atamborado incluye un cuerpo o placa central hueca y dos planchas […]

PANEL CON MOLDEADO INVERSO, del 16 de Febrero de 2011, de MASONITE CORPORATION: Un revestimiento para puerta en material de madera compuesta con moldeado inverso, que se moldea a partir de una esterilla de fibras celulósicas refinadas y conteniendo […]