Procedimiento para la producción continua en línea de sustratos o estratificados poliméricos revestidos.

Procedimiento para la producción continua en línea de sustratos o estratificados poliméricos revestidos,

que comprende las etapas

a. provisión de un sustrato a base de un material polimérico

b. puesta en contacto del sustrato con un material de revestimiento o pegamento curable, preferiblemente mediante polimerización en los radicales

c. cubrición del material de revestimiento o pegamento con una lámina de recubrimiento

d. curado del material de revestimiento o pegamento caracterizado por que

• el curado tiene lugar en al menos dos etapas de curado, en donde la primera etapa de curado es una etapa de curado térmico o una etapa de curado por radiación, preferiblemente es una etapa de curado por UV, y al menos una etapa de curado subsiguiente es una etapa de curado por radiación, preferiblemente una etapa de curado por UV, y

• el tiempo de disolución, para el caso de que la primera etapa de curado sea una etapa de curado por radiación, preferiblemente una etapa de curado por UV o una etapa de curado térmico con inicio retardado, asciende al menos a 10 s, preferiblemente a 15 hasta 240 s, de manera particularmente preferida a 20 hasta 180 s, y de manera particularmente preferida a 30 hasta 120 s, o bien

• para el caso de que tenga lugar un inicio térmico espontáneo del curado durante el primer contacto entre el material de revestimiento o bien pegamento y con ello comience la primera etapa de curado,

• la mezcla de monómeros del material de revestimiento o bien pegamento, preferiblemente la combinación a base de iniciador y monómeros de material de revestimiento o bien pegamento y/o la concentración del iniciador térmico,

y/o

• las condiciones del procedimiento, preferiblemente la velocidad de transporte del sustrato y/o la temperatura de contacto,

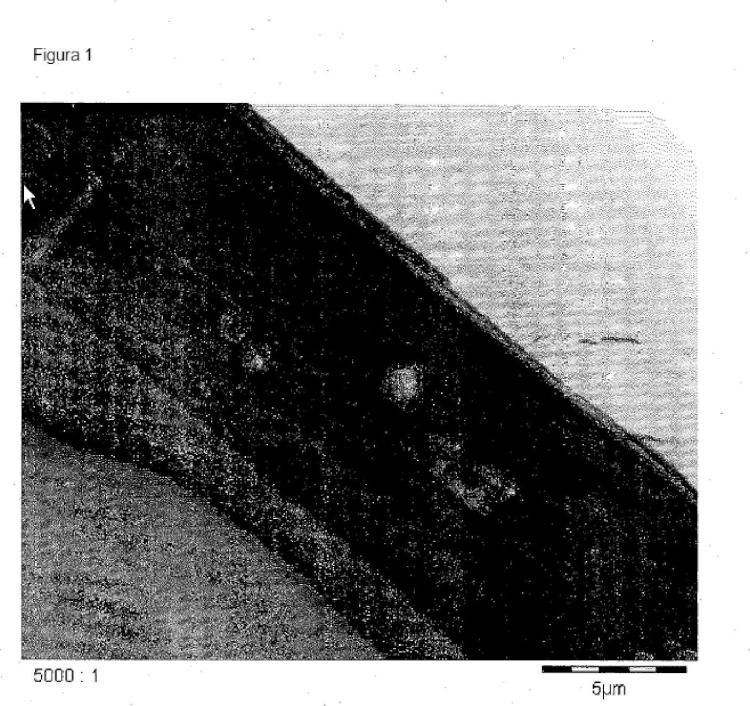

se eligen de manera que se obtenga una fase mixta a base de material de revestimiento o bien pegamento y polímero de sustrato disuelto, cuyo grosor oscila entre 90 y 1%, preferiblemente entre 80 y 3% y de manera muy particularmente preferida entre 70 y 5% del grosor total de la capa de la capa de recubrimiento o bien adhesiva.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/061388.

Solicitante: EVONIK ROHM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: KIRSCHENALLEE 45 64293 DARMSTADT ALEMANIA.

Inventor/es: HASSKERL, THOMAS, SEYOUM, GHIRMAY, KREBS,WERNER, FORSTER,DIETER, KANZLER,WALDEMAR, KLIEM,PATRICK, DANNEHL,MANFRED.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F2/48 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 2/00 Procesos de polimerización. › por luz ultravioleta o visible.

- C09D4/00 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › Composiciones de revestimiento, p. ej. pinturas, barnices o lacas, a base de compuestos no macromoleculares orgánicos con al menos un enlace carbono-carbono insaturado polimerizable.

- C09J7/04

PDF original: ES-2549543_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción continua en línea de sustratos o estratificados poliméricos revestidos Campo de la invención La presente invención se refiere a un procedimiento para la producción continua en línea de sustratos o estratificados poliméricos revestidos así como a un sistema de aparatos para llevar a cabo este procedimiento.

Estado de la técnica

Sustratos en forma de banda tales como, p. ej., planchas o láminas se producen desde hace tiempo en procesos continuos, p. ej., mediante extrusión de masas de moldeo de material sintético y se dotan de capas de recubrimiento funcionales para conseguir superficies de alta calidad. Superficies funcionales pueden generarse, p. ej., a través de co-extrusión de masas de moldeo termoplásticas adecuadas o mediante revestimiento. En el caso del revestimiento se han acreditado procedimientos en línea con el empleo de sistemas curables por radiación y exentos de disolventes, dado que éstos son al mismo tiempo no contaminantes al igual que también ahorradores de energía, costos, tiempo y espacio. Entre los procedimientos curables por radiación está particularmente muy difundido el curado por UV de materiales de revestimiento polimerizables en los radicales, dado que, con respecto a otros procedimientos tales como p. ej., el curado por radiación de electrones, ofrece ventajas de inversión, costos y espacio. Para conseguir superficies de alta calidad, a prueba de la intemperie, es favorable mantener alejado al oxígeno elemental del aire de la superficie no curada del material de revestimiento y curar el material de revestimiento, p. ej., bajo inertización. Sin embargo, la inertización significa una complejidad constructiva de costos elevados, una demanda adicional de espacio y un consumo permanente de gases de inertización. Por lo tanto, se desarrollaron procedimientos para el blindado frente al oxígeno del aire mediante la cubrición de la superficie no curada del material de revestimiento con un material de cubrición adecuado.

El documento EP-A-0 331 087 (Mitsubishi Rayon) describe un procedimiento para el revestimiento continuo de un sustrato con un material de revestimiento curable por UV, en donde el material de revestimiento no curado es cubierto con una lámina y es curado por medio de rayos UV. Al material de revestimiento se pueden añadir absorbedores de UV, cuando el fotoiniciador para el curado por radiación es sensible en el intervalo de longitudes de onda entre 360 y 400 nm. Lo desventajoso de las capas de recubrimiento obtenidas es, sin embargo, la adherencia relativamente baja de las mismas, siendo también visibles relativamente muchos puntos defectuosos.

El documento JP-A-2004-130540 (Mitsubishi Gas) describe un procedimiento en el que sobre un sustrato de policarbonato se aplica un material de revestimiento curable por UV, la película no curada es cubierta con una lámina y es curada mediante radiación UV a través de la lámina. Conforme a las enseñanzas de este documento de patente, la temperatura de la superficie a revestir debe encontrarse en el intervalo de 70 a 120ºC. Preferiblemente, la viscosidad del material de revestimiento oscila entre 12 y 120 mPas, y el grosor del revestimiento se encuentra en el intervalo de 1 a 15 μm. En el caso de estos parámetros se alcanza una buena adherencia del revestimiento sobre el policarbonato. Para el recubrimiento se emplean láminas de poliéster o triacetato. Mediante compresión de rodillos, cilindros, cepillos o rasquetas (espátulas) el material de revestimiento se distribuye uniformemente.

El documento de patente JP-A-2004-130540 enseña que temperaturas del sustrato elevadas conducen a una mejora de la adherencia de la capa de recubrimiento sobre el sustrato, pero la temperatura elevada es desventajosa para el desprendimiento de la lámina de cubrición después del proceso de curado. Muchas veces se obtiene un estratificado no separable o durante el desprendimiento de la lámina se forman deterioros en forma de líneas.

Otro inconveniente de la temperatura elevada del sustrato consiste en un desprendimiento prematuro de la lámina del sustrato revestido que puede manifestarse, en particular, antes del curado del material de revestimiento. Mediante un curado rápido del material de revestimiento, inmediatamente después de la estratificación, se puede evitar el desprendimiento. Este modo de proceder es, sin embargo, complejo y puede repercutir de manera desfavorable sobre la adherencia que se produce mediante la expansión del sustrato.

La expansión o disolución de un sustrato de material sintético es favorable para la adherencia entre el sustrato y el material de revestimiento y es sustentado o bien acelerado, p. ej., mediante temperaturas elevadas o mediante un prolongado tiempo de actuación del material de revestimiento no curado. No obstante, en el caso de una temperatura del sustrato muy elevada pueden resultar variaciones indeseadas de la calidad de la superficie que son visibles, p. ej., mediante un enturbiamiento de la superficie del sustrato, en particular de una superficie de material sintético en el caso de un tiempo de acción demasiado prolongado del material de revestimiento no curado.

En el documento JP-A-2004-130540 se describe que el policarbonato pierde su resistencia al impacto cuando se expande demasiado, por lo cual se utiliza una formulación de revestimiento exenta de disolvente, especial, que debe contener obligatoriamente diacrilato de 1, 9-nonanodiol como componente. Mediante el uso de 20 -60 partes de diacrilato de 1, 9-nonanodiol como componente del material de revestimiento se consigue limitar la expansión. Otra medida para limitar la expansión es el curado inmediatamente después del prensado de la lámina y de la placa del sustrato ya 12 cm por detrás del dispositivo de laminación.

Sustratos que son revestidos según este procedimiento con un tiempo de expansión corto muestran ciertamente una buena adherencia inicial, pero pierden la adherencia por completo después de exposición a la intemperie durante 1000 h en el Xenotest según la norma DIN EN ISO 4892-2.

En el documento JP7-74282B se menciona como medida para evitar la expansión del sustrato el enfriamiento hasta cerca de la temperatura ambiente. Esta medida contiene, en el caso de un revestimiento en línea, un tramo largo de enfriamiento en una línea de extrusión y un tiempo de permanencia correspondientemente largo. En el caso de este procedimiento no se forma fase mixta alguna entre el polímero sustrato y el material de revestimiento, lo cual repercute negativamente sobre la adherencia a largo plazo, dado que el nivel de tensión en la asociación es muy elevado.

En el documento DE 69222140T2 (EP 551 693 B1) se describe un procedimiento para el calentamiento de una lámina de policarbonato revestida con un material de revestimiento curable por UV con el fin de la incorporación por difusión de componentes del material de revestimiento en la capa superior del sustrato para inducir la adherencia. La lámina húmeda revestida es llevada, mediante un calentamiento posterior, a continuación del revestimiento, a una temperatura entre 32ºC y 66ºC y es curada por radiación UV. El inconveniente de este procedimiento es la contaminación del material de revestimiento humedecido con agua con partículas del entorno durante la fase de calentamiento.

Materiales de revestimiento curables por radiación son revestidos preferiblemente exentos de disolvente por motivos de la protección del medio ambiente y por motivos de costos, en particular costos de inversión. Problemático es, sin embargo, que en sistemas de materiales de revestimiento exentos de disolvente no son humedecidos por completo el polvo ni partículas de suciedad y en el caso de películas de materiales de revestimiento curadas conducen a defectos ópticos que son todavía aumentados mediante un efecto de lupa y son fuertemente perturbadores.

La calidad de la superficie del revestimiento es insuficiente para muchos requisitos ópticos cuando se trabaja según los procedimientos de revestimiento recogidos en el documento JP-A-2004-130540. Así, en particular entre 100 y 120ºC, resulta una ondulación indeseada del revestimiento en la dirección de extrusión. Además, tal como se ha descrito precedentemente, pueden manifestarse desventajas mediante una disolución de la superficie del sustrato. A partir de los documentos JP-2004-130540A y JP7-74282B se conoce la pérdida de la resistencia al impacto del sustrato mediante la expansión durante el proceso de revestimiento. En el documento JP-A-2004-130540, la resistencia al impacto en la capa límite se pierde mediante la escasa viscosidad del material de revestimiento y por la expansión muy intensa provocada por ello.

Misión A la vista del... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción continua en línea de sustratos o estratificados poliméricos revestidos, que comprende las etapas a. provisión de un sustrato a base de un material polimérico b. puesta en contacto del sustrato con un material de revestimiento o pegamento curable, preferiblemente mediante polimerización en los radicales c. cubrición del material de revestimiento o pegamento con una lámina de recubrimiento d. curado del material de revestimiento o pegamento caracterizado por que

● el curado tiene lugar en al menos dos etapas de curado, en donde la primera etapa de curado es una etapa de curado térmico o una etapa de curado por radiación, preferiblemente es una etapa de curado por UV, y al menos una etapa de curado subsiguiente es una etapa de curado por radiación, preferiblemente una etapa de curado por UV, y

● el tiempo de disolución, para el caso de que la primera etapa de curado sea una etapa de curado por radiación, preferiblemente una etapa de curado por UV o una etapa de curado térmico con inicio retardado, asciende al menos a 10 s, preferiblemente a 15 hasta 240 s, de manera particularmente preferida a 20 hasta 180 s, y de manera particularmente preferida a 30 hasta 120 s, o bien ● para el caso de que tenga lugar un inicio térmico espontáneo del curado durante el primer contacto entre el material de revestimiento o bien pegamento y con ello comience la primera etapa de curado,

● la mezcla de monómeros del material de revestimiento o bien pegamento, preferiblemente la combinación a base de iniciador y monómeros de material de revestimiento o bien pegamento y/o la concentración del iniciador térmico,

y/o ● las condiciones del procedimiento, preferiblemente la velocidad de transporte del sustrato y/o la temperatura de contacto, se eligen de manera que se obtenga una fase mixta a base de material de revestimiento o bien pegamento y polímero de sustrato disuelto, cuyo grosor oscila entre 90 y 1%,

preferiblemente entre 80 y 3% y de manera muy particularmente preferida entre 70 y 5% del grosor total de la capa de la capa de recubrimiento o bien adhesiva.

2. Procedimiento según la reivindicación 1, caracterizado por que las temperaturas de contacto del sustrato para los respectivos polímeros del sustrato se encuentran en los siguientes intervalos:

3. Procedimiento según la reivindicación 1 ó 2, caracterizado por que la temperatura de contacto y el tiempo de disolución para los respectivos polímeros del sustrato se encuentran en los siguientes intervalos:

Polímero del sustrato Temperatura de contacto preferida Temperatura de contacto particularmente preferida Temperatura de contacto muy particularmente preferida

Polímero basado en PMMA 70 a 110 ºC 80 a 110 ºC 90 a 110 ºC

Polímero basado en policarbonato 80 a 130 ºC 90 a 120 ºC 95 a 110 ºC

Copolímero basado en estireno-acrilonitrilo (SAN) 65 a 110 ºC 70 a 105 ºC 80 a 100 ºC

Polímero basado en poli (cloruro de vinilo) (PVC) 60 a 110 ºC 70 a 100 ºC 75 a 95 ºC

Polímero del sustrato Temperatura de contacto y tiempo de disolución preferidos Temperatura de contacto y tiempo de disolución particularmente preferidos Temperatura de contacto y tiempo de disolución muy particularmente preferidos

Polímero basado en PMMA 70 a 110 ºC y 15 a 240 s 80 a 110 ºC y 20 a 180 s 90 a 110 ºC y 30 a 120 s

Polímero basado en policarbonato 80 a 130 ºC y 15 a 240 s 90 a 120 ºC y 20 a 180 s 95 a 110 ºC y 30 a 120 s

Copolímero basado en estireno-acrilonitrilo (SAN) 65 a 110 ºC y 15 a 240 s 70 a 105 ºC y 20 a 180 s 80 a 100 ºC y 30 a 120 s

Polímero basado en poli (cloruro de vinilo) (PVC) 60 a 110 ºC y 15 a 200 s 70 a 100 ºC y 20 a 120 s 75 a 95 ºC y 30 a 90 s

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por que el sustrato en la etapa a) se obtiene mediante extrusión de una masa de moldeo o mediante una polimerización por colada continua,

5y por que el sustrato se calienta antes del primer contacto con el material de revestimiento o bien el pegamento, es decir, entre las etapas a) y b) , mediante un dispositivo calefactor adecuado, preferiblemente un radiador IR, de manera que se alcanza la temperatura de contacto según la reivindicación 2 ó 3,

y

por que al menos la superficie del sustrato orientada hacia el material de revestimiento o el pegamento y/o la lámina de recubrimiento se limpia antes del primer contacto con el material de revestimiento o el pegamento, es decir, entre las etapas a) y b) ,

y por que el material de revestimiento o el pegamento se aplica primero sobre la lámina de recubrimiento y 15 luego se une con el sustrato, es decir, las etapas b) y c) se realizan conjuntamente,

o por que el material de revestimiento o bien el pegamento se aplica primero sobre el sustrato y luego se cubre con la lámina de recubrimiento,

o 20 por que el material de revestimiento o el pegamento se aplica primero tanto sobre el sustrato como sobre la lámina de recubrimiento y después ambos se conducen juntos,

y después de la primera reunión de sustrato, material de revestimiento y lámina de recubrimiento, el material compuesto resultante se prensa en un laminador o entre cilindros de apriete, preferiblemente entre dos cilindros, preferiblemente entre cilindros con una dureza Shore A de 30 a 100,

y por que como lámina de recubrimiento se utiliza una lámina de sacrificio, la cual es desprendida en la etapa e) después de la primera etapa de curado o de otra etapa de curado d) ,

y 30 por que se lleva a cabo un control en línea de la calidad óptica en la etapa f) después de concluir las etapas d) o e) ,

y por que, en función de que se desprenda la lámina de recubrimiento o se produzca un estratificado, después de concluir las etapas d) o d) y e) o d) y f) o d) y e) y f) en la etapa g) se reviste al menos una superficie del producto obtenido con una lámina protectora desprendible,

y por que las etapas a) a d) o a) a e) o a) a f) se llevan a cabo bajo condiciones de una sala blanca y/o climatizadas.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado por que en el caso de utilizar una lámina de sacrificio, tiene lugar al menos una etapa de curado por radiación, preferiblemente una etapa de curado por UV, a través de la lámina de sacrificio y/o el sustrato, y al menos otra etapa de curado por radiación, preferiblemente otra etapa de curado por UV, después de separar la lámina de sacrificio.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado por que

se llevan a cabo al menos dos etapas de curado por radiación, preferiblemente al menos con una etapa de curado por UV, a diferentes incorporaciones de energía de las fuentes de radiación o bien, en el caso de fuentes de UV, a diferentes longitudes de onda de la luz UV.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que el tiempo de disolución se controla mediante la velocidad de transporte del sustrato o mediante el posicionamiento de la 1ª fuente de radiación, preferiblemente la 1ª fuente de UV en relación con el lugar del 1er contacto del material de revestimiento o del pegamento con el sustrato,

y/o por que la velocidad de transporte del sustrato se encuentra en el intervalo de 0, 1 a 10 m/min.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado por que en el caso del sustrato se trata de un material sintético termoplástico elegido del grupo consistente en poli (metacrilato de metilo) , poli (met) acrilimidas, poliacrilonitrilos, poliestirenos, poliéteres, poliésteres, policarbonatos, poli (cloruros de vinilo) o bien mezclas de los mismos, así como copolimeros de estirenoacrilonitrilo, copolímeros de acrilonitrilo-estireno-butadieno, copolímeros de estireno-ácido maleico,

copolímeros de (met) acrilato-estireno-anhídrido de ácido maleico y copolímeros de poli (metacrilato de metilo) ,

y/o por que el sustrato presenta un grosor en el intervalo de 10 μm a 500 mm, preferiblemente de 20 μm a 100 mm, de manera particularmente preferida de 30 μm a 50 mm y de manera muy particularmente preferida de 50 μm a 25 mm.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado por que el material de revestimiento o el pegamento comprende al menos dos fotoiniciadores activables a diferentes longitudes de onda,

y/o 25 por que el material de revestimiento o el pegamento comprende al menos un iniciador térmicamente activable y al menos un fotoiniciador,

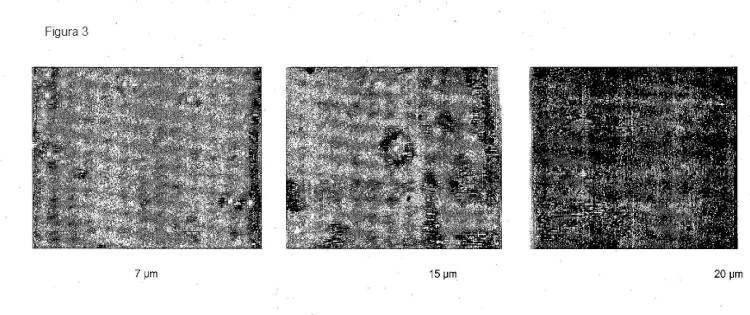

y/o por que la capa de material de revestimiento o la capa adhesiva presenta un grosor de capa, medido 20 cm después de la rendija del laminador, de 3 μm, preferiblemente de 5 a 100 μm, de manera particularmente preferida de 5 a 80 μm, de manera muy particularmente preferida de 7 a 70 μm, de manera especialmente preferida de 10 a 60 μm y de manera muy especialmente preferida de 10 a 40 μm,

y/o por que el material de revestimiento presenta una viscosidad dinámica en el intervalo de 50 a 10000 mPa*s a 25ºC, preferiblemente en el intervalo de 200 a 5000 mPa*s a 25ºC,

y/o por que el pegamento presenta una viscosidad dinámica en el intervalo de 100 a 20000 mPa*s a 25ºC, de manera particularmente preferida en el intervalo de 500 a 10000 mPa*s a 25ºC.

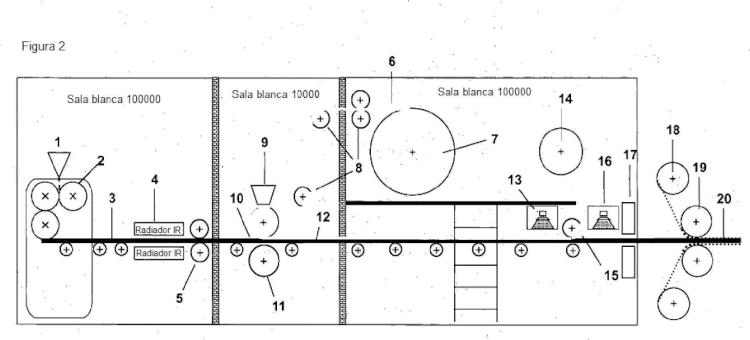

10. Sistema de aparatos para la producción continua en línea de sustratos o estratificados poliméricos revestidos,

que comprende 40 I. un dispositivo para proporcionar un sustrato a base de un material polimérico II. un dispositivo para proporcionar una lámina de recubrimiento III. un dispositivo para revestir el sustrato y/o la lámina de recubrimiento con un material de revestimiento o un pegamento curable, preferiblemente mediante polimerización en los radicales, caracterizado 45 ● por que el sistema de aparatos está configurado de manera que el material de revestimiento o el pegamento aplicado sobre el sustrato en el sistema de aparatos es cubierto con una lámina de recubrimiento,

● por que el sistema de aparatos está configurado de manera que el curado del material de revestimiento o del pegamento tiene lugar en al menos dos etapas de curado,

● por que el sistema de aparatos comprende al menos una fuente de radiación, preferiblemente al menos una fuente de UV, la cual está dispuesta de manera que inicia una etapa de curado que sigue a la primera etapa de curado,

● por que el sistema de aparatos está configurado de manera que la temperatura de contacto puede ser variada,

● por que el sistema de aparatos está configurado de manera que el tiempo de disolución, en el caso de llevar a cabo la primera etapa de curado mediante curado por radiación, preferiblemente curado por UV, o curado térmico iniciado de manera retardada, asciende al menos a 10 s.

11. Sistema de aparatos según la reivindicación 10, caracterizado

por que en el caso del dispositivo para la provisión del sustrato se trata de una extrusora, preferiblemente de una extrusora de un solo husillo, o por que el sistema de aparatos comprende un dispositivo calefactor adecuado, preferiblemente un radiador 5 IR, mediante el cual se calienta el sustrato antes del primer contacto con el material de revestimiento o el pegamento, de manera que se alcanza la temperatura de contacto según la reivindicación 1,

o por que el sistema de aparatos comprende un dispositivo de limpieza adecuado, preferiblemente cilindros adhesivos y/o sistemas de cepillos y/o tratamiento previo corona y/o dispositivos para el soplado con aire ionizado, mediante los cuales se limpia al menos la superficie del sustrato orientada hacia el material de revestimiento o el pegamento, y la lámina de recubrimiento, antes del primer contacto con el material de revestimiento o bien el pegamento,

o por que el sistema de aparatos está configurado de manera que el material de revestimiento o bien el 15 pegamento se aplica primero sobre la lámina de recubrimiento y luego se une con el sustrato,

o por que el sistema de aparatos está configurado de manera que después de la primera reunión de sustrato, material de revestimiento y lámina de recubrimiento, el material compuesto resultante se prensa en un laminador o entre cilindros de apriete, preferiblemente entre al menos dos cilindros, preferiblemente entre cilindros con una dureza Shore A de 30 a 100,

o por que el sistema de aparatos comprende una fuente de caldeo, preferiblemente un radiador IR, después del punto de contacto de material de revestimiento o bien pegamento y sustrato, preferiblemente después del laminador,

o por que el sistema de aparatos está configurado de manera que la lámina de sacrificio utilizada como lámina de recubrimiento es desprendida después de la primera etapa de curado por radiación o de otra etapa de curado por radiación, preferiblemente etapa de curado por UV,

o por que el sistema de aparatos comprende un control en línea de calidad óptica, preferiblemente en forma de un sistema de cámara y detección para defectos ópticos, el cual está dispuesto preferiblemente de modo que el control de calidad se lleva a cabo en la etapa f) después de concluir las etapas d) o e) ,

o por que el sistema de aparatos está configurado de manera que al menos una superficie del producto obtenido es revestida con una lámina protectora desprendible, en donde el dispositivo de revestimiento está dispuesto preferiblemente con la lámina protectora de modo que en función de si se desprende la lámina protectora o si se produce un estratificado, la lámina protectora se aplica en la etapa g) después de la conclusión de las etapas d) o d) y e) o d) y f) o d) y e) y f) ,

o 40 por que el sistema de aparatos está configurado de manera que las etapas a) a d) o a) a e) o a) a f) se llevan a cabo bajo condiciones de una sala blanca y/o climatizadas.

12. Sistema de aparatos según la reivindicación 10 u 11, caracterizado por que en el caso del dispositivo para la provisión del sustrato se trata de una extrusora, preferiblemente de una extrusora de un solo husillo,

y por que el sistema de aparatos está configurado de manera que después de la primera reunión de sustrato, material de revestimiento y lámina de recubrimiento, el material compuesto resultante se prensa en un laminador o entre cilindros de apriete, preferiblemente entre al menos dos cilindros, preferiblemente entre cilindros con una dureza Shore A de 30 a 100,

y por que el sistema de aparatos comprende un control en línea de calidad óptica, preferiblemente en forma de un sistema de cámara y detección para defectos ópticos, el cual está dispuesto preferiblemente de modo que el control de calidad se lleva a cabo en la etapa f) después de concluir las etapas d) o e) .

13. Sistema de aparatos según una de las reivindicaciones 10 a 12, caracterizado 55 por que en el caso del dispositivo para la provisión del sustrato se trata de una extrusora, preferiblemente de una extrusora de un solo husillo,

y por que el sistema de aparatos comprende un dispositivo calefactor adecuado, preferiblemente un radiador IR, mediante el cual se calienta el sustrato antes del primer contacto con el material de revestimiento o el

pegamento, de manera que se alcanza la temperatura de contacto según la reivindicación 1, y

por que el sistema de aparatos comprende un dispositivo de limpieza adecuado, preferiblemente cilindros adhesivos y/o sistemas de cepillos y/o tratamiento previo corona y/o dispositivos para el soplado con aire ionizado, mediante los cuales se limpia al menos la superficie del sustrato orientada hacia el material de revestimiento o el pegamento, y la lámina de recubrimiento, antes del primer contacto con el material de revestimiento o bien el pegamento,

y por que el sistema de aparatos está configurado de manera que el material de revestimiento o bien el pegamento se aplica primero sobre la lámina de recubrimiento y luego se une con el sustrato,

y

por que el sistema de aparatos está configurado de manera que después de la primera reunión de sustrato, material de revestimiento y lámina de recubrimiento, el material compuesto resultante se prensa en un laminador o entre cilindros de apriete, preferiblemente entre al menos dos cilindros, preferiblemente entre cilindros con una dureza Shore A de 30 a 100,

y

por que el sistema de aparatos está configurado de manera que la lámina de sacrificio utilizada como lámina de recubrimiento es desprendida después de la primera etapa de curado por radiación o de otra etapa de curado por radiación, preferiblemente etapa de curado por UV,

y por que el sistema de aparatos comprende un control en línea de calidad óptica, preferiblemente en forma 20 de un sistema de cámara y detección para defectos ópticos, el cual está dispuesto preferiblemente de modo que el control de calidad se lleva a cabo en la etapa f) después de concluir las etapas d) o e) ,

y por que el sistema de aparatos está configurado de manera que al menos una superficie del producto obtenido es revestida con una lámina protectora desprendible, en donde el dispositivo de revestimiento está

dispuesto preferiblemente con la lámina protectora de modo que en función de si se desprende la lámina protectora o si se produce un estratificado, la lámina protectora se aplica en la etapa g) después de la conclusión de las etapas d) o d) y e) o d) y f) o d) y e) y f) ,

y por que el sistema de aparatos está configurado de manera que las etapas a) a d) o a) a e) o a) a f) se 30 llevan a cabo bajo condiciones de una sala blanca y/o climatizadas.

14. Sistema de aparatos según una de las reivindicaciones 10 a 13, caracterizado por que las fuentes de radiación, preferiblemente las fuentes de UV están dispuestas en el sistema de aparatos de manera que al utilizar una lámina de sacrificio tiene lugar al menos una etapa de curado por radiación, preferiblemente al menos una etapa de curado por UV a través de la lámina de recubrimiento y/o a través del sustrato, y al menos una etapa de curado por radiación, preferiblemente al menos una etapa de curado por UV, después de separar la lamina de recubrimiento, o por que el sistema de aparatos comprende una fuente de caldeo para iniciar la primera etapa de curado, o por que el sistema de aparatos comprende al menos dos fuentes de radiación, preferiblemente al menos dos fuentes de UV, con diferentes incorporaciones de energía de las fuentes de radiación o bien, en el caso de al menos dos fuentes de UV, con diferentes longitudes de onda de la luz UV.

15. Sistema de aparatos según una de las reivindicaciones 10 a 14, caracterizado por que el sistema de aparatos está configurado de manera que en el caso de llevar a cabo la primera 45 etapa de curado mediante curado por radiación, preferiblemente mediante curado por UV, el tiempo de disolución se controla mediante la regulación de la velocidad de transporte del sustrato o mediante el posicionamiento de la 1ª fuente de radiación, preferiblemente la 1ª fuente de UV en relación con el lugar del 1er contacto del material de revestimiento o del pegamento con el sustrato, preferiblemente de manera que el tiempo de disolución se puede variar en el intervalo de más de 10 s, preferiblemente de 15 a 240 s, de 50 manera particularmente preferida de 20 a 180 s y de manera muy particularmente preferida de 30 a 120 s,

y/o por que el sistema de aparatos está configurado de manera que la velocidad de transporte del sustrato se encuentra en el intervalo de 0, 1 m/min a 10 m/min.

16. Sistema de aparatos según una de las reivindicaciones 10 a 15, caracterizado por que se proporciona un 55 sustrato con un grosor de 10 μm a 500 mm, preferiblemente de 20 μm a 100 mm, de manera particularmente preferida de 30 μm a 50 mm y de manera muy particularmente preferida de 50 μm a 25 mm.

17. Material compuesto que comprende una capa de recubrimiento y un sustrato o un sustrato, una capa adhesiva y otra capa dispuesta sobre la capa adhesiva, caracterizado por que en la capa de recubrimiento o bien adhesiva existe un límite de fases entre una fase externa, con una pequeña proporción de polímero de sustrato disuelto, y una

fase mixta con una proporción elevada de polímero de sustrato con respecto a la fase externa, y por que presenta un límite de fases entre dicha fase mixta y el sustrato.

18. Material compuesto según la reivindicación 17, caracterizado por que el grosor de la fase externa oscila entre 30 y 95%, de manera particularmente preferida entre 40 y 90%, y de manera muy particularmente preferida entre 50 y 80% del grosor total de la capa de recubrimiento o bien adhesiva, y el grosor de la fase mixta de manera correspondiente entre 70 y 5%, de manera particularmente preferida entre 60 y 10%, y de manera muy particularmente preferida entre 50 y 20%, proporcionando las dos fases en total el 100% del espesor total de la capa de recubrimiento o bien adhesiva.

Patentes similares o relacionadas:

Recipiente para el almacenamiento de una composición que comprende tetrafluoropropeno y a un método para su almacenamiento, del 15 de Julio de 2020, de ARKEMA FRANCE: Recipiente que contiene una composición que comprende tetrafluoropropeno, siendo dicho recipiente de metal y comprendiendo una superficie interior, […]

Diamidas de ácidos grasos a base de diaminas cicloalifáticas y alifáticas, utilizadas como organogelificadores, del 15 de Enero de 2020, de ARKEMA FRANCE: Diamida de ácido graso, caracterizada por que comprende los productos resultantes de una mezcla de reacción que comprende: a) al menos una diamina cicloalifática que comprende […]

Agente de recubrimiento endurecible por radiación, procedimiento para producir revestimientos resistentes a los arañazos, empleo del agente de recubrimiento y sustrato recubierto con un agente de recubrimiento, del 1 de Enero de 2020, de BASF COATINGS GMBH: Agente de recubrimiento endurecible por radiacion, particularmente para producir un revestimiento resistente a los aranazos sobre superficies […]

Métodos y composiciones para recubrir sustratos, del 1 de Enero de 2020, de PPG INDUSTRIES OHIO, INC.: Un método de aplicación de un recubrimiento multicapa a un sustrato, que comprende: (a) aplicar una composición de capa base que contiene pigmento […]

Oligómeros acrilados multifuncionales de estructura ramificada por poliadición entre aminas y acrilatos multifuncionales, del 25 de Diciembre de 2019, de ARKEMA FRANCE: Oligómero acrilado, caracterizado por que tiene una funcionalidad media en número de acrilato fo estrictamente superior a 2 acrilatos por mol, que tiene una estructura ramificada […]

Microbicidas estables a largo plazo y revestimiento que impide la formación de un biofilm y composición de revestimiento para ello, del 18 de Diciembre de 2019, de EPG (ENGINEERED NANOPRODUCTS GERMANY) AG: Substrato con un revestimiento microbicida a partir de una composición de revestimiento endurecida, donde la composición de revestimiento es una composición de revestimiento […]

Sistemas de silano acuosos basados en bis(trialcoxisililalquil)aminas, del 11 de Diciembre de 2019, de Evonik Operations GmbH: Composición que contiene compuestos de silicio bis-aminofuncionales acuosos y agua, en donde los compuestos de silicio se derivan de alcoxisilanos y presentan elementos […]

Composiciones reticulables a base de compuestos de derivados (met)acrilos de dianhidrohexitol, del 4 de Diciembre de 2019, de ROQUETTE FRERES: Composición que comprende: - un monómero (A) derivado de 1,4:3,6-dianhidrohexitol portador de al menos una función acrilato o metacrilato; y […]