CONGLOMERANTE HIDRAULICO Y METODO DE FABRICACION.

Conglomerante hidráulico, que comprende: clinker Portland puro,

yeso, vidrio sodo-cálcico, mezcla de colores, o vidrio transparente sodo-cálcico, y opcionalmente alúmina para aumentar las resistencias iniciales del compuesto, a fin de constituir un cemento hidráulico de notables prestaciones, sostenible y de bajo costo

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803349.

Solicitante: ENTORNO Y VEGETACION, S.A.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: BURGOS ENRIQUEZ,ENRIQUE.

Fecha de Solicitud: 25 de Noviembre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 4 de Abril de 2011.

Clasificación Internacional de Patentes:

- C04B7/04 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 7/00 Cementos hidráulicos. › utilizando materias primas que contienen yeso.

Clasificación PCT:

- C04B7/04 C04B 7/00 […] › utilizando materias primas que contienen yeso.

PDF original: ES-2339910_A1.pdf

Fragmento de la descripción:

Conglomerante hidráulico y método de fabricación.

Objeto de la invención

El conglomerante hidráulico de la invención y el método de fabricación que se propone tiene por finalidad sustituir en un porcentaje razonable al cemento Portland así como sus inconvenientes, tantos los relativos a la sostenibilidad, disminución del CO2, como a su coste y buscando propiedades de aplicación de forma más simple y económica a los inconvenientes del cemento Portland, los relativos a su precio y sobre todo en el cemento Portland blanco, sin menospreciar la disminución del coste en el cemento Portland gris.

Antecedentes de la invención

Se sabe que el cemento más utilizado mundialmente es el cemento Portland, también se sabe que este cemento contribuye notablemente al aumento del CO2 a la atmósfera y por tanto no contribuye en la sostenibilidad, pero asimismo es la base del crecimiento y la espina dorsal de la construcción. La búsqueda continúa de conglomerantes o cementantes es constante en el ámbito de la construcción, una de sus premisas es la cualidad intrínseca de estos nuevos productos la sostenibilidad, y el precio de comercialización.

Pues bien mediante este método inventivo conseguimos, sin inversión previa, es decir utilizando un molino de bolas que se dedique al cemento y a la misma estructura de almacenamiento y distribución, un producto (conglomerante) más barato pues utiliza el vidrio usado doméstico o el plano industrial mezclado en distintas proporciones, no siendo determinante la fuente de este material, si bien es más aconsejable utilizarlo del reciclaje o de los residuos de vidrio, que tanto la industria del reciclaje como la industria del vidrio generan y que a nivel mundial sería un volumen considerable la utilización bien de los residuos no utilizables, como de otras fuentes, incorpora al conglomerante un elemento sostenible, cero contaminante, presente en la naturaleza, y que puede sustituir hasta un 80% de cemento Portland tradicional igualando en muchos casos sus propiedades y mejorándolas en otros, pero siempre con notable disminución de emisiones de CO2 en la atmósfera.

Este nuevo conglomerante es de aplicación en todos los ámbitos de la ingeniería civil, y aunque la resistencia inicial a priori es menor que en el cemento Portland con adiciones primarias conseguimos los mismos registros.

Descripción pe la invención

Mediante un aleado mecánico de elementos no metálicos, en un molino de bolas por vía seca hemos buscado las propiedades derivadas, del proceso de molienda que involucra la repetida factura, deformación y soldadura en su caso de los minerales involucrados, así como la alta homogenización, y mezcla íntima de los componentes de este conglomerado.

Este conglomerado está compuesto básicamente por clinker Portland blanco o gris, vidrio doméstico o industrial, mezcla de vidrios o selección del vidrio transparente y alúmina en pequeñas proporciones, para el aumento de la resistencia inicial. Una cantidad cuidadosamente calculada de piedra de yeso (CaSO4 . 2H2O) o yeso cocido (CaSO4 . 1/2 H2O) como retardante de la proporción porcentual del clinker Portland presente en la mezcla, para que las propiedades de este conglomerado aleado sean notables, la energía aplicada debe de ser tal que el producto resultante esté comprendido entre las 0,1 um y como máximo 28 μ (micras), percentil 50, estando el óptimo eficiente en torno a 12 u-18 u, p50. Si bien los mayores efectos se producen entre 0, 1-10 μ. p50 No ha sido posible reducir este tamaño de 0,1 μ., sin introducir importantes cantidades contaminantes provenientes del equipo de molienda, esta molienda debe de ser comprobada de forma continua para alcanzar el grado granulométrico fijado, si bien una vez optimizado este en el control digital del molino, el compuesto en polvo vuelve mediante el separador dinámico de nuevo al molino hasta conseguir el parámetro granulométrico fijado pasando este polvo en caliente, por la energía de la molienda, ya tasado, a los silos de almacenaje.

La mezcla intima y homogénea de estos elementos aleados mecánicamente ofrecen una serie de propiedades en grado superlativo ya que de todos es sabido, que el menor tamaño de las partículas la mezcla micro-estructural mente homogénea e intima que se produce incrementa de forma notable y exponencial la reactividad de la mezcla y por tanto sus propiedades mecánicas Para poner en evidencia estas propiedades vamos a comparar en unos casos con una mezcla de los componentes sin alear y en otros con propiedades del cemento Portland.

En los distintos ensayos y análisis realizados hemos utilizado distintas proporciones de los componentes, para así lograr distintas propiedades y aplicaciones en este novedoso método.

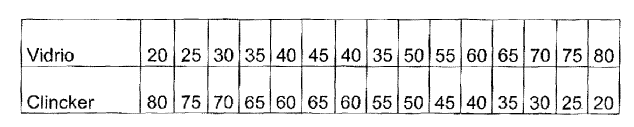

Así hemos utilizado tanto el vidrio como el clinker, los dos como componentes básicos en proporciones con intervalos del 5% y complementarios entre sí, de tal manera que una disminución en porcentaje de la mezcla de uno de ellos, conlleva el aumento del otro en la misma proporción y tanto el yeso como la alúmina se determinan sobre el porcentaje de clinker presente en la mezcla.

La analítica de resultados nos lleva a un máximo de vidrio presente del orden entre el 75-85% y a un máximo del clinker del orden asimismo de un 75-98% siempre con su complementario de clinker en el primer caso en torno al 25-20% y en el segundo caso del vidrio del orden del 2-25%.

A título de ejemplo

Este aleado mecánico resultante en todas las proporciones, reacciona con el agua, formando siempre un cemento de diversas prestaciones según porcentajes de los componentes, aplicables a la ingeniería civil y a la arquitectura, con ventajas técnicas y económicas notables.

En estas mezclas distinguiremos dos fases:

La primera en el que la adicción de vidrio al molino llega al 49% y por tanto podríamos considerar que este vidrio es una adicción al clinker.

La segunda en la que el vidrio va desde el 49 al 90% en que podemos considerar que el clinker es una adicción al vidrio, por lo que a esta porción de cementos resultantes podríamos denominar "Cementos de Vidrio".

Propiedades generales

La actividad del vidrio y aleada con el clinker y el yeso en términos generales, presenta un efecto muy notable en la disminución del calor de hidratación, debido a que tiene un menor porcentaje de los compuestos responsables de la elevación de la temperatura durante el fraguado del cemento, lo que implica una menor formación de capilares y por lo tanto una mayor densidad y compacidad, esta disminución de calor de hidratación depende en gran medida del porcentaje del vidrio en la mezcla, además esta mezcla intima mejora el desarrollo de resistencias y la durabilidad de los morteros y hormigones.

A fin de comprender mejor los mecanismos de reacción, así como la actividad del vidrio y su disponibilidad para formar gel presentamos una tabla de composición química de polvo de vidrio y el mecanismo por el cual el vidrio roto a granulometrías inferiores a 28 μ p50, y sobre todo las comprendidas entre 0,1 y 10 μ. en percentil 50, reaccionan rápidamente con los hidróxidos presentes en la disolución liberando sílice, sodio y calcio, que se van a organizar para dar lugar a un gel, esta formación de gel y cristalización provoca la aparición de las resistencias mecánicas, no obstante sin ser excluyentes y comprobado por el laboratorio la formación de este gel y su visualización en microscopio electrónico. Queremos formular dos mecanismos de trabajo de cómo actúa el clinker portland y sus componentes a granulometrías ínfimas, con el vidrio sodo-cálcico aleado mecánicamente, íntimamente mezclado y en presencia del agua.

Mecanismo 1. Se piensa que durante la primera fase en el curso de la cual la cinética de disolución es rápida, pero corta, hay un ataque por los iones OH-, sobre los pequeños granos de vidrio pegados sobre granos más gruesos y sobre los granos altamente alterados. Esté ataque provoca, al mismo tiempo, la formación de un gel alrededor de grano que, poco a poco, impide o limita de forma importante los intercambios en la disolución. La presencia de este gel (geles observados en el laboratorio en MEB) explica la ralentización de la velocidad de disolución que se produce a lo largo de... [Seguir leyendo]

Reivindicaciones:

1. Conglomerante hidráulico, que comprende:

- clinker Portland puro,

- yeso,

- vidrio sodo-cálcico, mezcla de colores, o vidrio transparente sodocálcico, y opcionalmente

- alúmina para aumentar las resistencias iniciales del compuesto, a fin de constituir un cemento hidráulico de notables prestaciones, sostenible y de bajo costo.

2. Conglomerante hidráulico, según la reivindicación 1, caracterizado porque la composición tipo del clinker Portland utilizada es la siguiente:

- SC3 Silicato Tricálcico 40-50%

- SC2 Silicato Bicálcico 20-30%

- AC3 Aluminato Tricálcico 10-15%

- AFE4 Aluminoférrito Tetracálcico 5-10%

- para el clinker Portland blanco el porcentaje de F2O3 en proporción no superior al 0,4%.

3. Conglomerante hidráulico según la reivindicación 1, caracterizado porque el aporte de los dos componentes básicos va desde un máximo del 75 al 80% de clinker, yeso y alúmina, si se incluye este componente, hasta un mínimo del 20% y de forma complementaria un máximo del 80% de vidrio sodo-cálcico a un mínimo del 20% del mismo de vidrio, más agua.

4. Conglomerante hidráulico según la reivindicación 1, caracterizado en el que el aporte máximo de yeso es de un 4% y el de alúmina de 0,5% del porcentaje de clinker Portland.

5. Conglomerante hidráulico, según la reivindicación 1, caracterizado en el que el producto obtenido, presenta un PH superior a 12, en cualquiera de las mezclas anteriormente expresadas.

6. Conglomerante hidráulico, según la reivindicación 1 caracterizado en que el producto resultante del aleado mecánico presenta una granulometría comprendida entre 0,1 μ-28 μ. p50, preferentemente en 10 y 18 μ. p50 y óptima entre 0,1 y 10 p50.

7. Conglomerante hidráulico, según la reivindicación 1 caracterizado en el que el producto resultante del aleado mecánico, donde se incorpora vidrio sodo-cálcico en cualquier proporción de colores junto con clinker Portland blanco mas yeso en proporciones que va desde un máximo del 75 al 80% de clinker, yeso y alúmina, hasta un mínimo del 20% y de forma complementaria un máximo del 80% de vidrio sodo-cálcico a un mínimo del 20% del mismo vidrio, presenta en cualquiera de estas proporciones una luminosidad L según la escala CIELAB superior a 85.

8. Conglomerante hidráulico según la reivindicación 7, caracterizado en que el producto resultante del aleado mecánico, donde se incorpora vidrio transparente sodo-cálcico junto con clinker Portland blanco mas yeso en proporciones que va desde un máx. del 75 al 80% de clinker, yeso y alúmina, hasta un mínimo del 20% y de forma complementaria un máx. del 80% de vidrio sodo-cálcico a un mínimo del 20% del mismo vidrio, presenta en cualquiera de estas proporciones una luminosidad L según la escala CIELAB de un mínimo de 85 y máximo de 97.

9. Conglomerante hidráulico, según la reivindicación 1, caracterizado por que el resultante del aleado mecánico, cuando incorpora vidrio sodocálcico en un mínimo de un 30% hasta un máximo de un 90%, junto con clinker Portland blanco o gris más yeso en un 70% hasta un mínimo del 10% en peso, carece de las fluorescencias de morteros y hormigones.

10. Conglomerante hidráulico según las reivindicaciones 1 y 3, caracterizado porque el resultante del aleado mecánico, incorporar vidrio sodo-cálcico, junto con cemento Portland 42.5.R y 42.5.N 52.5.R 52.5.N blanco o gris, molturado a granulometrías 0,1 μ. A 28 μ. p50, preferentemente entre 10 y 18 μ. y óptima entre 0,1 a 10 μ., en las mismas proporciones que las indicadas en la reivindicación 3, constituyendo un producto que cumple así mismos con las normas UNE 2002 en cuanto a resistencias mecánicas y especificaciones químicas, formuladas con el producto de las reivindicaciones anteriores compuesto por: clinker + yeso + vidrio sodo-cálcico.

11. Método de fabricación del conglomerante hidráulico de las reivindicaciones anteriores, caracterizado porque se obtiene por aleación mecánica realizada en molino de bolas de alta resistencia de alúmina o de acero al cromo, en vía seca, de: clinker Portland puro, yeso y vidrio sodo-cálcico, mezcla de colores, o vidrio transparente sodo-cálcico, incluso alúmina.

Patentes similares o relacionadas:

UNA FORMULACIÓN DE MATERIAL CEMENTANTE PARA LA OBTENCIÓN DE MORTEROS CON REDUCIDA REACCIÓN ÁLCALI-SÍLICE, del 26 de Mayo de 2017, de CEMENTOS ARGOS S.A: Una formulación de material cementante para la obtención de morteros con reducida reacción álcali-sílice, siendo morteros que comprenden agregados como […]

MÉTODO PARA LA OBTENCIÓN DE MICROCEMENTOS PARA LECHADAS DE INYECCIÓN Y MICROCEMENTO OBTENIDO, del 26 de Mayo de 2017, de CEMENTOS ARGOS S.A: Un método para la obtención de microcementos y microcemento obtenido, mediante la utilización de un molino de circuito cerrado con separadores de alta […]

NUEVOS CLINKER DE CEMENTO BELITICO DE CENIZAS VOLANTES, DE LA COMBUSTION DEL CARBON DE ALTO CONTENIDO EN CAL Y CEMENTO BELITICO., del 1 de Junio de 2006, de CONSEJO SUP. DE INVEST. CIENTIFICAS. UNIVERSIDAD POLITECNICA DE MADRID FUNDACION LABEIN: Nuevos clinker de cemento belítico de cenizas volantes, de la combustión del carbón de alto contenido en cal y cemento belítico. Nuevos clinker de cemento belítico […]

PROCEDIMIENTO PARA EL APROVECHAMIENTO DE MATERIALES RESIDUALES EN LA FABRICACION DE CEMENTO., del 16 de Septiembre de 2001, de H. & G. REIMANN GMBH: EN EL MARCO DEL PROCEDIMIENTO CONOCIDO DE MULLER-KUHNE Y EN UNA INSTALACION CORRESPONDIENTE PUEDE CONSEGUIRSE BAJO GUIA DEL PROCEDIMIENTO OPTIMA UNA UTILIZACION DE MATERIALES […]

COMPOSICION DE CEMENTO DE ALTA RESISTENCIA MECANICA Y QUIMICA Y PROCEDIMIENTO PARA SU PREPARACION., del 1 de Abril de 1994, de COMPAÑIA INTERNACIONAL DE INVESTIGACION Y ENSAYOS, S.A. (CIDESA): COMPOSICION DE CEMENTO DE ALTA RESISTENCIA MECANICA Y QUIMICA Y PROCEDIMIENTO PARA SU PREPARACION. LA COMPOSICION DE CEMENTO COMPRENDE: 80-90% EN PESO […]

MEJORAS INTRODUCIDAS EN LA PATENTE PRINCIPAL N[ 542.691 "PROCEDIMIENTO DE OBTENCION DE CLINKER BLANCO CON BAJO CONSUMO ENERGETICO UTILIZANDO FLUORITA Y SULFATOS COMO COMPONENTES DE CRUDO., del 16 de Noviembre de 1991, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: EL PROCEDIMIENTO DE OBTENCION DE CLINKER BLANCO CON BAJO CONSUMO ENERGETICO UTILIZADO CAFSI2 Y SULFATOS COMO COMPONENTES DEL CRUDO SE BASA […]

PROCEDIMIENTO DE OBTENCION DE UN CLINKER PORTLAND CON BAJO CONSUMO ENERGETICO, UTILIZANDO CENIZAS VOLANTES Y MINERALIZADORES., del 16 de Agosto de 1984, de CONSEJO SUPERIOR INVESTIGACIONES CIENTIFICAS: PROCEDIMIENTO DE OBTENCION DE UN CLINKER PORTLAND CON BAJO CONSUMO ENERGETICO, UTILIZANDO CENIZAS VOLANTES Y MINERALIZADORES.CONSISTE EN CLINQUERIZAR A 1.350JC DE […]

UN PROCEDIMIENTO PARA LA PRODUCCIÓN DE CEMENTO, PARTIENDO DE YESO, del 16 de Julio de 1946, de F.L. SMIDTH & CO. A/S: Un procedimiento par la producción de cemento, cal apagada o cal hidráulica en el cual se usa sulfato cálcico como fuente de la cal a producir como tal […]