Configuración de intercambiador de calor vertical para instalación de GNL.

Un método para transferir calor desde un fluido refrigerado a un refrigerante,

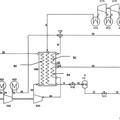

comprendiendo dicho método: (a) proporcionar un intercambiador de calor (10) que comprende:

una carcasa o envolvente que define un volumen interno, teniendo dicho volumen interno una altura máxima (H) y una anchura máxima (W), teniendo dicho volumen interno una relación H/W mayor que 1; y

al menos un núcleo (14) de placas-aletas dispuesto en el volumen interno, estando espaciado dicho núcleo (18) de la parte superior y costados de la carcasa,

comprendiendo dicha carcasa una pared lateral (16) sustancialmente cilíndrica, un cabezal de extremidad normalmente superior (18), y un cabezal de extremidad normalmente inferior (20), estando dispuestos dichos cabezales de extremidad superior e inferior en extremos generalmente opuestos de la pared lateral,

definiendo dicha pared lateral una entrada de fluido (26) para recibir un fluido del lado de la carcasa al volumen interno, definiendo dicho cabezal de extremidad normalmente superior una salida de vapor (28) para descargar fluido en fase gaseosa del lado de la envolvente procedente del volumen interno,

definiendo dicho cabezal de extremidad normalmente inferior una salida de líquido (30) para descargar el fluido en fase líquida del lado de la envolvente procedente del volumen interno;

(b) introducir el refrigerante en dicho volumen interno definido dentro de dicha carcasa;

(c) introducir el fluido enfriado a dicho núcleo de placas-aletas dispuesto dentro de dicho volumen interno de dicha carcasa; y

(d) transferir calor desde el fluido enfriado en dicho núcleo al refrigerante en dicha carcasa mediante intercambio de calor indirecto, incluyendo la vaporización de al menos una parte de dicho refrigerante, causando un efecto de termosifón en el núcleo; y

(e) mantener el nivel de refrigerante en fase líquida en dicha carcasa en una elevación o cota tal que el núcleo está parcialmente sumergido, estando al menos el 50% de la altura del núcleo sumergido en el refrigerante en fase líquida;

definiendo dicho núcleo una pluralidad de pasos (B) del lado del núcleo y una pluralidad de pasos (A) del lado de la carcasa, estando dichos pasos del lado del núcleo y del lado de la carcasa aislados hidráulicamente unos de otros, presentando dichos pasos (A) del lado de la carcasa una entrada normalmente inferior y una salida normalmente superior, extendiéndose dichos pasos (A) del lado de la carcasa desde la entrada normalmente inferior a la salida normalmente superior, y en que el espacio entre la parte inferior del núcleo y la parte inferior del volumen interno está previsto con el fin de asegurar la disponibilidad apropiada del fluido líquido del lado de la carcasa a las entradas normalmente inferiores de los pasos del lado de la carcasa.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12155832.

Solicitante: CONOCOPHILLIPS COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 600 N. Dairy Ashford, Docketing, Bldg. ML-1065 Houston, Texas 77079 ESTADOS UNIDOS DE AMERICA.

Inventor/es: EATON, ANTHONY, P., MARTINEZ,BOBBY D, CHRISTIAN,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F25J1/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F25 REFRIGERACION O ENFRIAMIENTO; SISTEMAS COMBINADOS DE CALEFACCION Y DE REFRIGERACION; SISTEMAS DE BOMBA DE CALOR; FABRICACION O ALMACENAMIENTO DEL HIELO; LICUEFACCION O SOLIDIFICACION DE GASES. › F25J LICUEFACCION, SOLIDIFICACION O SEPARACION DE GASES O MEZCLAS GASEOSAS POR PRESION Y ENFRIAMIENTO (bombas criogénicas F04B 37/08; recipientes para almacenamiento de gas, gasómetros F17; llenado o descarga de recipientes con gases comprimidos, licuados o solidificados F17C; máquinas, instalaciones o sistemas de refrigeración F25B). › Procedimientos o aparatos de licuefacción o de solidificación de los gases o de las mezclas gaseosas.

- F28D7/00 F […] › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización.

PDF original: ES-2527398_T3.pdf

Fragmento de la descripción:

Configuración de intercambiador de calor vertical para instalación de GNL

Este invento se refiere a un método para facilitar la transferencia de calor indirecta entre un fluido refrigerante y un fluido enfriado.

El documento US-5385203 describe un método que tiene las siguientes características de la reivindicación 1:

(a) proporcionar un intercambiador de calor que comprende:

una carcasa o envolvente que define un volumen interno, teniendo dicho volumen interno una altura máxima (H) y una anchura máxima (W) , teniendo dicho volumen interno una relación H/W mayor que 1; y al menos un núcleo de placas-aletas dispuesto en el volumen interno, estando separado dicho núcleo de la parte superior y costados de la carcasa, comprendiendo dicha carcasa una pared lateral sustancialmente cilíndrica, un cabezal de extremidad normalmente superior, y un cabezal de extremidad normalmente inferior, estando dispuestos dichos cabezales de extremidad superior e inferior en extremos generalmente opuestos de la pared lateral, definiendo dicha pared lateral una entrada de fluido para recibir un fluido del lado de la carcasa al volumen interno,

(b) introducir el refrigerante en dicho volumen interno definido dentro de dicha carcasa;

(c) introducir el fluido enfriado a dicho núcleo de placa-aleta dispuesto dentro de dicho volumen interno de dicha carcasa; y

(d) transferir calor desde el fluido enfriado en dicho núcleo al refrigerante en dicha carcasa mediante intercambio de calor indirecto, incluyendo la vaporización de al menos una parte de dicho refrigerante, causando un efecto de termosifón en el núcleo; y

(e) mantener el nivel de refrigerante en fase líquida en dicha carcasa en una elevación o cota tal que el núcleo esté parcialmente sumergido, estando al menos el 50% de la altura del núcleo sumergido en el refrigerante en fase líquida;

definiendo dicho núcleo una pluralidad de pasos del lado del núcleo y una pluralidad de pasos del lado de la carcasa, estando dichos pasos del lado del núcleo y del lado de la carcasa aislados hidráulicamente unos de otros, presentando dichos pasos del lado de la carcasa una entrada normalmente inferior y una salida normalmente superior, extendiéndose dichos pasos del lado de la carcasa desde la entrada normalmente inferior a la salida normalmente superior.

La licuefacción criogénica del gas natural es practicada rutinariamente como un medio de convertir gas natural a una forma más conveniente para el transporte y almacenamiento. Tal licuefacción reduce el volumen del gas natural en aproximadamente 600 veces y da como resultado un producto que puede ser almacenado y transportado a presión casi atmosférica.

El gas natural es transportado frecuentemente por tuberías desde la fuente de suministro a un mercado distante. Es deseable hacer funcionar la tubería bajo un factor de carga elevada y sustancialmente constante pero a menudo la posibilidad de entrega o capacidad de la tubería excederá la demanda mientras en otros momentos la demanda puede exceder de la capacidad de entrega de la tubería. Con el fin de rebajar los picos en los que la demanda excede del suministro o los valles cuando el suministro excede de la demanda, es deseable almacenar el gas en exceso de tal manera que pueda ser entregado cuando la demanda excede del suministro. Tal práctica permite que los picos de la futura demanda sean satisfechos con material procedente de almacenamiento. Un medio práctico para hacer esto es convertir el gas a un estado licuado para almacenamiento y a continuación vaporizar el líquido cuando la demanda lo requiere.

La licuefacción de gas natural es incluso de mayor importancia cuando se transporta gas desde una fuente de suministro que está separada a grandes distancias del mercado candidato y una tubería o bien no está disponible, o bien no es práctica. Esto es particularmente cierto cuando el transporte debe realizarse por buques transoceánicos. El transporte marítimo en estado gaseoso no es generalmente práctico debido a que se requiere una presurización apreciable para reducir significativamente el volumen específico del gas. Tal presurización requiere el uso de contenedores de almacenamiento más caros.

Con el fin de almacenar y transportar gas natural en estado líquido, el gas natural es preferiblemente enfriado a -151, 1º C a -162, 2º C en que el gas natural licuado (GNL) posee una presión de vapor próxima a la atmosférica. Existen numerosos sistemas en la técnica anterior para la licuefacción de gas natural en los que el gas es licuado haciendo pasar

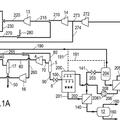

secuencialmente el gas a una presión elevada a través de una pluralidad de etapas de refrigeración desde donde el gas es enfriado a temperaturas sucesivamente inferiores hasta que se alcanza la temperatura de licuefacción. El enfriamiento es conseguido generalmente por intercambio de calor indirecto con uno o más refrigerantes tales como propano, propileno, etano, etileno, metano, nitrógeno, dióxido de carbono, o combinaciones de los refrigerantes precedentes (por ejemplo sistemas de refrigerantes mezclados) . Una metodología de licuefacción que es particularmente aplicable al actual invento emplea un ciclo de metano abierto para el ciclo de refrigeración final en que una corriente presurizada de soporte de GNL es enfriada repentinamente y los vapores "flash" ("flash") (es decir, la corriente o corrientes de gas "flash") son empleadas subsiguientemente como agentes de refrigeración, vueltas a comprimir, enfriadas, combinadas con la corriente de alimentación de gas natural tratado, y licuada por ello produciendo la corriente presurizada de soporte de GNL.

Muchas instalaciones de GNL están situadas en áreas relativamente remotas cerca de reservas de gas natural. Cuando se construye una nueva instalación de GNL en tal ubicación remota es común que los componentes principales de la instalación de GNL sean fabricados en un área más poblada y posteriormente transportados (usualmente por buques transoceánicos) al lugar de la instalación de GNL para su montaje final. Con el fin de ahorrar costes, es deseable que el volumen de los componentes complejos de la instalación de GNL sea construido antes del transporte, de manera que la mayor parte de la construcción en el sitio de la instalación de GNL implique un montaje relativamente simple de los componentes complejos prefabricados. Sin embargo, cuando la capacidad y el tamaño de las instalaciones de GNL aumentan, ciertos componentes complejos han resultado demasiado grandes para ser construidos fuera del sitio y a continuación transportarlos al destino final. Uno de tales componentes es conocido como una "caja fría".

Una caja fría es simplemente un recinto que aloja una pluralidad de componentes de refrigeración (por ejemplo intercambiadores de calor, válvulas, y conductos) que funcionan a una temperatura similar baja. En una caja fría típica, los componentes de refrigeración son ensamblados en el recinto y rodeados por un aislamiento que puede fluir (por ejemplo, partículas de perlita expandidas) para aislar los múltiples componentes de refrigeración. Las cajas frías proporcionan un medio mucho más eficiente y efectivo en costes para aislar múltiples componentes de refrigeración, frente al método de aislar de manera individual cada componente.

Como se ha aludido anteriormente, es mucho menos caro ensamblar todos los componentes de una caja fría en un área más poblada y luego transportar la caja fría totalmente montada al lugar de la instalación de GNL remota para su instalación. Sin embargo, como las instalaciones de GNL han continuado creciendo en capacidad y tamaño, el tamaño de las cajas frías también ha aumentado. De hecho, algunas cajas frías son ahora demasiado grandes para transportarlas en buques transoceánicos estándar. La razón principal para que haya aumentado el tamaño de las cajas frías es que los intercambiadores de calor "core-in-kettle" (o de aluminio soldado) horizontales convencionales dispuestos dentro de las cajas frías han aumentado de tamaño para tener en cuenta la mayor demanda de refrigeración de instalaciones de GNL mayores. Así, las instalaciones de GNL de elevada capacidad recientemente construidas utilizando intercambiadores de calor ""core-in-kettle"" horizontales convencionales requieren que la caja fría sea ensamblada in situ debido a que una caja fría pre-ensamblada sería demasiado grande para transportarla en un buque transoceánico estándar.

Además de los problemas de tamaño/espacio planteados por los intercambiadores de calor "core-in-kettle" horizontales convencionales, varias ineficiencias de transferencia de calor pueden ser asociadas con tales intercambiadores de calor "core-in-kettle" horizontales. Por ejemplo, la... [Seguir leyendo]

Reivindicaciones:

1. Un método para transferir calor desde un fluido refrigerado a un refrigerante, comprendiendo dicho método:

(a) proporcionar un intercambiador de calor (10) que comprende:

una carcasa o envolvente que define un volumen interno, teniendo dicho volumen interno una altura máxima (H) y una anchura máxima (W) , teniendo dicho volumen interno una relación H/W mayor que 1; y al menos un núcleo (14) de placas-aletas dispuesto en el volumen interno, estando espaciado dicho núcleo (18) de la parte superior y costados de la carcasa, comprendiendo dicha carcasa una pared lateral (16) sustancialmente cilíndrica, un cabezal de extremidad normalmente superior (18) , y un cabezal de extremidad normalmente inferior (20) , estando dispuestos dichos cabezales de extremidad superior e inferior en extremos generalmente opuestos de la pared lateral, definiendo dicha pared lateral una entrada de fluido (26) para recibir un fluido del lado de la carcasa al volumen interno, definiendo dicho cabezal de extremidad normalmente superior una salida de vapor (28) para descargar fluido en fase gaseosa del lado de la envolvente procedente del volumen interno, definiendo dicho cabezal de extremidad normalmente inferior una salida de líquido (30) para descargar el fluido en fase líquida del lado de la envolvente procedente del volumen interno;

(b) introducir el refrigerante en dicho volumen interno definido dentro de dicha carcasa;

(c) introducir el fluido enfriado a dicho núcleo de placas-aletas dispuesto dentro de dicho volumen interno de dicha carcasa; y

(d) transferir calor desde el fluido enfriado en dicho núcleo al refrigerante en dicha carcasa mediante intercambio de calor indirecto, incluyendo la vaporización de al menos una parte de dicho refrigerante, causando un efecto de termosifón en el núcleo; y

(e) mantener el nivel de refrigerante en fase líquida en dicha carcasa en una elevación o cota tal que el núcleo está parcialmente sumergido, estando al menos el 50% de la altura del núcleo sumergido en el refrigerante en fase líquida;

definiendo dicho núcleo una pluralidad de pasos (B) del lado del núcleo y una pluralidad de pasos (A) del lado de la carcasa, estando dichos pasos del lado del núcleo y del lado de la carcasa aislados hidráulicamente unos de otros, presentando dichos pasos (A) del lado de la carcasa una entrada normalmente inferior y una salida normalmente superior, extendiéndose dichos pasos (A) del lado de la carcasa desde la entrada normalmente inferior a la salida normalmente superior, y en que el espacio entre la parte inferior del núcleo y la parte inferior del volumen interno está previsto con el fin de asegurar la disponibilidad apropiada del fluido líquido del lado de la carcasa a las entradas normalmente inferiores de los pasos del lado de la carcasa.

2. El método según la reivindicación 1, siendo dicha relación de altura a anchura al menos de aproximadamente 1, 25.

3. El método según la reivindicación 1, incluyendo la operación (e) mantener el nivel de refrigerante en fase líquida en la carcasa a una elevación o cota en la que e.

7. 95% de la altura del núcleo está sumergido en el refrigerante en fase líquida.

4. El método según la reivindicación 3, incluyendo la operación (b) introducir dicho refrigerante en el volumen interno en una posición por encima del nivel de refrigerante en fase líquida en la carcasa.

5. El método según la reivindicación 1; y

(f) retirar un refrigerante en fase gaseosa desde una salida superior de la carcasa; y

(g) retirar un refrigerante en fase líquida desde una salida inferior de la carcasa.

6. Un método según la reivindicación 1 para producir gas natural licuado, siendo dicho fluido enfriado una corriente de gas natural, comprendiendo dicho refrigerante propano o etileno predominantemente.

7. El método según la reivindicación 1,

estando dicho núcleo separado de la parte superior y de la parte inferior de dicho volumen interno por al menos 0, 2H, opcionalmente al menos 0, 3H.

8. El método según la reivindicación 1, teniendo dicho núcleo una altura máxima (h) , 5 teniendo dicho núcleo y carcasa una relación h/H de menos de 0, 75.

9. El método según la reivindicación 8, siendo dicha relación h/H de 0, 25 - 0, 5.

10. El método según la reivindicación 1,

teniendo dicho núcleo una anchura mínima (w) , 10 teniendo dicho núcleo y carcasa una relación w/W menor de 0, 95.

11. El método según la reivindicación 1, extendiéndose dicha pared lateral a lo largo de un eje central de la pared lateral, proporcionando dicho núcleo medios de intercambio de calor a contracorriente entre dos fluidos que fluyen sustancialmente paralelos a la dirección de extensión del eje central de la pared lateral. 15 12. El método según la reivindicación 1, extendiéndose dichos pasos del lado de núcleo y del lado de la carcasa sustancialmente paralelos a la dirección de extensión del eje de la pared lateral.

Patentes similares o relacionadas:

Método y sistema para la relicuefacción de gas de evaporación, del 8 de Julio de 2020, de Highview Enterprises Limited: Un método para licuar gas de evaporación, que comprende: almacenar un gas hidrocarbonado licuado en un almacén de gas hidrocarbonado licuado ; procesar una […]

Procedimiento para mejorar la densidad energética de las materias primas utilizando sales de formiato, del 29 de Abril de 2020, de UNIVERSITY OF MAINE SYSTEM BOARD OF TRUSTEES: Un procedimiento de formación de hidrocarburos líquidos, comprendiendo el procedimiento la mezcla de una materia prima que contiene […]

Sistema de refrigerante mixto y método, del 22 de Enero de 2020, de Chart Energy & Chemicals, Inc: Un intercambiador de calor para enfriar un fluido con un refrigerante mixto, que comprende: un extremo caliente y un extremo frío ; un paso […]

Planta de compresión para instalaciones de separación de aire con conversión de energía residual, en potencia eléctrica y refrigeración mediante ciclo de absorción, del 9 de Enero de 2020, de UNIVERSIDADE DA CORUÑA: En la presente invención denominada "planta de compresión para instalaciones de separación de aire con conversión de energía residual en potencia eléctrica […]

Procedimiento y aparato para precalentar gas evaporado de GNL a temperatura ambiente antes de su compresión en un sistema de relicuefacción, del 30 de Octubre de 2019, de Wärtsilä Gas Solutions Norway AS: Un procedimiento para enfriar una corriente de gas evaporado (boil-off gas, BOG) de GNL en una planta de relicuefacción, el BOG que fluye desde un depósito , […]

Procedimiento y aparato para precalentar gas evaporado de GNL a temperatura ambiente antes de su compresión en un sistema de relicuefacción, del 30 de Octubre de 2019, de Wärtsilä Gas Solutions Norway AS: Un procedimiento para enfriar una corriente de gas evaporado (boil-off gas, BOG) de GNL en una planta de relicuefacción, el BOG que fluye desde un depósito , […]

Método de licuefacción de una corriente de gas contaminado que contiene hidrocarburos con CO2, del 25 de Septiembre de 2019, de SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V.: Método para licuar una corriente de gas contaminado que contiene hidrocarburos, comprendiendo el método al menos los etapas de:

(a) proporcionar una corriente de […]

Método de licuefacción de una corriente de gas contaminado que contiene hidrocarburos con CO2, del 25 de Septiembre de 2019, de SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V.: Método para licuar una corriente de gas contaminado que contiene hidrocarburos, comprendiendo el método al menos los etapas de:

(a) proporcionar una corriente de […]

Reequilibrado de un intercambiador de calor principal en un proceso de licuefacción de una corriente en el lado de los tubos, del 24 de Julio de 2019, de LINDE AKTIENGESELLSCHAFT: Proceso para la licuefacción de una corriente en el lado de los tubos en un intercambiador de calor principal que tiene un extremo caliente y un extremo […]

Procedimiento para producir una corriente de gas natural licuado subenfriado a partir de una corriente de alimentación de gas natural e instalación asociada, del 24 de Julio de 2019, de TECHNIP FRANCE: Procedimiento para producir una corriente de gas natural licuado subenfriado a partir de una corriente de alimentación de gas natural, del tipo que comprende […]