Dispositivo para comprimir recipientes vacíos y procedimiento correspondiente.

Dispositivo para comprimir recipientes vacíos, en particular botellas o latas de bebida de plástico,

en particular PET, o de hojalata, que comprende

• una carcasa (1) con un orificio de llenado (2), así como un orificio de salida (3) y

• una unidad de corte y prensado (4) dispuesta en la carcasa (1), así como

• medios para accionar y controlar la unidad de corte y prensado (4),

• presentando la unidad de corte y prensado (4) al menos dos cilindros (4.1 y 4.2) dispuestos a distancia entre sí respecto a sus ejes de giro,

caracterizado por que

• cada uno de los cilindros (4.1 y 4.2) presenta, visto en dirección longitudinal de su eje de giro (A1; A2), dos tipos de varias secciones (S1 y S2),

• presentando respectivamente las secciones (S1 y S2), sucesivas de manera alterna, otro diámetro exterior (D1; D2) y • estando desplazadas entre sí al menos las secciones (S2) con el diámetro exterior mayor (D2) en el estado montado de los dos cilindros (4.1 y 4.2) y estando dispuestas las mismas una al lado de otra de modo que engranan/se solapan parcialmente con sus superficies periféricas, formando así en cada caso un disco de corte (5), cuyas superficies periféricas (5.1) presentan en cada caso al menos una ranura, y

las secciones (S1) con el diámetro exterior menor (D1) presentan varias escotaduras (E), que están orientadas radialmente hacia adentro y se extienden hasta un diámetro central (4.3), de tal modo que están formados varios discos de presión (6) separados entre sí respectivamente por la anchura (B3) de la escotadura (E).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/004120.

Solicitante: SCHWELLING, HERMANN.

Nacionalidad solicitante: Alemania.

Dirección: HARTMANNWEG 5 88682 SALEM ALEMANIA.

Inventor/es: SCHWELLING, HERMANN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B02C18/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › B02C 18/00 Disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos (corte B26D ); Tajadoras o aparatos similares que utilizan tornillos o análogos (máquinas de uso doméstico no previstas en otro lugar A47J 43/04; máquinas de usos múltiples para preparar alimentos A47J 44/00). › en el interior de recipientes horizontales.

- B02C18/18 B02C 18/00 […] › Cuchillos; Su montaje.

- B02C19/00 B02C […] › Otros dispositivos o procedimientos de disgregación (para los granos B02C 9/00).

- B29B17/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00).

- B30B9/32 B […] › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › B30B 9/00 Prensas especialmente adaptadas a usos especiales. › para hacer compactos los residuos metálicos o para comprimir vehículos inutilizables.

PDF original: ES-2549399_T3.pdf

Fragmento de la descripción:

Dispositivo para comprimir recipientes vacíos y procedimiento correspondiente

La invención se refiere a un dispositivo y un procedimiento para comprimir recipientes vacíos, en particular botellas o 5 latas de bebida y residuos similares, de acuerdo con el preámbulo de la reivindicación 1.

Este tipo de dispositivos se utiliza para compactar recipientes vacíos, en particular aquellos recipientes del sector de los alimentos, tales como botellas de bebidas, latas y recipientes similares, para el transporte a las plantas de reciclaje o para el propio proceso de reciclaje.

Se conocen, por una parte, dispositivos que funcionan según el principio de prensado con planchas y, por otra parte, dispositivos, cuya unidad de prensado o cuyas unidades de presando contienen cilindros. Estos dispositivos están optimizados para el procesamiento de recipientes de plástico o recipientes/latas de hojalata.

Dado que dichos residuos pueden contener también una cantidad significativa de recipientes cerrados, por delante del dispositivo o de los dispositivos de prensado de estos dispositivos está situado a menudo un perforador, por 15 ejemplo, un perforador según los documentos DE4338561A1 o US5, 642, 661A.

Con el fin de poder reducir el coste técnico de estos dispositivos, son conocidos también dispositivos, en los que están previstos medios de perforación en piezas de prensado del o de los dispositivos de prensado, por ejemplo, en un dispositivo para compactar recipientes de bebida vacíos según el documento DE10055201A1. Este dispositivo 20 presenta un tramo de transporte que se estrecha esencialmente en forma de embudo y en el que los recipientes de bebida se introducen y se compactan de manera sucesiva por la acción de dispositivos para el transporte y el prensado que delimitan lateralmente el tramo de transporte.

Se ha previsto aquí además que los cilindros estén configurados con elevaciones en forma de cuchillas que están distribuidas en su circunferencia y se extienden a lo largo de los cilindros, o sea, en paralelo a su eje de rotación. 25 Asimismo, y en particular, los dispositivos para el transporte y el prensado de los recipientes de bebida en este dispositivo están compuestos de cilindros accionados por motores de tambor.

Este dispositivo es costoso y requiere mucho mantenimiento sobre todo debido a los grupos constructivos mencionados en último lugar.

Otra desventaja está dada por el hecho de que no está ajustada con exactitud la distancia de los cilindros dispuestos 30 por pares, en particular los cilindros con la mínima distancia axial, respecto a su distancia y la posición de las cuchillas orientadas longitudinalmente. A continuación se realiza una separación del material introducido, de modo que a partir de una botella o una lata se producen fragmentos de menor tamaño. Tales fragmentos pequeños o microfragmentos resultan muy difíciles de procesar para la formación de balas y para su transporte se necesitan entonces otros depósitos. El documento JP-A-09313972 da a conocer un dispositivo de acuerdo con el preámbulo 35 de la reivindicación 1.

Partiendo de este estado de la técnica, el técnico tiene el objetivo de configurar un dispositivo para comprimir recipientes vacíos, en particular botellas de bebida o latas de bebida de plástico, en particular botellas de PET, o de hojalata, de modo que se garantice de manera fiable la operación de compresión, así como se puedan reducir los 40 costes de fabricación y el coste de mantenimiento de este dispositivo con respecto a los dispositivos conocidos. Se busca también mejorar el procedimiento.

Según la invención, este objetivo se consigue mediante un dispositivo para comprimir recipientes vacíos con las características de la reivindicación 1. Variantes y configuraciones ventajosas de la invención son objeto de las 45 reivindicaciones dependientes sobre el dispositivo, así como de las reivindicaciones sobre el procedimiento.

La idea fundamental de la invención consiste en perforar y comprimir casi a la vez dichos recipientes mediante el nuevo dispositivo con sólo un par de cilindros. Los medios de perforación están configurados y dispuestos en cada uno de los dos cilindros (de prensado) , preferentemente están integrados en los mismos, en particular forman parte 50 de sus propios cuerpos, de tal modo que de acuerdo con el procedimiento, durante la separación por secciones del material aplanado y/o directamente a continuación, casi en la fase final de esta etapa, la secciones de pared cortadas de las secciones de pared presionadas una contra otra de un recipiente se enganchan entre sí. Esto contrarresta la tendencia a la expansión del recipiente después del prensado, que está definida por su forma física original, los valores de elasticidad del material del recipiente y el proceso de prensado. 55

Asimismo, en al menos uno de los cilindros del nuevo dispositivo, los medios de compresión están configurados y dispuestos en su posición respecto a los medios de compresión en el cilindro opuesto esencialmente en paralelo de tal modo que la superficie exterior del recipiente, visto en dirección transversal a su dirección de transporte, está cortada al menos por secciones o al menos está rayada. De esta manera se eliminan las tensiones, existentes aquí, 60 en el material y se contrarresta asimismo la tendencia a la expansión del recipiente después de comprimirse.

El nuevo dispositivo posibilita también directamente de la manera descrita el procesamiento sucesivo de recipientes de plástico, en particular PET, y de recipientes de hojalata, sin ajustes adicionales en el dispositivo.

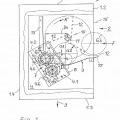

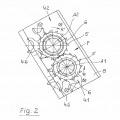

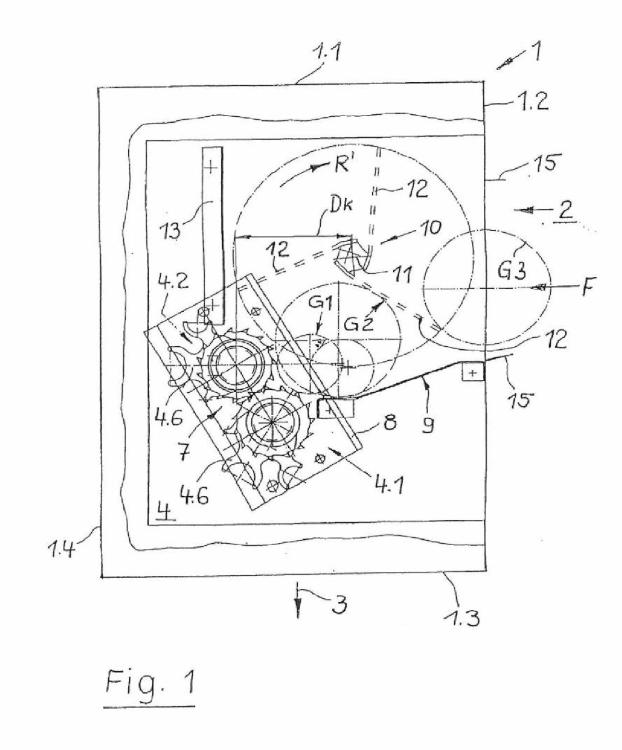

El nuevo dispositivo para comprimir recipientes vacíos, en particular botellas o latas de bebida de plástico o de hojalata, está compuesto de una carcasa que presenta un orificio de llenado, así como un orificio de salida (orificio de descarga) y una unidad de corte y prensado dispuesta en la carcasa. Están previstos también medios para accionar y controlar la unidad de corte y prensado, presentando la unidad de corte y prensado al menos dos cilindros dispuestos a distancia entre sí respecto a sus ejes de giro. Cada uno de los dos cilindros presenta varios discos, los 5 discos de trabajo, dispuestos a distancia axial entre sí.

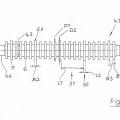

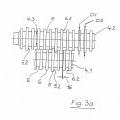

En esta unidad de corte y prensado está previsto especialmente que cada cilindro, visto en dirección longitudinal de su eje de giro, presente dos tipos de varias secciones, presentando al menos una de estas secciones, sucesivas de manera alterna, uno o varios discos separados axialmente, presentando estas secciones sucesivas respectivamente 10 otro diámetro exterior, estando desplazadas entre sí al menos las secciones con el diámetro exterior mayor en el estado montado de los dos cilindros y estando dispuestas las mismas una al lado de otra de modo que engranan (se solapan) parcialmente con sus superficies periféricas, formando así en cada caso un disco de corte. En estos discos de corte está prevista en su superficie periférica al menos una ranura que atraviesa los dos flancos de los discos de corte. 15

La longitud de las secciones con el diámetro mayor es preferentemente menor que la longitud de las secciones que presentan uno o varios discos de diámetro menor. El diámetro de los discos mayores es preferentemente de 79 mm, el diámetro de las secciones más largas, las zonas de prensado, es de 70 mm y el diámetro central de los cilindros es de 50 mm. 20

Las secciones con el diámetro exterior menor presentan además varias escotaduras, que están orientadas radialmente hacia adentro y se extienden hasta un diámetro central de tal modo que están formados varios discos de presión separados respectivamente entre sí por la anchura de la escotadura.

En al menos uno de estos discos de presión está prevista preferentemente al menos una ranura en su 25 superficie periférica, atravesando cada ranura prevista los dos flancos del respectivo disco de presión.

Dado que el nuevo dispositivo para comprimir recipientes vacíos debe permitir la compresión fiable tanto de botellas de bebida o latas de bebida de plástico, en particular botellas de PET, como de recipientes de hojalata, los requerimientos a cumplir son también múltiples. En los trabajos destinados a solucionar el problema, o sea los 30 análisis teóricos y los ensayos prácticos, se ha comprobado que no sólo el diseño (la forma) y la cantidad de discos de corte son importantes en sí, sino que también el dimensionamiento de la llamada holgura de corte entre discos de corte contiguos y el material utilizado para los cilindros de corte actúan positiva o negativamente sobre los parámetros de rendimiento de tal dispositivo, incluidos su disponibilidad y coste de mantenimiento.... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para comprimir recipientes vacíos, en particular botellas o latas de bebida de plástico, en particular PET, o de hojalata, que comprende 5

una carcasa (1) con un orificio de llenado (2) , así como un orificio de salida (3) y

una unidad de corte y prensado (4) dispuesta en la carcasa (1) , así como medios para accionar y controlar la unidad de corte y prensado (4) ,

presentando la unidad de corte y prensado (4) al menos dos cilindros (4.1 y 4.2) dispuestos a distancia entre sí respecto a sus ejes de giro, 10

caracterizado por que

cada uno de los cilindros (4.1 y 4.2) presenta, visto en dirección longitudinal de su eje de giro (A1; A2) , dos tipos de varias secciones (S1 y S2) , 15

presentando respectivamente las secciones (S1 y S2) , sucesivas de manera alterna, otro diámetro exterior (D1; D2) y

estando desplazadas entre sí al menos las secciones (S2) con el diámetro exterior mayor (D2) en el estado montado de los dos cilindros (4.1 y 4.2) y estando dispuestas las mismas una al lado de otra de modo que engranan/se solapan parcialmente con sus superficies periféricas, formando así en cada caso un disco de corte 20 (5) , cuyas superficies periféricas (5.1) presentan en cada caso al menos una ranura, y

las secciones (S1) con el diámetro exterior menor (D1) presentan varias escotaduras (E) , que están orientadas radialmente hacia adentro y se extienden hasta un diámetro central (4.3) , de tal modo que están formados varios discos de presión (6) separados entre sí respectivamente por la anchura (B3) de la escotadura (E) 25

2. Dispositivo de acuerdo con la reivindicación 1,

caracterizado por que la longitud (L2) de las secciones (S2) con el diámetro exterior mayor (D2) es menor que la longitud (L1) de las secciones (S1) que presentan el diámetro exterior menor (D1) .

3. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que la llamada holgura de corte (16) entre discos contiguos (6 o 5 y 6) tiene un valor de 0, 2 mm a 2 mm.

4. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes, 35

caracterizado por que el solapamiento de discos contiguos y opuestos tiene un valor de 0, 5 mm a 2, 5 mm, preferentemente de 10% de la anchura de un disco (5 o 6) .

5. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que los cilindros están compuestos preferentemente de material 42CrMoS4. 40

6. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que los discos de los cilindros (4.1 y 4.2) están endurecidos y presentan una dureza máxima de 55 HRc.

7. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que los cojinetes de los cilindros (4.1 y 4.2) están insertados desde el exterior en las placas de cojinete (8) .

8. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes, 50

caracterizado por que el diámetro (D2) de las secciones (S2) es preferentemente de 79 mm, el diámetro (D1) de las secciones menores (S1) es de 70 mm y el diámetro central (4.3) de los cilindros (4.1 y 4.2) es de 50 mm.

9. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que la velocidad de giro de los cilindros es preferentemente de 60 U/min. 55

10. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que los discos de corte (5) presentan ranuras (5.3) que están realizadas en su superficie periférica (5.1) y cuyo flanco (FL) , situado detrás en dirección circunferencial (R, R) , forma con la superficie periférica (5.1) un gancho (5.4) en ángulo agudo que señala en dirección circunferencial, presentando el flanco de 60 ranura (FL) , que comienza en la punta (S) , un desarrollo lineal y dirigido en contra del sentido de giro (R, R) de los cilindros y presentado una configuración arqueada la zona de transición subsiguiente (K) hacia la base de ranura (N) y/o hacia el flanco de ranura (F1L o F2L) situado en dirección circunferencial.

11. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes, 65

caracterizado por que los dos flancos de ranura (FL y F1L) discurren en paralelo o divergen entre sí (FL, F2L) .

12. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que el ángulo agudo seleccionado (W) del gancho (5.4) es preferentemente de 45º a 80º.

13. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que delante de la unidad de corte y prensado (4) está montado un separador/seleccionador (10) .

14. Dispositivo de acuerdo con la reivindicación 13,

caracterizado por que el separador/seleccionador (10) es un árbol de pala que presenta tres o cuatro palas (12) , 10 cuyos extremos de pala libres están situados detrás, visto en dirección de giro (R) .

15. Dispositivo de acuerdo con la reivindicación 14,

caracterizado por que las palas fijadas en el centro, es decir, en el eje de giro (11) , están configuradas de forma poligonal (17) o de forma arqueada (18) hacia sus extremos libres. 15

16. Dispositivo de acuerdo con la reivindicación 13,

caracterizado por que el separador/seleccionador (10) presenta, observado en la vista lateral (frontal) , dos árboles en forma de estrella.

17. Dispositivo de acuerdo con la reivindicación 13, 14, 15 o 16,

caracterizado por que en las secciones superficiales del separador (10) , que entran en contacto temporalmente con los recipientes alimentados, están dispuestos elementos de perforación (21) que señalan en dirección de giro (R) .

18. Dispositivo de acuerdo con al menos una de las reivindicaciones precedentes,

caracterizado por que el dispositivo se puede acoplar a máquinas automáticas de recogida de botellas y/o latas o se puede combinar con tales aparatos.

19. Procedimiento para comprimir recipientes vacíos, en particular botellas o latas de bebida de plástico, en 30 particular PET, o de hojalata, mediante la utilización de un dispositivo de acuerdo con al menos una de las reivindicaciones 1 a 18,

caracterizado por que los recipientes alimentados se perforan/se cortan en zonas parciales mediante una sección (S2) respectivamente de tal modo que algunas de las secciones de pared de un recipiente, presionadas una contra otra y cortadas, se enganchan entre sí al separarse por secciones el material aplanado en la unidad de corte y 35 prensado, y al mismo tiempo se comprimen las zonas del recipiente, contiguas a las zonas parciales perforadas, mediante la otra sección respectiva (S1) , dispuesta axialmente al lado de la primera sección (S2) , de los cilindros (4.1 y 4.2) y, por tanto, los recipientes compactados en forma de placa abandonan el orificio de salida (3) del dispositivo.

20. Dispositivo de acuerdo con la reivindicación 19,

caracterizado por que el proceso de enganchado tiene lugar casi en la fase final de tal etapa.

21. Procedimiento de acuerdo con la reivindicación 19,

caracterizado por que el proceso de enganchado tiene lugar directamente, o sea, a medida que avanza tal etapa. 45

Patentes similares o relacionadas:

Máquina trituradora y herramienta para utilizar en una máquina trituradora, del 3 de Junio de 2020, de KOMPTECH GmbH: Máquina trituradora con una unidad de trituración, que consta de un rotor de trituración que soporta la herramienta, una cuchilla complementaria ajustable y un tambor […]

Molino desfibrador, del 7 de Mayo de 2020, de TOMSA DESTIL, S.L: 1. Molino desfibrador caracterizado porque comprende: - una tolva para la entrada de productos a desfibrar, - un primer disco y un segundo disco , dispuestos […]

Cuerpo de cuchilla para dispositivos trituradores, del 8 de Abril de 2020, de LIG GmbH: Cuerpo de cuchilla para dispositivos trituradores, que consta de un cuerpo de diente que puede fijarse sobre un rodillo triturador o similar y al menos […]

Soporte para púas de peine, del 8 de Abril de 2020, de LIG GmbH: Soporte para púas de peine para dispositivos de conminución con púas de corte provistas en rodillos de conminución, que interactúan con las […]

Dispositivo y procedimiento para procesar material termoplástico con un dispositivo de soplado para un sinfín de transporte, del 5 de Febrero de 2020, de NEXT GENERATION RECYCLINGMASCHINEN GMBH: Dispositivo (1a..1i) para la elaboración de material termoplástico, que comprende - un contenedor de almacenamiento para recibir partículas de […]

Dispositivo para el recorte de madera, del 1 de Enero de 2020, de Eschlböck - Maschinenbau Gesellschaft m.b.H: Dispositivo para el recorte de madera, que comprende una pluralidad de discos de rotor dispuestos sobre un eje de rotor de un rotor, […]

Dispositivo de trituración con un sistema de peine, del 20 de Noviembre de 2019, de LIG GmbH: Dispositivo de trituración con un sistema de peine (I), en el que el dispositivo de trituración presenta al menos un rodillo de trituración rotativamente […]

Dispositivo de trituración para triturar material de triturado, del 13 de Noviembre de 2019, de LIG GmbH: Instalación de trituración para triturar material de triturado, especialmente para su uso en el campo del reciclaje y del procesamiento de residuos, […]