COMPOSICION CATALITICA Y PROCEDIMIENTO PARA LA TRANSALQUILACION DE HIDROCARBUROS AROMATICOS.

Composición catalítica que comprende una zeolita que presenta una estructura cristalina con aberturas constituidas por 12 tetrahedros,

y ?-alúmina como aglutinante inorgánico, estando dicha composición caracterizada porque presenta un volumen de poro, obtenido añadiendo las fracciones de mesoporosidad y macroporosidad presentes en la propia composición catalítica, que es superior o igual a 0,7 cm3/g, en la que por lo menos 30% de dicho volumen está constituido por poros con un diámetro superior a 100 nanómetros

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/014519.

Solicitante: POLIMERI EUROPA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: PIAZZA BOLDRINI, 1,20097 SAN DONATO MILANESE (MI).

Inventor/es: GIROTTI, GIANNI, BENCINI, ELENA.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B01J29/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 29/00 Catalizadores que contienen tamices moleculares. › Zeolitas aluminosilicatos cristalinos; sus compuestos isomorfos.

- B01J29/08Y

- B01J35/00D

- B01J35/00D2

- B01J35/10 B01J […] › B01J 35/00 Catalizadores en general, caracterizados por su forma o propiedades físicas. › caracterizados por sus propiedades de superficie o su porosidad.

- B01J37/00B

- C07C6/12D

- C10G29/20B

Clasificación PCT:

- B01J29/04 B01J 29/00 […] › que tienen propiedades de intercambiadores de base, p. ej. zeolitas cristalinas, arcillas puenteadas.

- B01J35/10 B01J 35/00 […] › caracterizados por sus propiedades de superficie o su porosidad.

- C07C6/12 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 6/00 Preparación de hidrocarburos a partir de hidrocarburos con número diferente de átomos de carbono por reacciones de redistribución. › exclusivamente en hidrocarburos que contienen un ciclo aromático de seis miembros.

- C10G29/20 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 29/00 Refino de aceites de hidrocarburos, en ausencia de hidrógeno, por medio de otros productos químicos. › Compuestos orgánicos que no contienen átomos de metal.

Clasificación antigua:

- B01J29/04 B01J 29/00 […] › que tienen propiedades de intercambiadores de base, p. ej. zeolitas cristalinas, arcillas puenteadas.

- B01J35/10 B01J 35/00 […] › caracterizados por sus propiedades de superficie o su porosidad.

- C07C6/12 C07C 6/00 […] › exclusivamente en hidrocarburos que contienen un ciclo aromático de seis miembros.

- C10G29/20 C10G 29/00 […] › Compuestos orgánicos que no contienen átomos de metal.

Fragmento de la descripción:

Composición catalítica y procedimiento para la transalquilación de hidrocarburos aromáticos.

La presente invención se refiere a composiciones catalíticas que comprenden una zeolita y un aglutinante inorgánico, caracterizadas porque presentan unas características mecánicas y de porosidad específicas, adecuadas para ser utilizadas como catalizadores en reactores industriales de lecho fijo.

Para su utilización en los reactores industriales de lecho fijo, los materiales zeolíticos deben estar contenidos en catalizadores constituidos por la propia zeolita y en un aglutinante inorgánico, adecuadamente preparados. Dicha preparación, de hecho, proporciona nuevas características mecánicas al catalizador, en comparación con las materias primas de partida, que son necesarias para evitar su rotura y la consiguiente producción de polvo fino durante las operaciones de carga, funcionamiento y descarga del reactor industrial.

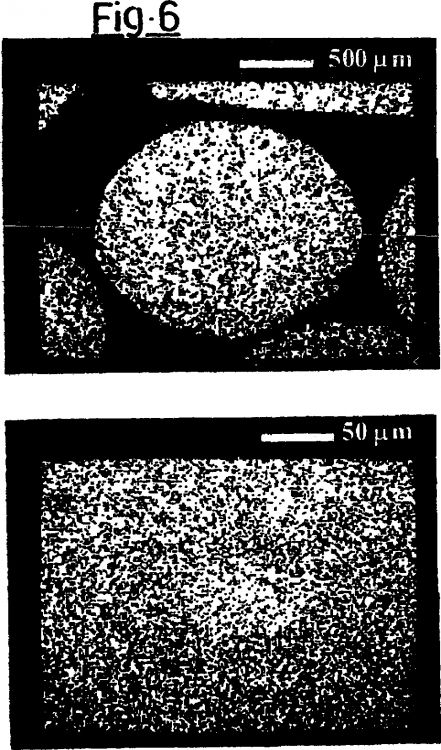

Los catalizadores resultantes deberían presentar además características de porosidad extrazeolíticas tales como para minimizar la resistencia a la transferencia de masa a los reaccionantes y productos de la parte exterior a la interior del catalizador y viceversa. Las características de porosidad extrazeolíticas, y en particular su valor absoluto y el porcentaje de distribución de dicha porosidad en relación con las dimensiones del poro, representan un aspecto fundamental para los rendimientos del catalizador. Además de la función de estos aspectos en los rendimientos del catalizador, debe también considerarse el efecto del tamaño de partícula del catalizador: la resistencia a la difusión de los reaccionantes y de los productos dentro de la estructura porosa del catalizador demuestra que es mayor con un aumento en el tamaño de las partículas del catalizador.

Con respecto a los rendimientos catalíticos, resulta preferido, en el caso, por ejemplo, de los catalizadores en forma granulada, que presenten una dimensión tan reducida como sea posible, lo que, sin embargo, por razones evidentes, origina una disminución en las características mecánicas del catalizador, en particular, su resistencia al aplastamiento. Las características mecánicas del catalizador, además, se reducen más con un aumento en la porosidad extrazeolítica.

Puede así afirmarse que, hasta ahora, la mejora en las propiedades de difusión de un catalizador se obtenía en detrimento de las características mecánicas, ya que las primeras están positivamente influenciadas por un aumento en la porosidad extrazeolítica y por una disminución del diámetro de la partícula del catalizador, mientras que las segundas están por otra parte negativamente influenciadas por una aumento en la porosidad extrazeolítica y por una disminución en el diámetro de la partícula del catalizador.

La patente US nº 5.118.896, por ejemplo, describe la preparación de un catalizador, partiendo de una zeolítica y de un aglutinante inorgánico en polvo, caracterizada por una porosidad extrazeolítica cuya fracción con un radio de poro con dimensiones superiores a 450 Å es igual a 0,25-0,50 cm3/g y con un diámetro de la partícula del catalizador

La patente US nº 4.169.111 describe un procedimiento para la producción de etilbenceno caracterizado porque parte de los dietilbencenos producidos en la sección de alquilación se reciclan a la propia sección de alquilación mientras que la parte restante de dietilbencenos y de trietilbencenos se envía a la sección de transalquilación y en el que, tanto en las secciones de alquilación como de transalquilación, un catalizador a base de zeolita, preferentemente zeolita Y, y un aglutinante inorgánico se utilizan conjuntamente con un aglutinante inorgánico. El catalizador utilizado en ambas secciones se prepara en forma de extruidos para proporcionar las características mecánicas necesarias, a fin de tener una relación entre la superficie externa y el volumen de la partícula del catalizador comprendida preferentemente en el intervalo entre 0,22 y 0,4 m-1 (85-160 pulgadas-1) y presenta poros con un radio que oscila entre 150 y 500 A, estos últimos sin embargo no tienen ninguna función y asimismo, no se atribuye ninguna función al volumen total del poro o a la fracción de volumen de poro con un radio que oscila entre 150 y 500 A, que no están aún descritas. Con respecto a las elevadas relaciones entre la superficie externa y el volumen de los catalizadores formado, se consigue también recurrir a geometrías específicas tales como cilindros de dilobato, trilobato u otras formas curvas, es conocido que proporcionan mejores propiedades en la difusión de los reaccionantes y de los productos dentro de la masa del lecho catalítico, y no dentro de la partícula de catalizador, con una modesta mejora consiguiente en los rendimientos totales de los reactores en los que se utilizan dichos catalizadores.

La patente US nº 5.182.242 describe la preparación de un catalizador constituido por una zeolita y un aglutinante inorgánico caracterizado por una baja acidez. Se utiliza un polímero con metal como aditivo en la preparación, que, como resultado de la calcinación, se elimina, dejando como residuo la parte inorgánica constituyente en forma de óxido. Todos los óxidos de los grupos IVA y IVB, así como las mezclas de óxidos tales como sílice/alúmina, sílice/magnesia, sílice/óxido de circonio y sílice/dióxido de titanio son adecuados como componentes aglutinantes inorgánicos del catalizador.

El documento EP 847 802 describe la preparación de un catalizador a base de zeolita beta y un aglutinante inorgánico caracterizado por un porosidad extrazeolítica, es decir la porosidad obtenida sumando la fracción de mesoporos y macroporos. El catalizador descrito, de hecho, tenía una fracción igual a por lo menos 25% de dicha porosidad extrazeolítica constituida por poros que tienen un radio superior a 100 Å y un volumen de poro, todavía referido a la porosidad extrazeolítica sola, de no menos de 0,8 cc/g. La resistencia al aplastamiento de la partícula catalítica indicada en el Ejemplo 4 del documento EP 847 802 (catalizador A1) se demuestra que es igual a 1,3 kg/mm.

En el contexto de la presente invención se ha descubierto un catalizador zeolítico con características de porosidad específicas que son tales como para garantizar rendimientos catalíticos particularmente altos en cuanto a la duración y consiguiente productividad, y al mismo tiempo con excelentes características mecánicas, tales como la resistencia al aplastamiento y la resistencia a la abrasión.

Un objeto de la presente invención por consiguiente se refiere a una composición catalítica que comprende una zeolita que tiene una estructura cristalina con aberturas constituidas por 12 tetrahedros, es decir, que pertenecen al grupo de zeolitas con poros grandes, y ?-alúmina como aglutinante inorgánico, caracterizándose dicha composición por un volumen de poro, obtenido añadiendo las fracciones con mesoporosidad y macroporosidad presentes en la propia composición catalítica, que es mayor o igual a 0,7 cc/g, en la que por lo menos el 30% de dicho volumen consta de poros con un diámetro superior a 100 nanómetros.

La suma de las fracciones con mesoporosidad y macroporosidad presentes en la composición catalítica se indica a continuación como porosidad extrazeolítica, mientras que la fracción con microporosidad presente en la composición catalítica, que es debida a la contribución a la zeolita sola, se indica como porosidad zeolítica.

Las terminologías microporosidad, mesoporosidad o porosidad de transición y macroporosidad se utilizan en la presente memoria de acuerdo con la clasificación de Dubinin proporcionada en la introducción a Powder Surface Area, publicación de Wiley-Interscience, autores Lowell y Seymour, capítulo 10, página 80 (1979) y corresponden a los intervalos de porosidad siguientes:

La zeolita contenida en la composición catalítica de la presente invención se selecciona de entre el grupo de zeolitas con poros grandes y puede,...

Reivindicaciones:

1. Composición catalítica que comprende una zeolita que presenta una estructura cristalina con aberturas constituidas por 12 tetrahedros, y ?-alúmina como aglutinante inorgánico, estando dicha composición caracterizada porque presenta un volumen de poro, obtenido añadiendo las fracciones de mesoporosidad y macroporosidad presentes en la propia composición catalítica, que es superior o igual a 0,7 cm3/g, en la que por lo menos 30% de dicho volumen está constituido por poros con un diámetro superior a 100 nanómetros.

2. Composición catalítica según la reivindicación 1, que presenta una resistencia al aplastamiento igual o superior a 1,7 kg/mm.

3. Composición catalítica según la reivindicación 1, que presenta una densidad aparente no superior a 0,5 cm3/g.

4. Composición catalítica según la reivindicación 1, en forma de partículas que presentan un diámetro no inferior a 1,8 mm.

5. Composición catalítica según la reivindicación 4, en forma de partículas que presentan un diámetro no inferior a 2,0 mm.

6. Composición catalítica según la reivindicación 1, en forma de gránulos cilíndricos.

7. Composición catalítica según la reivindicación 1, en la que la zeolita se selecciona de entre zeolita Y, zeolita beta y ZSM-12.

8. Composición catalítica según la reivindicación 1, en la que la zeolita está en forma ácida.

9. Composición catalítica según la reivindicación 1, en la que la zeolita y el aglutinante están en una relación en peso superior a 1:1 e inferior o igual a 4:1.

10. Composición catalítica según una o más de las reivindicaciones anteriores, en la que la zeolita es la zeolita Y.

11. Composición catalítica según la reivindicación 10, en la que la zeolita Y presenta una relación molar SiO2/Al2O3 comprendida entre 10 y 20.

12. Composición catalítica según la reivindicación 11, en la que la zeolita Y presenta una relación molar SiO2/Al2O3 comprendida entre 11 y 17.

13. Composición catalítica según la reivindicación 10, 11 ó 12, en la que la zeolita Y está en forma ácida.

14. Procedimiento para la preparación de las composiciones catalíticas según una o más de las reivindicaciones 1 a 13, que comprende:

15. Procedimiento según la reivindicación 14, en el que, en la etapa (b), el mezclado al que se somete la mezcla durante la adición del ácido se efectúa a una velocidad comprendida entre 200 y 600 rpm.

16. Procedimiento según la reivindicación 14, en el que, en la etapa (b), el ácido se selecciona de entre ácido acético, ácido nítrico y ácido oxálico.

17. Procedimiento según la reivindicación 16, en el que el ácido es el ácido acético.

18. Procedimiento para la transalquilación de hidrocarburos aromáticos que comprende poner en contacto un hidrocarburo aromático con uno o más hidrocarburos aromáticos polialquilados en presencia de una composición catalítica según una o más de las reivindicaciones 1 a 13, actuando de manera que la reacción tenga lugar por lo menos parcialmente en fase líquida.

19. Procedimiento según la reivindicación 18, en el que la composición catalítica contiene zeolita Y en forma ácida.

20. Procedimiento según la reivindicación 19, en la que la zeolita Y presenta una relación molar SiO2/Al2O3 comprendida entre 10 y 20.

21. Procedimiento según la reivindicación 18, 19 ó 20 realizado a una temperatura comprendida entre 150 y 300ºC, a una presión comprendida entre 2,03 y 5,065 MPa (20 a 50 atm) y una WHSV comprendida entre 0,5 y 10 horas-1.

22. Procedimiento según la reivindicación 18, 19 ó 20, en el que la relación molar entre el hidrocarburo aromático y la suma de los hidrocarburos aromáticos polialquilados oscila entre 1 y 40.

23. Procedimiento según la reivindicación 22, en el que la relación molar entre el hidrocarburo aromático y los hidrocarburos aromáticos polialquilados oscila entre 3 y 30.

24. Procedimiento según la reivindicación 18, 19 ó 20, en el que el hidrocarburo aromático es el benceno.

25. Procedimiento según la reivindicación 18, 19 ó 20, en el que el hidrocarburo aromático polialquilado es el dietilbenceno, opcionalmente mezclado con trietilbenceno o el diisopropilbenceno, opcionalmente mezclado con triisopropilbenceno.

26. Procedimiento según las reivindicaciones 24 y 25, en el que el hidrocarburo aromático es el benceno y el hidrocarburo aromático polialquilado es el dietilbenceno y opcionalmente el trietilbenceno.

27. Procedimiento para preparar hidrocarburos aromáticos monoalquilados, que comprende:

28. Procedimiento según la reivindicación 27, en el que en la etapa (c) la composición catalítica contiene zeolita Y en forma ácida.

29. Procedimiento según la reivindicación 28, en el que la zeolita Y presenta una relación molar SiO2/Al2O3 comprendida entre 10 y 20.

30. Procedimiento según la reivindicación 27, 28 ó 29, en el que en la etapa (a) el catalizador ácido es una composición catalítica que contiene una zeolita.

31. Procedimiento según la reivindicación 30, en la que la zeolita es la zeolita beta.

32. Procedimiento según la reivindicación 27, 28 ó 29, en el que en la etapa (a) la olefina es el etileno o el propileno.

33. Procedimiento según la reivindicación 32, en el que la olefina es el etileno.

34. Procedimiento según la reivindicación 27, 28 ó 29, en el que en la etapa (a) el hidrocarburo aromático es el benceno.

35. Procedimiento según la reivindicación 27, 28 ó 29, en el que en la etapa (a) el catalizador contiene zeolita beta, la olefina es el etileno y el hidrocarburo aromático es el benceno.

36. Procedimiento según la reivindicación 27, 28 ó 29, en el que en la etapa (b) la fracción de hidrocarburos aromáticos polialquilados contiene predominantemente hidrocarburos aromáticos dialquilados.

37. Procedimiento según la reivindicación 27, 28 ó 29, en el que en la etapa (a) el hidrocarburo es el benceno y la olefina es el etileno, en la etapa (b) la primera fracción contiene benceno, la segunda contiene etilbenceno, la tercera fracción contiene predominantemente dietilbenceno y la última fracción está constituida por una mezcla de hidrocarburos pesados con un punto de ebullición igual o superior a 260ºC, y en la etapa (c) la tercera fracción se pone en contacto con el benceno

38. Procedimiento según la reivindicación 37, en el que el catalizador ácido en la etapa (a) es la zeolita beta.

39. Procedimiento según la reivindicación 27, 28, 29 ó 37, en el que la fracción de productos polialquilados alimentados a la etapa (c) contiene una mezcla de aceite fundente.

40. Procedimiento según la reivindicación 27, 28, 29 ó 37, en el que la fracción de productos polialquilados alimentados a la etapa (c) contiene butilbencenos en una cantidad no superior al 2% en peso con respecto al peso total de la mezcla alimentada.

Patentes similares o relacionadas:

Óxidos mixtos de metales de transición, catalizadores de hidrotratamiento obtenidos de los mismos y procedimiento de preparación que comprende procedimientos sol-gel, del 15 de Julio de 2020, de ENI S.P.A.: Óxido mixto, que presenta la fórmula general (A2): Xa Yb Zc Od . pC (A2) en la que X se selecciona de Ni, Co y mezclas de los mismos, […]

Catalizadores de hidrodesmetalización y de hidrodesulfuración e implementación en un procedimiento de unión de formulación única, del 24 de Junio de 2020, de IFP ENERGIES NOUVELLES: Sistema catalítico que comprende al menos dos catalizadores en los que - el primer catalizador comprende - un contenido de metal o […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Material catalizador y procedimiento para su producción, del 17 de Junio de 2020, de SACHTLEBEN CHEMIE GMBH: Material catalizador a base de TiO2 en forma de partícula con un contenido de óxido de metal, seleccionado de óxido de vanadio y óxido de wolframio, y/o precursores de los […]

Uso de un material de partículas compuestas soportadas, procedimiento de producción de dicho material y procedimiento para producir compuestos usando material de partículas compuestas soportadas como catalizador para síntesis química, del 10 de Junio de 2020, de ASAHI KASEI KABUSHIKI KAISHA: Uso de un material de partículas compuestas soportadas que comprende: una partícula compuesta formada de un níquel oxidado y X, en el que X representa al menos uno de […]

Catalizador para un procedimiento de desparafinado por hidrogenación y método para fabricar el mismo, del 27 de Mayo de 2020, de SK INNOVATION CO., LTD: Método de fabricación de un catalizador para un procedimiento de hidrodesparafinado, que comprende las etapas de: (a) preparar un soporte […]

Procedimiento para la preparación de orto-fenilfenol (OPP), del 13 de Mayo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la preparación de orto-fenilfenol (OPP) mediante deshidrogenación catalítica de al menos un compuesto del componente A, que […]

Catalizador de reformado con vapor y procedimiento para fabricar el mismo, del 6 de Mayo de 2020, de HALDOR TOPS E A/S: Un procedimiento para la producción de un precursor de catalizador de níquel soportado, comprendiendo dicho procedimiento las etapas siguientes: i) proporcionar […]