COMPOSICION CATALITICA DE DESHIDROGENACION.

Una composición catalítica que comprende un primer componente seleccionado de componentes metales nobles del Grupo VIII o mezclas de los mismos,

un segundo componente en una cantidad de 0,9 a 1,1 por ciento en peso, basado en el peso total de la composición seleccionado del grupo constituido por componentes de metal alcalino o alcalinotérreo o mezclas de los mismos y un tercer componente seleccionado del grupo constituido por estaño, germanio, plomo, indio, galio, talio y mezclas de los mismos, todos ellos sobre un soporte de alúmina que comprende esencialmente theta-alúmina y que tiene una superficie específica de 50 a 120 m2/g y una densidad aparente a granel de al menos 0,5 g/cm3 en donde la relación molar del primer componente al tercer componente está comprendida en el intervalo de 1,5 a 1,7

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US03/10089.

Solicitante: UOP LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 25 EAST ALGONQUIN ROAD,DES PLAINES, IL 60017-5017.

Inventor/es: SACHTLER,J.W.,ADRIAAN UOP LLC, VOSKOBOYNIKOV,TIMUR V.,UOP LLC, WEI,DANIEL H.,UOP,LLC, VORA,BIPIN V.,UOP LLC.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B01J21/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 21/00 Catalizadores que contienen los elementos, los óxidos o los hidróxidos de magnesio, de boro, de aluminio, de carbono, de silicio, de titanio, de zirconio o de hafnio. › Alúmina.

- B01J23/62 B01J […] › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › con galio, indio, talio, germanio, estaño o plomo.

- C07C5/32B4B

Clasificación PCT:

- B01J23/58 B01J 23/00 […] › con metales alcalinos o alcalinotérreos o berilio.

- B01J23/62 B01J 23/00 […] › con galio, indio, talio, germanio, estaño o plomo.

- C07C5/32 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 5/00 Preparación de hidrocarburos a partir de hidrocarburos que contienen igual número de átomos de carbono. › por deshidrogenación con formación de hidrógeno libre.

Clasificación antigua:

Fragmento de la descripción:

Composición catalítica de deshidrogenación.

Antecedentes de la invención

Esta invención se refiere a la conversión de hidrocarburos, especialmente la deshidrogenación de hidrocarburos deshidrogenables, en presencia de una composición catalítica. La invención se refiere también a una nueva composición catalítica.

La deshidrogenación de hidrocarburos es un proceso comercial importante debido a la gran demanda de hidrocarburos deshidrogenados para la fabricación de diversos productos químicos tales como detergentes, gasolinas de alto octano, productos farmacéuticos, plásticos, cauchos sintéticos, y otros productos bien conocidos por los expertos en la técnica. Un ejemplo de este proceso es la deshidrogenación de isobutano para producir isobutileno que puede polimerizarse para proporcionar agentes de pegajosidad para adhesivos, aditivos de índice de viscosidad para aceites de motor, aditivos resistentes al impacto y antioxidantes para plásticos y como componente para gasolina oligomerizada.

La técnica anterior es conocedora de diversas composiciones catalíticas que contienen un componente metal noble del Grupo VIII, un componente de metal alcalino o alcalinotérreo, y un componente seleccionado del grupo constituido por estaño, germanio, plomo, indio, galio, talio, o mezclas de los mismos. Sin embargo, la técnica anterior no ha conocido hasta ahora una composición catalítica que tenga una superficie específica de 120 m2/g o menor, que tenga una ABD de 0,5 g/cm3 o mayor y una relación molar del componente metal noble del Grupo VIII al componente seleccionado del grupo constituido por estaño, germanio, plomo, indio, galio, talio o mezclas de los mismos en el intervalo de 1,5 a 1,7.

US-A-4.070.413 describe un proceso de deshidrogenación que utiliza un catalizador que comprende un metal del Grupo VIII y litio, impregnados ambos sobre un soporte de alúmina. El soporte de alúmina se caracteriza adicionalmente porque ha sido tratado hidrotérmicamente en vapor de agua a una temperatura de 800º a 1200ºC. El catalizador de esta invención se distingue del de la patente '413 en que el presente catalizador comprende, además de un componente metálico del Grupo VIII y un componente metálico alcalino o alcalinotérreo, un componente seleccionado del grupo constituido por estaño, germanio, plomo, indio, galio, talio o mezclas de los mismos. Adicionalmente, el soporte catalítico de esta invención tiene una ABD mayor que el descrito en la patente '413. La patente '413 describe un catalizador que tiene una ABD tratada pre-hidrotérmicamente de 0,25 a 0,45 g/cm3. Por el Ejemplo III, se ve que las composiciones de catalizador finales del catalizador de la patente '413 tienen una ABD de 0,3. El catalizador de esta invención debe tener una ABD final de al menos 0,5 g/cm3.

US-A-4608360 describe una composición catalítica que comprende un componente metal noble del Grupo VIII, in componente co-formado de metal IVA, y un metal alcalino o alcalinotérreo sobre un soporte de alúmina que tiene una superficie específica de 5 a 150 m2/g. Adicionalmente, el soporte de alúmina de la patente '360 se caracteriza porque el diámetro medio de poro es 300 Angstroms o menos y más del 55% del volumen total de poros del soporte está asociado con poros que tienen un diámetro medio de 600 Angstroms o más. En cambio, el catalizador de esta invención se caracteriza porque tiene una superficie específica de 120 m2/g o menos y una ABD de 0,5 g/cm3 o más. El catalizador del Ejemplo II de la patente '360 tiene una ABD de 0,3. Adicionalmente, el catalizador de la presente invención contiene muy poco de su volumen total de poros en poros que tengan un diámetro de 600 Angstroms o más, mientras que el catalizador '360 tiene más del 50% de su volumen total de poros asociado con poros que tienen diámetros medios de 600 Angstroms o más.

US-A-4.717.779 describe un proceso para deshidrogenación de hidrocarburos deshidrogenables que utiliza un catalizador selectivo de oxidación que comprende un componente metal noble del Grupo VIII, un componente del Grupo IVA, y en caso deseado un componente del Grupo IA o IIA. Los componentes se preparan sobre un soporte de alúmina en el cual un precursor de alúmina posee una ABD menor que 0,6 g/cm3 que, después de calcinación a una temperatura de 900º a 1500ºC, dará como resultado una alúmina que posee una ABD de 0,3 a 1,1 g/cm3, y en donde más del 40% del volumen de poros está presente en poros mayores que 1500 Angstroms. En contraste, el catalizador de la presente invención tiene una ABD de 0,5 g/cm3 o mayor y preferiblemente de 0,6 g/cm3 o mayor, y una relación molar del componente metal noble del Grupo VIII al componente del Grupo IVA, Grupo IA o IIA que está comprendida en el intervalo de 1,5 a 1,7. Adicionalmente, muy poco de volumen total de poros del catalizador, es decir, mucho menos del 40% del volumen total de poros del catalizador, está constituido por poros de 1500 Angstroms o mayores.

US-A-4.786.625 describe un catalizador para deshidrogenación de hidrocarburos deshidrogenables que comprende un componente metálico del grupo del platino, un componente de metal modificador seleccionado del grupo constituido por estaño, germanio, renio y mezclas de los mismos, y opcionalmente un componente de metal alcalino o alcalinotérreo, todos ellos sobre un soporte de óxido refractario, preferiblemente alúmina. El catalizador se caracteriza porque el componente metálico del grupo del platino está impregnado en la superficie. El catalizador de la presente invención no comprende componente alguno impregnado en la superficie y, adicionalmente, el soporte de alúmina del catalizador de la patente '625 no se caracteriza por requerir una ABD o superficie específica limitada.

US-A-4.788.371 describe un proceso de deshidrogenación catalítica oxidante con vapor que utiliza un solo catalizador que comprende un componente metal noble del Grupo VIII, uno o más componentes seleccionados del grupo constituido por litio, sodio, potasio, rubidio, cesio y francio; y uno o más componentes seleccionados del grupo constituido por boro, galio, indio, talio, germanio, estaño y plomo, todos ellos sobre un soporte de óxido inorgánico, preferiblemente alúmina que tiene una superficie específica de 1 a 500 m2/g, pero preferiblemente de 5 a 120 m2/g. El catalizador no describe una gama específica para el soporte de alúmina.

US-A-4.914.075 describe una composición catalítica que comprende un componente metal noble del Grupo VIII, un componente metal del Grupo IA o IIA y un componente seleccionado del grupo constituido por estaño, germanio, plomo, indio, galio, talio o mezclas de los mismos, todos ellos sobre un soporte de alúmina que tiene una superficie específica baja de 120 m2/g o menos y una ABD de 0,5 g/cm3 o más. Esta referencia describe un catalizador que tiene una relación molar de platino a estaño de 0,914.

EP 0 782 884 A1 describe un proceso para preparación de un catalizador que comprende un metal del Grupo VIII y un promotor no ácido dispersado sobre un soporte sólido de óxido refractario. En un ejemplo, se prepara un catalizador que comprende 0,3% en peso de Sn sobre gamma-alúmina, tratado adicionalmente de modo que contenga 0,75% en peso de Pt y 2,2% en peso de K. Otra composición catalítica tiene 0,3% en peso de Sn sobre theta-alúmina, tratada adicionalmente para contener 0,60% en peso de Pt y 0,73% en peso de K. Los catalizadores están testados respecto a actividad de deshidrogenación.

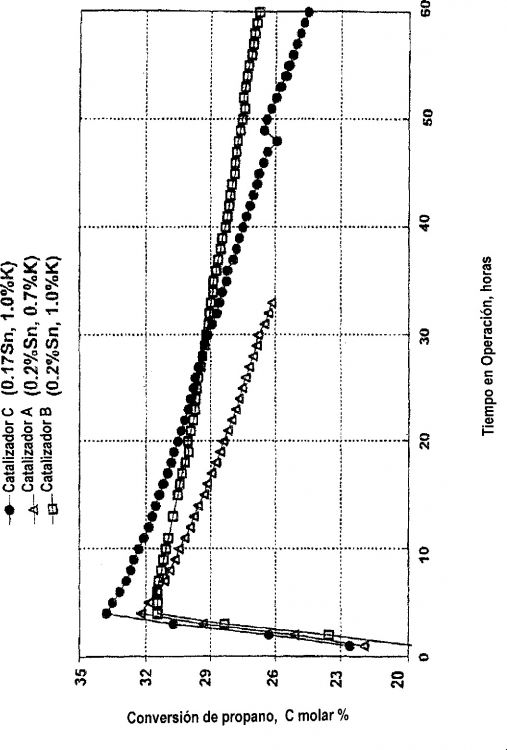

La presente invención es una composición catalítica y un proceso para su uso, en el que el catalizador tiene un soporte con una superficie específica de 120 m2/g o menos en asociación con una densidad aparente a granel (ABD) de al menos 0,5 g/cm3. El soporte se utiliza en asociación con un componente metálico del Grupo VIII, un componente metálico alcalino o alcalinotérreo y un tercer componente seleccionado del grupo constituido por estaño, germanio, plomo, indio, galio, talio y mezclas de los mismos. Sorprendentemente, se ha descubierto que un catalizador excelente, que posee un componente de metal alcalino o alcalinotérreo en una cantidad de 0,9 a 1,1 por ciento en peso basado en el peso total de la composición y una relación molar del componente metálico del grupo del platino al tercer componente de 1,5 a 1,7, demuestra una actividad inicial máxima de deshidrogenación de hidrocarburos y una mayor conversión desde 5 a 20 horas en operación.

Objetos y Realizaciones

Reivindicaciones:

1. Una composición catalítica que comprende un primer componente seleccionado de componentes metales nobles del Grupo VIII o mezclas de los mismos, un segundo componente en una cantidad de 0,9 a 1,1 por ciento en peso, basado en el peso total de la composición seleccionado del grupo constituido por componentes de metal alcalino o alcalinotérreo o mezclas de los mismos y un tercer componente seleccionado del grupo constituido por estaño, germanio, plomo, indio, galio, talio y mezclas de los mismos, todos ellos sobre un soporte de alúmina que comprende esencialmente theta-alúmina y que tiene una superficie específica de 50 a 120 m2/g y una densidad aparente a granel de al menos 0,5 g/cm3 en donde la relación molar del primer componente al tercer componente está comprendida en el intervalo de 1,5 a 1,7.

2. La composición catalítica de la reivindicación 1 en donde el primer componente es platino.

3. La composición catalítica de la reivindicación 1 en donde el segundo componente es potasio y/o el tercer componente es estaño.

4. La composición catalítica de la reivindicación 2, en donde el segundo componente es potasio y/o el tercer componente es estaño.

5. La composición catalítica de la reivindicación 1, en donde el catalizador comprende desde 0,01 a 5 por ciento en peso de platino como el primer componente, desde 0,9 a 1,1 por ciento en peso de potasio como el segundo componente y desde 0,01 a 5 por ciento en peso de estaño como el tercer componente.

6. La composición catalítica de cualquiera de las reivindicaciones 1-5 en donde la densidad aparente a granel es > 0,6 g/cm3.

7. Un proceso de deshidrogenación de hidrocarburos que comprende los pasos de puesta en contacto de un hidrocarburo en condiciones de deshidrogenación con el catalizador de cualquiera de las reivindicaciones 1-5.

8. El proceso de la reivindicación 7 en donde el hidrocarburo comprende hidrocarburos deshidrogenables que tienen de 2 a 30 átomos de carbono.

9. El proceso de la reivindicación 7 en donde las condiciones de deshidrogenación incluyen una temperatura de 400 a 900ºC, una presión de 0,01 a 10,1 bar (0,01 a 10 atmósferas) y una velocidad espacial horaria del líquido (LHSV) de 0,1 a 100 h-1.

10. El proceso de la reivindicación 7, en el cual los hidrocarburos deshidrogenables están constituidos por propano y butanos.

Patentes similares o relacionadas:

Procedimiento para la preparación de orto-fenilfenol (OPP), del 13 de Mayo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la preparación de orto-fenilfenol (OPP) mediante deshidrogenación catalítica de al menos un compuesto del componente A, que […]

Catalizador de reformado con vapor y procedimiento para fabricar el mismo, del 6 de Mayo de 2020, de HALDOR TOPS E A/S: Un procedimiento para la producción de un precursor de catalizador de níquel soportado, comprendiendo dicho procedimiento las etapas siguientes: i) proporcionar […]

Sistema de catalizador y proceso que utiliza el sistema de catalizador, del 8 de Abril de 2020, de SMH Co., Ltd: Sistema catalizador que comprende: (a) al menos una capa de un primer catalizador que comprende un metal activo de deshidrogenación sobre un soporte sólido; (b) al […]

Catalizador de partículas de plata recubiertas para la preparación de formaldehído, del 26 de Febrero de 2020, de ALLGEMEINE GOLD- UND SILBERSCHEIDEANSTALT AG: Proceso para producir cristales de plata de una fracción de partículas entre 0,5 - 1 mm con un recubrimiento poroso que tiene un espesor de 0,3 μm - 10 μm de material oxigenado […]

Composición de catalizador metálico, del 1 de Enero de 2020, de NORTH-WESTERN UNIVERSITY: Un procedimiento de formación de una composición de catalizador metálico, que comprende: realizar una pluralidad de ciclos de deposición de capas atómicas […]

PROCEDIMIENTO PARA LA METANACIÓN DIRECTA DE BIOGÁS, del 19 de Diciembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención se refiere a un procedimiento de obtención de un catalizador altamente activo, selectivo y estable y su uso en la metanación directa de biogásen […]

PROCEDIMIENTO PARA LA METANACIÓN DIRECTA DE BIOGÁS, del 17 de Diciembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento para la metanación directa de biogás. La presente invención se refiere a un procedimiento de obtención de un catalizador altamente activo, selectivo y estable […]

Método para la conversión catalítica de cetoácidos e hidrotratamiento en hidrocarburos, del 16 de Octubre de 2019, de NESTE OYJ: Un método para aumentar el peso molecular de un cetoácido, comprendiendo el método las etapas de proporcionar en un reactor una materia prima que comprende al menos un […]