COMPONENTE DE ENVASE Y PROCEDIMIENTO PARA SU FABRICACIÓN.

Componente de envase a base de material sintético conformado mediante termoconformación de material laminar plano,

mediante colada por inyección o mediante una combinación de colada por inyección y moldeo por soplado (injection blowmolding) o extrusión y moldeo por soplado (extrusion blowmolding) con una capa metálica generada en vacío mediante un procedimiento de pulverización catódica en calidad de capa de barrera con un buen efecto de bloqueo de paso contra el vapor de agua y los gases, en donde la capa metálica está barnizada, caracterizado porque la capa metálica se compone de plata, acero, estaño o zinc y, para la protección frente a la abrasión y la corrosión y para mejorar la estabilidad mecánica, se barniza con un barniz de sol-gel a base de alcoxisilanos y/o alcóxidos de metales y/o partículas inorgánicas o con un barniz que endurece por UV a base de epóxidos catiónicamente reticulados

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/007048.

Solicitante: Amcor Flexibles Kreuzlingen Ltd.

Nacionalidad solicitante: Suiza.

Dirección: Finkernstrasse 34 8280 Kreuzlingen SUIZA.

Inventor/es: HOFFMANN, MANFRED, LOHWASSER, WOLFGANG, WISARD, ANDRE, DIPPEL,Markus.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Agosto de 2008.

Clasificación Internacional de Patentes:

- B65D1/02B1

- C08J7/04D1

Clasificación PCT:

- B65D1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

- C08J7/04 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 7/00 Tratamiento químico o revestimiento de materiales modelados hechos de sustancias macromoleculares (revestimiento con materiales metálicos C23C; deposición electrolítica de metales C25). › Recubrimiento.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2365105_T3.pdf

Fragmento de la descripción:

La invención se refiere a una componente de envase según la cláusula precaracterizante de la reivindicación 1. En el marco de la invención se encuentra también un procedimiento adecuado para la fabricación del componente de envase según la cláusula precaracterizante de la reivindicación 7.

Desde hace tiempo, los alimentos son empaquetados en envases de vidrio o aluminio. Ambos materiales ofrecen una protección del cien por ciento frente al paso de gases y vapor de agua. Esto significa que ningún gas puede atravesar desde el exterior al interior la pared del envase, lo cual protege al alimento frente a su descomposición. Al mismo tiempo, tampoco pueden acceder gases desde el interior al exterior, lo cual protege al producto frente a una pérdida de aroma y a un secado.

Ambos envases no son óptimos desde un punto de vista ecológico y ofrecen, en relación con la configuración de la forma del envase, pocos grados de libertad. El aluminio tiene el inconveniente de que a partir del mismo no se pueden fabricar envases transparentes, y los envases de vidrio tienen la desventaja – junto al elevado propio peso – el que deba siempre de contarse con esquirlas o la rotura del vidrio. En este caso, los envases de material sintético ofrecen claras ventajas. Dado que los materiales sintéticos presentan, por norma general, por sí mismos solamente un efecto insuficiente de barrera de gas, los correspondientes envases deben proveerse de una capa barrera adicional. Para ello existen diferentes posibilidades:

Un ejemplo lo constituye la termoconformación de láminas planas de varias capas que en el interior contienen una capa barrera de oxígeno, p. ej. de EVOH. Con esta tecnología pueden realizarse envases con barrera transparentes. No obstante, estos envases tienen el inconveniente de que, en virtud del proceso de termoconformación, están muy limitados en su libertad de configuración. Además, se conoce que en un posible proceso de esterilización (del envase lleno) la barrera de gas inducida por la EVOH, se rompa entretanto, lo cual posibilita, durante un cierto tiempo, el acceso de oxígeno a través de la pared del envase a los alimentos. Limitaciones muy análogas son válidas para recipientes “a modo de botella” con capas de bloqueo de EVOH que pueden ser creadas mediante una combinación de colada por inyección y moldeo por soplado (“injection blow molding”) o extrusión y moldeo por soplado (“extrusion blow molding”).

Otra posibilidad de realización lo constituyen recipientes con “etiquetado en molde” integrada en cuya fabricación se incorpora una lámina con la barrera deseada en un molde de colada por inyección y, a continuación, se inyecta material sintético. Sin embargo, también aquí está muy fuertemente limitada la libertad de forma de los recipientes resultantes por parte del proceso de fabricación.

En el documento EP-B-1 048 746 se describe, además, la fabricación de recipientes con efecto barrera mediante revestimiento en vacío. La fabricación de un envase con barrera tiene lugar allí mediante moldeo del recipiente (colada por inyección, termoconformación, moldeo por soplado) y subsiguiente revestimiento en vacío con una capa de barrera de un material adecuado para ello. El envase se cierra mediante una lámina de barrera flexible en calidad de lámina de cubierta.

Los envases con barrera de material sintético, así fabricados, no son todavía óptimos en relación con los siguientes puntos de vista:

- A menudo, mediante el puro revestimiento en vacío solo no se alcanza todavía el efecto de barrera que se requiere en virtud de la capacidad de conservación de los alimentos, predeterminada por la clientela.

- El revestimiento en vacío extremadamente delgado es propenso a sufrir una abrasión mecánica así como una corrosión, lo cual puede conducir, p. ej. en la manipulación necesaria para el llenado automatizado, a la pérdida del efecto de barrera.

- En relación con las aplicaciones de esterilización del envase, la mayoría de los revestimientos en vacío puros no muestran la estabilidad necesaria.

- Mediante el uso de una lámina de barrera flexible en calidad de lámina de sellado de cubierta, el envase no puede ser o sólo puede ser cerrado de nuevo de manera insuficiente después de abrirlo por vez primera.

Un componente de envase y un procedimiento de la clase mencionada al comienzo son conocidos por el documento US 2004/6052835 A1.

Un envase para material estéril a base de una hoja con propiedades de barrera se conoce del documento EP 1 189

158.

Por lo tanto, la invención se basa en la misión de perfeccionar un componente de envase y un procedimiento de la clase mencionada al comienzo, de modo que no presenten los inconvenientes de los que adolecen los componentes de envase tales como recipientes y tapas de cierre según el estado conocido de la técnica.

Un componente de envase y un procedimiento con las características de la reivindicación 1 ó 7 conducen a resolver el problema de acuerdo con la invención.

El moldeo del componente de envase puede tener lugar mediante termoconformación de un material laminar plano, mediante colada por inyección o mediante una combinación de colada por inyección y moldeo por soplado (injection blowmolding) o extrusión y moldeo por soplado (extrusion blowmolding).

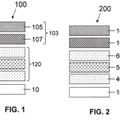

El revestimiento en vacío tiene lugar mediante revestimiento por medio de un procedimiento de pulverización catódica con capas metálicas de plata, acero, estaño o zinc, adecuadas para aplicaciones de esterilización.

El barnizado del componente de envase revestido en vacío tiene lugar, por ejemplo mediante barnizado por inmersión, barnizado por aspersión, vidriado, barnizado por inyección, estampación por tampón o mediante chorro de tinta. Para reducir el grosor del barniz aplicado o para distribuir mejor el barniz sobre el componente de envase, al proceso de barnizado le puede seguir un proceso de centrifugación. Barnices que, además de la barrera de oxígeno, presentan también propiedades estables frente a la esterilización, son barnices que se endurecen por UV de forma catiónica o barnices de sol-gel a base de alcoxisilanos y/o alcóxidos de metales y/o partículas inorgánicas. Estos barnices pueden humectarse con diferentes resinas humectantes tales como, p. ej., isocianatos, resinas de melamina o urea, silanos o alcóxidos de metales.

Los barnices que se endurecen por UV son a base de epóxidos que se reticulan de forma catiónica. El endurecimiento tiene lugar mediante endurecimiento por radiación. Es particularmente preferido el endurecimiento mediante luz UV o rayos de electrones.

Los componentes de envase pueden presentarse, por ejemplo, en forma de un recipiente para acoger un material de relleno y/o un cierre para un recipiente.

El revestimiento y el barnizado del recipiente y, eventualmente, del cierre puede llevarse a la cabo en la cara interior

o exterior. El revestimiento por la cara exterior hace posible, por ejemplo, la aplicación de la capa de barrera y de la capa de barniz sobre el envase ya lleno y cerrado.

Un envase de barrera producido de acuerdo con la invención con un recipiente para acoger un material de relleno puede cerrarse, por ejemplo, como sigue:

- por medio de una hoja flexible con efecto de bloqueo, la cual se sella sobre el recipiente, o

- con una tapa de rebatimiento, de resorte o con bisagra o con un cierre roscado, el cual puede consistir en metal o material sintético. Para el caso de que el cierre roscado se componga de material sintético y, con ello, presente un efecto de barrera insuficiente, puede proveerse, como se ha descrito precedentemente, de una correspondiente barrera de gas mediante una combinación a base de un revestimiento en vacío y barnizado.

Componentes de envase de acuerdo con la invención pueden ser también cierres de envases de vidrio, cartón u otros materiales tales como, p. ej., tapones para botellas de vidrio, tapones roscados para cartones de bebida, etc.

El procedimiento de acuerdo con la invención hace posible la producción de componentes de envases partir de un gran número de materiales de partida. Son convenientes, ante todo, materiales sintéticos transparentes con buenas propiedades de conformación tales como polietileno (PE), polipropileno (PP), copolímeros de ciclo-olefina... [Seguir leyendo]

Reivindicaciones:

1. Componente de envase a base de material sintético conformado mediante termoconformación de material laminar plano, mediante colada por inyección o mediante una combinación de colada por inyección y moldeo por soplado (injection blowmolding) o extrusión y moldeo por soplado (extrusion blowmolding) con una capa metálica generada en vacío mediante un procedimiento de pulverización catódica en calidad de capa de barrera con un buen efecto de bloqueo de paso contra el vapor de agua y los gases, en donde la capa metálica está barnizada, caracterizado porque la capa metálica se compone de plata, acero, estaño o zinc y, para la protección frente a la abrasión y la corrosión y para mejorar la estabilidad mecánica, se barniza con un barniz de sol-gel a base de alcoxisilanos y/o alcóxidos de metales y/o partículas inorgánicas o con un barniz que endurece por UV a base de epóxidos catiónicamente reticulados.

2. Componente de envase según la reivindicación 1, caracterizado porque el grosor de la capa de barniz es de 1 a 30 μm, preferiblemente de 1 a 5 μm.

3. Componente de envase según la reivindicación 1 ó 2, caracterizado porque el componente de envase se moldea a partir de polietileno (PE), polipropileno (PP), copolímeros de cicloolefina (COC), polímeros de cicloolefina (COP), poli(cloruro de vinilo) (PVC), poli(tereftalato de etileno) (PET), poliamida (PA) o a partir de estratificados producidos a partir de los materiales mencionados.

4. Componente de envase según la reivindicación 1 ó 2, caracterizado porque el componente de envase se moldea a partir de polímeros susceptibles de ser compostados, en particular de polímeros basados en materias primas renovables tales como polímeros basados en almidón (mezclas de almidón), PLA (polilactida), poliésteres del tipo PHA (polihidroxialcanoato), p. ej. PHB (polihidroxibutirato), PHV (polihidroxivaleato), materiales de celulosa a base de celulosa químicamente modificada, otros materiales producidos a partir de celulosa químicamente modificada, polímeros basados en materias primas renovables son, en particular, poliésteres específicos, p. ej. poliamidas específicas basadas en PDO (bio-propanodiol), p. ej. preparadas a partir de aceite de ricino, así como PE (polietileno), polipropileno (PP) y PVC (poli(cloruro de vinilo)), basadas en bio-etanol procedente, p. ej., de caña de azúcar, así como poliésteres sintéticos preparados a partir de petróleo bruto o gas natural, así como estratificados producidos a partir de los materiales mencionados.

5. Componente de envase según una de las reivindicaciones 1 a 4, caracterizado porque el barniz de sol-gel está reticulado con resinas reticulantes, en particular isocianatos, resinas de melamina o urea, silanos o alcóxidos de metales.

6. Componente de envase según una de las reivindicaciones 1 a 5, en forma de un recipiente para la recogida de un material de relleno y/o de un cierre para un recipiente.

7. Procedimiento para la producción de un componente de envase con un buen efecto de bloqueo de paso contra el vapor de agua y los gases a base de un material sintético moldeado mediante termoconformación de material laminar plano, mediante colada por inyección o mediante una combinación de colada por inyección y moldeo por soplado (injection blowmolding) o extrusión y moldeo por soplado (extrusion blowmolding), y el efecto de bloqueo de paso contra el vapor de agua y los gases se crea en forma de una capa metálica en vacío mediante un procedimiento de pulverización catódica y se barniza la capa metálica, caracterizado porque la capa metálica se compone de plata, acero, estaño o zinc y, para la protección frente a la abrasión y la corrosión y para mejorar la estabilidad mecánica, se barniza con barniz de sol-gel a base de alcoxisilanos y/o alcóxidos de metales y/o partículas inorgánicas o con un barniz que endurece por UV a base de epóxidos catiónicamente reticulados.

8. Procedimiento según la reivindicación 7, caracterizado porque el recipiente y, eventualmente, el cierre se moldean a partir de polietileno (PE), polipropileno (PP), copolímeros de cicloolefina (COC), polímeros de cicloolefina (COP), poli(cloruro de vinilo) (PVC), poli(tereftalato de etileno) (PET), poliamida (PA) o a partir de estratificados producidos a partir de los materiales mencionados.

9. Procedimiento según la reivindicación 7, caracterizado porque el recipiente y, eventualmente, el cierre se moldean a partir de polímeros susceptibles de ser compostados, en particular de polímeros basados en materias primas renovables tales como polímeros basados en almidón (mezclas de almidón), PLA (polilactida), poliésteres del tipo PHA (polihidroxialcanoato), p. ej. PHB (polihidroxibutirato), PHV (polihidroxivaleato), materiales de celulosa a base de celulosa químicamente modificada, otros materiales producidos a partir de celulosa químicamente modificada, polímeros basados en materias primas renovables son, en particular, poliésteres específicos, p. ej. poliamidas específicas basadas en PDO (bio-propanodiol), p. ej. preparadas a partir de aceite de ricino, así como PE (polietileno), polipropileno (PP) y PVC (poli(cloruro de vinilo)), basadas en

10. Procedimiento según una de las reivindicaciones 7 a 9, caracterizado porque 5 el barniz de sol-gel se reticula con resinas reticulantes, en particular isocianatos, resinas de melamina o urea, silanos o alcóxidos de metales.

11. Procedimiento según una de las reivindicaciones 7 a 10, caracterizado porque el componente de envase es un recipiente para la recogida de un material de relleno y/o es un cierre para un recipiente.

10 12. Procedimiento según una de las reivindicaciones 7 a 11, caracterizado porque la producción del componente de envase, el revestimiento y el barnizado se llevan a cabo en una línea.

Patentes similares o relacionadas:

BOTELLA DE MÚLTIPLES CAPAS, del 2 de Febrero de 2012, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Una botella de múltiples capas que comprende capas externa e interna hechas cada una principalmente de un poliéster (A) y al menos una capa de barrera interpuesta […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA PREFORMA, PREFORMA PARA MOLDEAR POR SOPLADO UN CONTENEDOR Y DICHO CONTENEDOR, del 22 de Junio de 2011, de RESILUX: Preforma para producir unos contenedores , que comprende una sección de cuello , una sección de pared adjunta y una sección inferior […]

RECIPIENTE PARA MEDICAMENTO, del 21 de Junio de 2011, de CLINICAL DESIGNS LIMITED: Un recipiente para medicamento en una fuente de medicamento, teniendo el recipiente una boca con un borde para un cierre de la fuente de medicamento, […]

BOTELLA MULTICAPA, del 7 de Junio de 2011, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Una botella multicapa que comprende una capa más externa, una capa más interna y al menos una capa de barrera interpuesta entre la capa más externa y la capa más […]

UTENSILIO PARA CONTENER ALIMENTOS, APLICABLE A COCCIÓN EN HORNO MICROONDAS, del 2 de Febrero de 2011, de LEKUE, S.L.: Comprende un receptáculo de material elastómero con una abertura de acceso y medios de cubierta de dicha abertura de acceso.El receptáculo está formado por una o más […]

UTENSILIO PARA CONTENER ALIMENTOS, APLICABLE A COCCIÓN EN HORNO MICROONDAS, del 2 de Febrero de 2011, de LEKUE, S.L.: Comprende un receptáculo de material elastómero con una abertura de acceso y medios de cubierta de dicha abertura de acceso.El receptáculo está formado por una o más […]

PREFORMA PARA MOLDEO POR SOPLADO DE UN RECIPIENTE, del 11 de Mayo de 2010, de SOCIEDAD ANONIMA MINERA CATALANO-ARAGONESA (SAMCA): Preforma para moldeo por soplado de un recipiente, del tipo de los utilizados para la fabricación de recipientes destinados a contener alimentos, productos lácteos, oleaginosos […]

PREFORMA PARA MOLDEO POR SOPLADO DE UN RECIPIENTE, del 11 de Mayo de 2010, de SOCIEDAD ANONIMA MINERA CATALANO-ARAGONESA (SAMCA): Preforma para moldeo por soplado de un recipiente, del tipo de los utilizados para la fabricación de recipientes destinados a contener alimentos, productos lácteos, oleaginosos […]

RECIPIENTE DE MATERIAL TERMOPLASTICO PARA PRODUCTO QUE DEBE PROTEGERSE DE LA LUZ, del 19 de Noviembre de 2009, de SIDEL PARTICIPATIONS: Recipiente tal como una botella, frasco, bidón o análogo, destinado a contener un producto que debe protegerse de la luz, estando constituido este recipiente […]

Sistema de capa superior antiestática tipo revestimiento para doseles y parabrisas de aeronaves, del 29 de Julio de 2020, de PPG INDUSTRIES OHIO, INC.: Un sustrato recubierto transparente que comprende:

un sustrato seleccionado de un dosel, un parabrisas o una ventana de una aeronave;

una pila multicapa conductora […]

Sistema de capa superior antiestática tipo revestimiento para doseles y parabrisas de aeronaves, del 29 de Julio de 2020, de PPG INDUSTRIES OHIO, INC.: Un sustrato recubierto transparente que comprende:

un sustrato seleccionado de un dosel, un parabrisas o una ventana de una aeronave;

una pila multicapa conductora […]