Aparato y método de colada centrífuga.

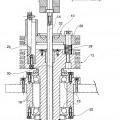

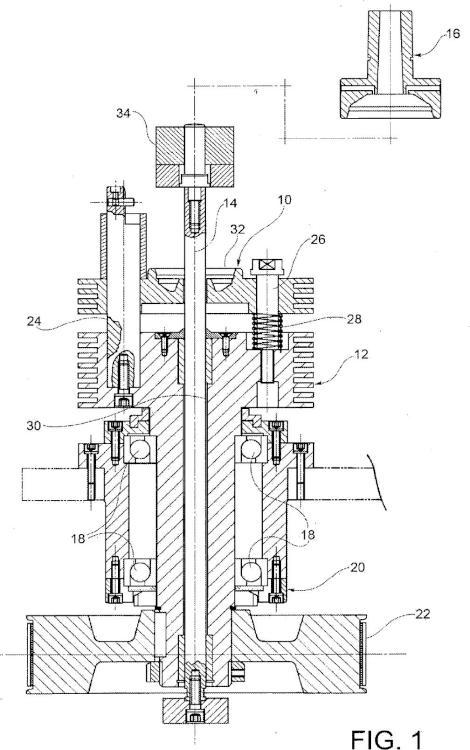

Aparato de colada centrífuga, que comprende:

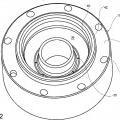

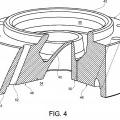

- un semi-molde inferior (10) montado sobre un soporte (12) provisto de medios de accionamiento para la rotación alrededor de un eje central (14) sustancialmente vertical,

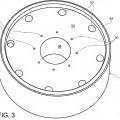

siendo dicho semi-molde inferior (10) un sólido de revolución que tiene una primera cavidad central (36),

- un semi-molde superior (16) orientado hacia el semi-molde inferior (10), siendo dicho semi-molde superior (16) un sólido de revolución que tiene una segunda cavidad central (56), y

- un medio para provocar el movimiento axial de dichos semi-moldes (10, 16) acercándolos y/o alejándolos entre sí, estando caracterizado dicho aparato porque dicho semi-molde inferior (10) tiene al menos un pasaje (46) que pone dicha primera cavidad central (36) en comunicación con el exterior a través de una abertura de salida a través de la cual no pasa dicho eje central (14), y porque dicho semi-molde superior (16) tiene al menos un pasaje (66) que pone dicha segunda cavidad central (56) en comunicación con el exterior a través de una abertura de salida a través de la cual no pasa dicho eje central (14).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2012/056207.

Solicitante: EMBRACO EUROPE S.R.L.

Inventor/es: MARINO,MICHELE, FEROLETO,MAURO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D13/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 13/00 Colada centrífuga; Colada empleando la fuerza centrífuga. › de piezas poco profundas o huecas, p. ej. ruedas o coronas, coladas en moldes que giran alrededor de su eje de simetría.

- B22D13/10 B22D 13/00 […] › Accesorios para máquinas de colada centrífuga, p. ej. moldes, su revestimiento; Medios para la alimentación del metal líquido, para la limpieza de los moldes o para la extracción de las piezas (fabricación y guarnecido de los moldes B22C).

- B22D17/00 B22D […] › Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión.

- B22D19/00 B22D […] › Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00).

- H02K17/16 ELECTRICIDAD. › H02 PRODUCCION, CONVERSION O DISTRIBUCION DE LA ENERGIA ELECTRICA. › H02K MAQUINAS DINAMOELECTRICAS (relés dinamoeléctricos H01H 53/00; transformación de una potencia de entrada en DC o AC en una potencia de salida de choque H02M 9/00). › H02K 17/00 Motores de inducción asíncronos; Generadores de inducción asíncronos. › con rotores de arrollamiento cortocircuitado en el interior de la máquina, p. ej. rotores de jaula de ardilla.

PDF original: ES-2552956_T3.pdf

Patentes similares o relacionadas:

Tubo resistente al calor que tiene una capa de barrera de alúmina, del 25 de Marzo de 2020, de KUBOTA CORPORATION: Un tubo resistente al calor que tiene una capa de barrera de alúmina a ser usado para la descomposición térmica de hidrocarburos, comprendiendo la capa de barrera […]

Procedimiento para la fabricación de piezas de construcción de forja de TiAl, del 5 de Junio de 2019, de MTU Aero Engines AG: Procedimiento para la fabricación de piezas de construcción forjadas de aleaciones de TiAl, concretamente paletas para turbomáquinas, en […]

Procedimiento para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 15 de Abril de 2019, de ACCESS e.V: Procedimiento para la fabricación de un objeto metálico (9, 9') con una alta capacidad de carga a partir de una aleación de α+γ TiAl para motores […]

Coquilla para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 9 de Abril de 2019, de ACCESS e.V: Coquilla para la fundición de un objeto metálico perfilado que comprende al menos dos piezas de coquilla (2a, 2b, 2c, 2d) que se pueden unir entre sí de forma […]

Productos para la protección de los moldes de colada continua de los tubos de fundición, del 23 de Noviembre de 2018, de FERROPEM: Producto en polvo para la protección de los moldes de colada centrífuga utilizados en la fabricación de los tubos de fundición, caracterizado por […]

Aparato de colada centrífuga, del 20 de Julio de 2016, de IHI CORPORATION: Un aparato de colada centrífuga que comprende: un soporte de molde situado sobre una mesa giratoria que puede girar libremente; y un molde […]

Método y aparato para colada centrífuga, del 20 de Enero de 2016, de UNITED STATES PIPE AND FOUNDRY COMPANY, LLC: Un método de colar centrífugamente un objeto a partir de un recipiente de metal líquido, teniendo dicho metal líquido una temperatura de liquidus y, cunado es vaciado, […]

MOLDE PARA LA FABRICACION DE BOLAS CON EJE INTEGRAL PARA VALVULAS MEDIANTE MOLDEO CENTRIFUGADO, del 2 de Agosto de 2011, de BAIKOR WORLDWIDE S.L: Molde para la fabricación de bolas con eje integral para válvulas mediante moldeo centrifugado, formado por dos semicuerpos (1 y 2) complementarios, cuyo conjunto […]