CILINDRO DE IMPRESION.

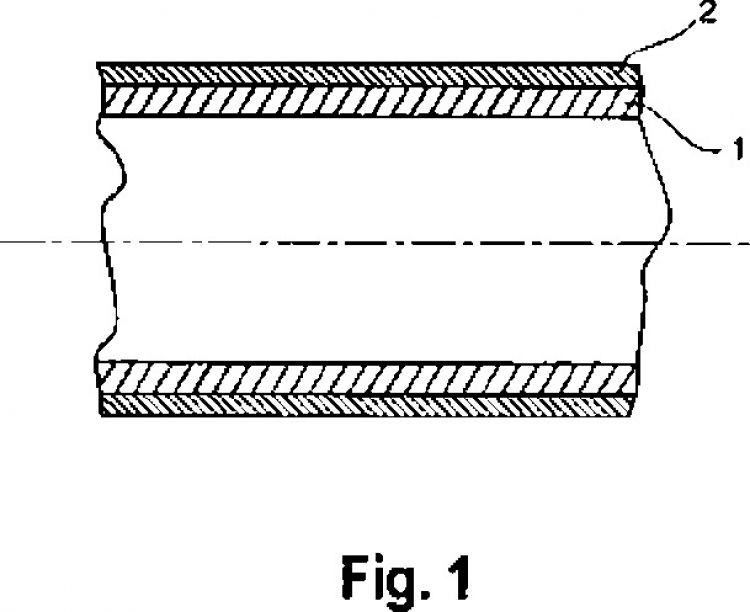

Procedimiento para producir un cilindro de impresión con un cuerpo soporte (1) cilíndrico,

sobre el cual está dispuesto un elemento de flexografía (2) termoplástico grabable por láser que contiene al menos un material que absorbe IR y un material de refuerzo, caracterizado porque el material de refuerzo y el material que absorbe IR están contenidos juntos en una concentración de entre el 10% y el 60% en volumen en la matriz polimérica del elemento de flexografía termoplástico, y el material de refuerzo o el material que absorbe IR presenta las siguientes caracte- rísticas:

- diámetro medio de partículas (D50) de 0,1-12 µm,

- límite superior de tamaño de grano D95 < 100 µm

- estable térmicamente al menos hasta 150ºC,

- una densidad de entre 1,4 y 6,2 g/cm3,

- relación longitud/diámetro (UD) de 1-15,

- insoluble en agua y resistente a disolventes y porque el material termoplástico que forma la matriz polimérica del elemento de flexografía (2)

- puede deformarse térmicamente a 120-280ºC,

- es estable térmicamente al menos hasta 180ºC,

- puede entintarse,

- puede extrusionarse, así como

- presenta una dureza Shore A de 40-100 y

- un tiempo de inducción a la oxidación (210ºC) de al menos 0,5 minutos,

en donde el cuerpo soporte (1) y el elemento de flexografía (2) en forma de envuelta cilíndrica descrito anteriormente se coextrusionan juntos, de tal modo que con este paso de trabajo se obtiene ya el elemento de flexografía acabado grabable por láser sin pasos de trabajo químicos/físicos adicionales

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07016483.

Solicitante: POLOPLAST GMBH & CO. KG.

Nacionalidad solicitante: Austria.

Dirección: POLOPLAST-STRASSE 1,4060 LEONDING.

Inventor/es: REDER,ROMAN, HUNDESHAGEN,ARTHUR,DR.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Agosto de 2007.

Fecha Concesión Europea: 27 de Enero de 2010.

Clasificación Internacional de Patentes:

- B41C1/05 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41C PROCESOS DE FABRICACION O DE REPRODUCCION DE SUPERFICIES DE IMPRESION (procesos fotomecánicos para producir superficies de impresión G03F; procesos fotoeléctricos para producir superficies de impresión G03G). › B41C 1/00 Preparación de la forma o del cliché. › Cabezas de grabación generadoras de calor, p. ej. con láser, con haz de electrones.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Cilindro de impresión.

La invención se refiere a un procedimiento para producir un cilindro de impresión conforme al preámbulo de la reivindicación principal.

Los cilindros de flexografía, las camisas de cilindro y los cilindros de contraimpresión se fabrican casi siempre mediante vulcanización de una capa de goma sobre un cilindro reforzado, por ejemplo, con fibras de vidrio. Otra posibilidad consiste en recubrir un cilindro acabado con un cilindro de goma eventualmente reticulado (vulcanizado). En el caso de intercambiarse la imagen de impresión debe sustituirse la capa de goma. Un procedimiento de este tipo se describe en el documento DE 295 18 150 U1.

Los cilindros de flexografía en el sentido descrito más adelante son cilindros grabados o grabables con dureza flexible, que pueden utilizarse para estampar diferentes materiales como papel, láminas de material sintético, etc.

Conforme al documento US 5,259,311 en un primer paso se reticula fotoquímicamente un elemento de flexografía mediante una radiación sobre toda la superficie mediante UV/A. Después de esto se extrae la máscara de exposición con un medio de lavado flexo y en un tercer paso se graba, mediante un láser, un relieve impresor. A continuación se lleva a cabo un paso de limpieza mediante un medio de lavado flexo, seguido de un secado final de la placa.

Pueden usarse máscaras tanto sensibles a UV como sensibles a IR para ilustrar placas de flexografía. Esto se describe entre otros en el documento EP-A 654 150. Con ello se aplica una capa, con un grosor de tan solo unos pocos µm sensible a IR y opaca a la luz UV, sobre un soporte foto-reticulable. En el caso de iluminación mediante radiación IR (por ejemplo con un láser) se eliminan los puntos en los que incide el rayo láser. A través de la máscara así generada se reticula selectivamente con luz UV plana. Como paso adicional se desprenden a continuación mediante un disolvente adecuado tanto la rotulación sensible a IR como las partes no reticuladas. En el documento US 5,259,311 se describe otro procedimiento.

Otra posibilidad conocida desde hace mucho es la grabación directa láser. Se usan láseres en todos los márgenes de longitud de onda para los pasos más diferentes del proceso de producción. Aunque la grabación de cilindros de impresión de goma mediante láseres se conoce ya desde hace mucho tiempo, la grabación láser ha aumentado mucho en importancia con la aparición de sistemas láser mejorados. Entre las mejoras en los sistemas láser se cuentan en especial la mayor potencia actualmente disponible así como la modulación de rayos controlada por ordenador. Actualmente la grabación directa láser es el procedimiento usado con más frecuencia. Aquí se graba directamente mediante un láser la capa de relieve de un elemento de flexografía. Con ello se elimina la capa de relieve, que posee la característica de absorber la radiación láser, en los puntos en los que incide el rayo láser. De forma preferida se vaporiza la capa con ello, sin fundir previamente, o se descompone térmica- u oxidativamente. Un inconveniente de este procedimiento es que los elastómeros usados tienen un punto de reblandecimiento bajo. De este modo pueden formarse bordes de fusión indeseados en especial sobre el borde de la grabación, que tampoco pueden eliminarse del todo mediante un lavado posterior. Estos conducen después a una impresión empastada. Asimismo provocan problemas los productos de desintegración, que se producen en el curso de la grabación láser. Estos son normalmente extremadamente pegajosos y pueden precipitarse sobre la superficie del relieve de impresión. También esto conduce a superficies pegajosas y con ello también a un comportamiento de impresión malo. Una limpieza posterior de la superficie con ayuda de un disolvente orgánico, como se propone en el documento US 5,259,311, sólo conduce en parte al éxito deseado, ya que los productos de desintegración tienen esencialmente el mismo comportamiento disolvente que la capa de goma a limpiar.

Del documento WO 2005/074499 A2 se conoce un procedimiento para producir un cilindro de impresión, en el que se coextrusiona una capa exterior grabable por láser durante el tratamiento subsiguiente. La capa grabable por láser debe revenirse después de la coextrusión en un paso de trabajo subsiguiente.

Otro procedimiento para producir mantillas de goma en forma de manguitos se muestra en el documento EP 1112860 A2. Aquí se aplica una capa mediante un proceso de coextrusión, que a continuación se vulcaniza en un paso de trabajo adicional. De este modo se precisa también un tratamiento posterior en un paso de trabajo adicional.

El documento EP 0 014 943 A1 describe otro procedimiento para producir un cilindro de impresión, en el que la capa grabable por láser tiene que tratarse ulteriormente también en al menos un paso de trabajo.

La invención se ha impuesto la tarea de crear un procedimiento para producir un cilindro de impresión, el cual cree con una estructura sencilla y una posibilidad de producción sencilla, económica, un cilindro de impresión que pueda usarse para el procedimiento de flexografía de forma especialmente ventajosa.

Esta tarea es resuelta conforme a la invención mediante las particularidades de la reivindicación principal, mientras que las reivindicaciones subordinadas muestran otras configuraciones ventajosas de la invención.

La idea se basa en un procedimiento continuado, con el que pueden producirse cilindros de flexografía (grabables por láser) o rodillos de impresión mediante coextrusión, directamente, sin tratamiento posterior como vulcanización o temple UV. Aquí se extrusionan al menos dos materiales termoplásticos mediante coextrusión, directamente formando un cilindro. Con ello los materiales se eligen de tal modo, que presentan una adhesión mutua y pueden grabarse por láser directamente. Para el procedimiento de producción conforme a la invención para cilindros de flexografía o rodillos de impresión es especialmente adecuada una herramienta de coextrusión, por ejemplo con una calibración interior. Mediante una calibración interior puede ajustarse un diámetro de por ejemplo 152 mm, que se utiliza con frecuencia en la industria de impresión. Sin embargo, también es posible utilizar una calibración exterior. Sin embargo, también puede utilizarse cualquier tipo de calibración correspondiente al estado de la técnica de la producción en bruto.

De este modo está previsto conforme a la invención un procedimiento para producir un cilindro de impresión con un cuerpo soporte cilíndrico, sobre el cual está dispuesto un elemento de flexografía termoplástico grabable por láser que contiene al menos un material que absorbe IR y un material de refuerzo, en donde el material que absorbe IR puede ser también idéntico al material de refuerzo, caracterizado porque el material de refuerzo o el material que absorbe IR está contenido junto en una concentración de entre el 10% y el 60% en volumen en la matriz polimérica del elemento de flexografía termoplástico, y el material de refuerzo o el material que absorbe IR presenta las siguientes características:

en donde el cuerpo soporte (1) y el elemento de flexografía (2) en forma de envuelta cilíndrica descrito anteriormente se coextrusionan juntos, de tal modo que con este paso de trabajo se obtiene ya el elemento de flexografía acabado grabable por láser sin pasos de trabajo químicos/físicos adicionales.

Para la capa interior (cuerpo soporte) es ventajoso utilizar un material...

Reivindicaciones:

1. Procedimiento para producir un cilindro de impresión con un cuerpo soporte (1) cilíndrico, sobre el cual está dispuesto un elemento de flexografía (2) termoplástico grabable por láser que contiene al menos un material que absorbe IR y un material de refuerzo, caracterizado porque el material de refuerzo y el material que absorbe IR están contenidos juntos en una concentración de entre el 10% y el 60% en volumen en la matriz polimérica del elemento de flexografía termoplástico, y el material de refuerzo o el material que absorbe IR presenta las siguientes caracte- rísticas:

en donde el cuerpo soporte (1) y el elemento de flexografía (2) en forma de envuelta cilíndrica descrito anteriormente se coextrusionan juntos, de tal modo que con este paso de trabajo se obtiene ya el elemento de flexografía acabado grabable por láser sin pasos de trabajo químicos/físicos adicionales.

2. Procedimiento según la reivindicación 1, caracterizado porque el cilindro de impresión completo se coextrusiona continuadamente.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el cuerpo soporte (1) y el elemento de flexografía (2) grabable por láser se fabrican en cada caso con un material termoplástico.

4. Procedimiento según las reivindicaciones 1 a 3, caracterizado porque el material termoplástico es un elastómero termoplástico, una polielefina o una mezcla de estos o un poliuretano tratable termoplásticamente.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque como material termoplástico se utiliza un material parcialmente pre-reticulado.

6. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque como material termoplástico se utiliza un material totalmente pre-reticulado.

7. Procedimiento según las reivindicaciones 1 a 3, caracterizado porque el material que absorbe IR es una sustancia que absorbe la luz láser utilizada para la grabación láser y comprende grafito, negro de carbono, óxido de hierro, talco, greda, mica, volastonita, caolina, sulfato de bario, dolomita, basalto y/o tintes orgánicos.

8. Procedimiento según las reivindicaciones 1 a 3, caracterizado porque el material de refuerzo es de procedencia mineral, y comprende un talco, greda, mica, volastonita, caolina, sulfato de bario, dolomita y/o basalto, etc.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque el cuerpo soporte (1) se calibra internamente.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque el elemento de flexografía (2) se calibra externamente.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque el elemento de flexografía (2) se fabrica con un grosor de pared de entre 0,5 y 7 mm.

12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque sobre el elemento de flexografía (2) se coextrusiona una capa adicional.

Patentes similares o relacionadas:

Método para fabricar planchas de impresión de manga, del 22 de Abril de 2020, de Honda Carax Co., Ltd: Un método para fabricar una plancha de impresión de manga que comprende una plancha de impresión enrollada alrededor de una superficie periférica […]

Placa de impresión flexográfica mejorada y método para su fabricación, del 5 de Febrero de 2020, de Xeikon Prepress N.V: Una placa de impresión flexográfica, que comprende al menos un área de impresión de medios tonos con una pluralidad de puntos de medios tonos; […]

Método para fabricar una plancha original de impresión en relieve cilíndrica, del 27 de Noviembre de 2019, de TOYOBO CO., LTD.: Un método para fabricar una plancha original de impresión en relieve cilíndrica montando una lámina de plancha original de impresión alrededor de un soporte cilíndrico, caracterizado […]

Placa de impresión por huecograbado y método para producir placa de impresión por huecograbado, del 4 de Septiembre de 2019, de Think Laboratory Co., Ltd: Una placa de impresión por huecograbado, que comprende celdas de pantalla FM y celdas de pantalla AM las cuales se forman simultáneamente en una superficie de placa […]

Plancha precursora para la fabricación de planchas de impresión en huecograbado para la impresión en huecograbado de hojas de documentos de seguridad y un método de fabricación de una plancha grabada, del 21 de Agosto de 2019, de KBA-NOTASYS SA: Plancha precursora para la fabricación de planchas de impresión en huecograbado para la impresión en huecograbado de hojas de documentos de seguridad, en la […]

Procedimiento para el grabado de una placa de impresión calcográfica - intaglio, del 7 de Agosto de 2019, de OESTERREICHISCHE BANKNOTEN- UND SICHERHEITSDRUCK GMBH: Procedimiento para el grabado de una placa de impresión calcográfica - intaglio con un láser, donde el perfil de profundidad de la […]

Fabricación de una plancha grabada, del 17 de Julio de 2019, de KBA-NOTASYS SA: Sistema de fabricación de una plancha grabada, para la impresión en huecograbado de hojas de documentos de seguridad, comprendiendo dicho sistema un ordenador y al menos una […]

Placa de tampografía grabable con láser, del 10 de Julio de 2019, de FLINT GROUP GERMANY GMBH: Placa de tampografía grabable con láser que comprende al menos (a) un soporte de metal, (b) una capa adhesiva, (c) una capa de registro […]