Cerámica de alúmina sinterizada, método para producir la misma, y herramienta de corte.

Una cerámica de alúmina sinterizada que consiste sustancialmente en alúmina,

ReAlO3 y R3Al5O12 en donde: las partículas de alúmina contenidas en la cerámica sinterizada tienen un promedio de tamaño de partícula de 3,0 μm o más pequeño;

el contenido total de elementos de metal alcalino, de elementos de metal alcalinotérreo, Si y Ti, en forma de óxidos, representan 0,1 mol o menos por 100 moles de alúmina contenidos en la cerámica sinterizada;

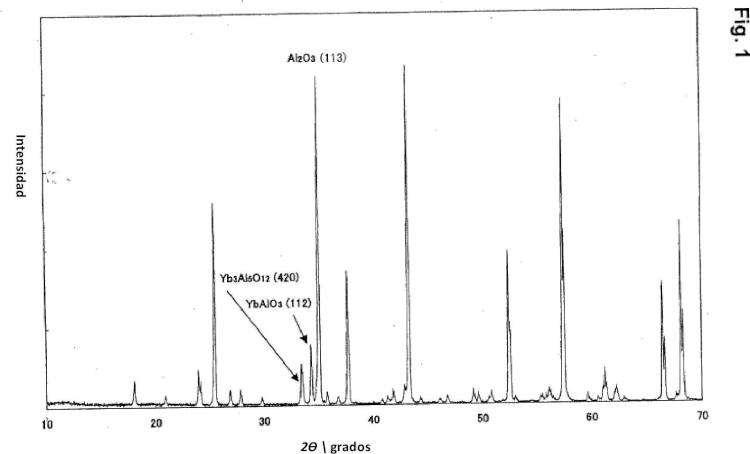

donde Re es un metal del grupo 3A de la Tabla Periódica y es uno seleccionado del grupo que consiste en Y o Yb y la cantidad del óxido de metal del grupo 3A con respecto a 100 moles de alúmina está en el intervalo de 0,2 a 2,0 moles, y la intensidad total del pico para los principales picos de ReAlO3 y, Re3Al5O12, con respecto a la intensidad del pico principal de alúmina medida por difracción de rayos X y calculada según la ecuación que sigue está dentro del intervalo de 1 a 75%:

(A+B) x 100/C

donde: A es la intensidad del pico de difracción (112) de ReAlO3, B es la intensidad del pico de difracción (420) de Re3Al5O12, y C es la intensidad del pico de difracción (113) de la alúmina,

caracterizada porque las partículas de alúmina contenidas en la cerámica sinterizada tienen un tamaño de partícula promedio de más de 1,0 μm.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02255118.

Solicitante: NGK SPARK PLUG COMPANY LIMITED.

Nacionalidad solicitante: Japón.

Dirección: 14-18, TAKATSUJI-CHO MIZUHO-KU NAGOYA, AICHI JAPON.

Inventor/es: YAMAMOTO, HIROSHI, MITSUOKA,TAKESHI, URASHIMA,KAZUHIRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B35/117 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Compuestos.

- C04B35/50 C04B 35/00 […] › a base de compuestos de tierras raras.

- C04B35/505 C04B 35/00 […] › a base de óxido de ytrio.

PDF original: ES-2553128_T3.pdf

Patentes similares o relacionadas:

Composición cerámica y herramienta de corte, del 22 de Enero de 2020, de NGK SPARK PLUG CO., LTD: Una composición cerámica compuesta principalmente por alúmina (Al2O3), carburo de tungsteno (WC) y al menos un compuesto seleccionado del grupo que […]

Procedimientos para formar estructuras compuestas de matriz cerámica, del 8 de Enero de 2020, de COI CERAMICS, INC: Un procedimiento para formar una estructura compuesta de matriz cerámica, que comprende: formar al menos un material compuesto preimpregnado que comprende […]

Placa de tuerca de soporte de cerámica de alta resistencia a la fractura y canal de paso, del 18 de Septiembre de 2019, de THE BOEING COMPANY: Una placa de tuerca que comprende: la placa de tuerca está construida de un material de cerámica, donde el material de cerámica es una mezcla […]

Fijadores roscados cerámicos con alta tenacidad a la fractura reforzados con fibra corta, del 28 de Agosto de 2019, de THE BOEING COMPANY: Un fijador que comprende: una pieza en bruto, siendo la pieza en bruto construida de un material cerámico; una superficie roscada sobre la pieza en […]

Composición de oxicarburo de aluminio, proceso de preparación y material refractario, del 3 de Julio de 2019, de KROSAKIHARIMA CORPORATION: Una composición de oxicarburo de aluminio que comprende cristales de Al4O4C y cristales de corindón en los que los cristales de Al4O4C y los cristales de corindón […]

Cristal mixto hexagonal basado en un sistema de sustancias Al-Cr-O-N, del 8 de Mayo de 2019, de KARLSRUHER INSTITUT FUR TECHNOLOGIE: Cristal mixto hexagonal de un sistema material de Al-Cr-O-N con la composición α-(Alx, Cr1-x)2+δ(O1-y, Ny)3, en la que α denota la estructura […]

Placa de corte prensada acabada/sinterizada acabada y procedimiento para su fabricación, del 4 de Febrero de 2016, de CERAMTEC GMBH: Placa de corte cerámica lista para el uso, como placa de corte reversible, fabricada por sinterización de una pieza en bruto, con una cara superior y una cara […]

Placa de corte prensada acabada/sinterizada acabada y procedimiento para su fabricación, del 4 de Febrero de 2016, de CERAMTEC GMBH: Placa de corte cerámica lista para el uso, como placa de corte reversible, fabricada por sinterización de una pieza en bruto, con una cara superior y una cara […]

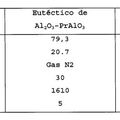

METODO PARA LA PRODUCCION DE CERAMICA EUTECTICA, del 19 de Junio de 2009, de SPS SYNTEX INC.

OMORI, MAMORU: Método para producir cerámica eutéctica sinterizada que comprende la preparación de un polvo cerámico eutéctico: 1) mezclando para la composición cerámica eutéctica, […]

METODO PARA LA PRODUCCION DE CERAMICA EUTECTICA, del 19 de Junio de 2009, de SPS SYNTEX INC.

OMORI, MAMORU: Método para producir cerámica eutéctica sinterizada que comprende la preparación de un polvo cerámico eutéctico: 1) mezclando para la composición cerámica eutéctica, […]