CATALIZADOR PARA LA PIROLISIS A BAJA TEMPERATURA DE MATERIALES POLIMERICOS QUE CONTIENEN HIDROCARBUROS.

Un catalizador para la pirólisis a baja temperatura de materiales poliméricos que contienen hidrocarburos,

cuyo catalizador comprende un componente de hierro-carbono en forma de partículas de carbono microscópicas y partículas de hierro ultra-dispersas con un tamaño de 50 a 8000 Å, caracterizado porque dicho catalizador comprende además un componente de metal-carbono obtenido como producto del decapado y de la pirólisis de una dispersión que contiene:

a) al menos una sal de los metales del grupo VIII de la tabla periódica que es capaz de descomponerse tras el calentamiento para formar un óxido, en la que dicho metal se selecciona del grupo que consiste en hierro, níquel y cobalto;

b) un carbohidrato; y

c) un disolvente muy volátil

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/UA99/00017.

Solicitante: OY ALTIMECO LTD.

Nacionalidad solicitante: Finlandia.

Dirección: KUUTAMOKATU 8,02210 ESPOO.

Inventor/es: PRILUTSKY,OLEG VOLFOVICH, PRILUTSKY,EMMANUIL VOLFOVICH.

Fecha de Publicación: .

Fecha Concesión Europea: 27 de Enero de 2010.

Clasificación Internacional de Patentes:

- B01J23/745 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › Hierro.

- B01J37/08B2

- C10G1/10 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › a partir de caucho o residuos de caucho.

Clasificación PCT:

- B01J23/745 B01J 23/00 […] › Hierro.

- B01J37/08 B01J […] › B01J 37/00 Procedimientos para preparar catalizadores, en general; Procedimientos para activación de catalizadores, en general. › Tratamiento térmico.

- C10G1/10 C10G 1/00 […] › a partir de caucho o residuos de caucho.

Clasificación antigua:

- B29B B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS.

Fragmento de la descripción:

Catalizador para la pirólisis a baja temperatura de materiales poliméricos que contienen hidrocarburos.

Campo de la invención

La presente invención se refiere a la composición tanto cualitativa como cuantitativa de catalizadores para la hidrólisis a baja temperatura de materiales poliméricos que contienen hidrocarburos, y dichos catalizadores se destinan principalmente al uso en el reciclaje de materiales de caucho de desecho.

Antecedentes de la invención

Mas adelante en la presente memoria:

La expresión "materiales poliméricos que contienen hidrocarburos", tal como se usa en la presente memoria, se refiere preferiblemente a materiales compuestos capaces de hincharse en disolventes orgánicos, que contienen los aglutinantes producidos mediante la polimerización o copolimerización de alquenos, alcadienos, alcatrienos, cicloalquenos, cicloalcadienos y cicloalcatrienos y/o los derivados de los mismos, tanto solos como con el uso de agentes de entrecruzamiento, y normalmente extensores que no son fácilmente eliminables, pero preferiblemente a caucho compuesto basado en caucho sintético y/o natural vulcanizado.

La expresión "materiales de caucho de desecho", tal como se usa en la presente memoria, se refiere a artículos de caucho mecánicos desgastados sin tener en cuenta su diseño, tamaños iniciales y denominación.

Es evidente para los expertos en la técnica que los materiales de caucho de desecho son la forma más habitual de materiales poliméricos que contienen hidrocarburos. Por lo tanto, todo lo que se dirá más adelante en la presente memoria sobre los materiales de caucho de desecho se podría atribuir a otros materiales poliméricos que contienen hidrocarburos capaces de hincharse en disolventes orgánicos. También es evidente para los especialistas que los neumáticos usados de los vehículos y, en especial, los neumáticos con cables metálicos son actualmente la fuente principal de materiales de caucho de desecho. Por lo tanto, todo lo que se dirá más adelante en la presente memoria sobre los materiales de caucho de desecho de neumáticos usados se podría atribuir a otros cauchos de desecho.

Se sabe en general que los materiales de caucho de desecho pueden servir como fuente de recursos reciclados valiosos. Sin embargo, su recuperación se ve dificultada por la elevada fuerza de los enlaces químicos en las macromoléculas de caucho vulcanizado, y por la dificultad de la separación del caucho del acero de refuerzo presente normalmente en los artículos de caucho mecánicos. Además, la mayoría de los métodos y medios conocidos para la destrucción del caucho son peligrosos, debido a la contaminación ambiental con compuestos de azufre, negro de carbono carcinógeno y otras sustancias tóxicas.

También se sabe en general que los neumáticos usados y, en especial, los neumáticos con cables metálicos, son uno de los contaminantes más importantes del medio ambiente incluso en la forma sin reciclar. Así, se gastaron 250 millones de neumáticos anualmente solamente en los EE.UU. durante los últimos 10 años, y el número total vertido ha superado los 3 mil millones. Por lo tanto, el problema de la utilización de los neumáticos gastados es más agudo cuanto más desarrollado económicamente es un país, y menor es su territorio.

Tal como se aplica a los neumáticos con cables textiles, cuya trituración y molienda mecánica es aceptable tanto energéticamente como ecológicamente, el problema indicado se ha resuelto y se está resolviendo por medio de:

Tal como se aplica a los neumáticos con cables metálicos gastados, la trituración puramente mecánica de dichos neumáticos y la molienda de sus fragmentos a temperatura ambiente es desventajosa energéticamente.

No hace mucho tiempo, en varios países, el problema de la eliminación de tales neumáticos se ha resuelto parcialmente por un medio extremadamente peligroso ecológicamente, es decir, mediante combustión (véase, por ejemplo, el artículo "Tire Recycling Plant Tire Up" en Modern Tire Dealer, 1987, nº 8, pág. 6). En él, los cables metálicos se transformaban en un óxido de composición indefinida, que era prácticamente irrecuperable debido al coste sustancial de la recogida, el trasporte y la preparación para introducirlo en el proceso metalúrgico.

Los defectos indicados se han evitado en los procesos que consisten en la molienda mecánica por etapas de neumáticos gastados con al menos una única congelación.

Así, se conocen procesos que incluyen el recorte de los talones de los neumáticos, la trituración preliminar de los neumáticos recortados en fragmentos, normalmente de alrededor de 3 cm de grosor, y:

Así, la seguridad ecológica y la elevada calidad de los productos finales de la eliminación de neumáticos se alcanzan a costa de una velocidad baja de producción y potencias de entrada específicas elevadas. Por lo tanto, el uso práctico de tales procesos es limitado.

La separación termoeléctrica de los cables metálicos del caucho, según la solicitud DE 2900655, requiere el recorte preliminar de los talones de los neumáticos, y es eficaz solamente cuando los cables atraviesan el caucho completamente, de talón a talón. De otra manera, no es posible ni el calentamiento de toda la masa de cables metálicos hasta la temperatura de destrucción térmica del caucho, ni la incineración de todas las capas adyacentes a los cables. Además, el método indicado da como resultado la liberación en el aire de productos tóxicos de la destrucción del caucho.

El calentamiento mediante inducción de los cables metálicos (véase, por ejemplo, la solicitud DE 3911082; la solicitud EP 0 478 774) elimina la necesidad de recortar los talones; sin embargo, incrementa la liberación de productos tóxicos de la destrucción del caucho.

La destrucción mediante pulsos eléctricos de los cables (patente RU 2050287) se basa en descargar una batería de condensador o un circuito LC reactivo de acumulación en los cables metálicos. Este proceso se caracteriza por una emisión de calor a corto plazo con una elevada densidad de calor transmitida a lo largo de los límites de los granos cristalinos del metal y, por lo tanto, por la naturaleza explosiva de la destrucción de los cables. Así, una parte considerable de partículas metálicas finas son proyectadas desde el caucho, rompiéndolo en fragmentos de diferentes tamaños.

Aunque este proceso es ecológicamente seguro, no asegura la separación eficaz del metal y el caucho independientemente de la energía aplicada a los cables metálicos, y su uso práctico se ve dificultado por las siguientes circunstancias:

Reivindicaciones:

1. Un catalizador para la pirólisis a baja temperatura de materiales poliméricos que contienen hidrocarburos, cuyo catalizador comprende un componente de hierro-carbono en forma de partículas de carbono microscópicas y partículas de hierro ultra-dispersas con un tamaño de 50 a 8000 Å, caracterizado porque dicho catalizador comprende además un componente de metal-carbono obtenido como producto del decapado y de la pirólisis de una dispersión que contiene:

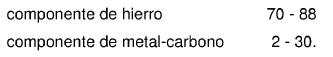

2. Un catalizador según la reivindicación 1, caracterizado porque dichos componentes de hierro-carbono y metal-carbono se utilizan en las siguientes proporciones (en porcentaje en masa):

3. Un catalizador según la reivindicación 1 ó 2, caracterizado porque dicho componente de metal-carbono se obtiene como producto del decapado y de la pirólisis de la dispersión que contiene, junto con dicha al menos una sal de metales del grupo VIII de la tabla periódica que es capaz de descomponerse tras el calentamiento para formar un óxido, en el que dicho metal se selecciona del grupo que consiste en hierro, níquel y cobalto, dicho carbohidrato y dicho disolvente volátil, además un componente de hierro-carbono obtenido previamente.

4. Un catalizador según la reivindicación 1 ó 2 ó 3, caracterizado porque dicho componente de metal-carbono es un producto del decapado y de la pirólisis de la dispersión que contiene una sal de hierro, un carbohidrato y un disolvente muy volátil.

5. Un catalizador según la reivindicación 4, caracterizado porque dicho componente de metal-carbono es un producto del decapado y de la pirólisis de la dispersión que contiene una sal de hierro, un carbohidrato seleccionado del grupo que consiste en mono- y disacáridos, y un disolvente muy volátil.

6. Un catalizador según la reivindicación 5, caracterizado porque dicho componente de metal-carbono es un producto del decapado y de la pirólisis de la dispersión que contiene una sal de hierro, un carbohidrato hidrosoluble de peso molecular elevado seleccionado del grupo que consiste en almidón y ésteres de celulosa hidrosolubles, y agua como disolvente muy volátil.

7. Un catalizador según la reivindicación 6, caracterizado porque el hierro y el carbono están presentes en dicho componente de hierro-carbono en las siguientes cantidades (en porcentaje molar):

8. Un catalizador según la reivindicación 6, caracterizado porque el hierro y el carbono están presentes en dicho componente de metal-carbono en las siguientes cantidades (en porcentaje molar):

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Método para coprocesamiento, del 29 de Junio de 2020, de NESTE OYJ: Método para coprocesamiento. La presente invención se refiere a métodos para el coprocesamiento de líquidos derivados de residuos de plástico (WP) y líquidos obtenidos […]

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

PROCEDIMIENTO PARA CONVERTIR RESIDUOS PLÁSTICOS EN PRODUCTOS LÍQUIDOS ÚTILES EN LA INDUSTRIA PETROQUÍMICA, del 12 de Mayo de 2020, de URBASER, S.A.: La invención da a conocer un procedimiento para convertir residuos plásticos en productos líquidos útiles en la industria petroquímica. El procedimiento […]

Proceso y aparato para el tratamiento de residuos que comprenden residuos plásticos mixtos, del 8 de Abril de 2020, de Recycling Technologies Ltd: Un proceso para el tratamiento de residuos que comprenden residuos plásticos mixtos, comprendiendo el proceso: a. la alimentación de los residuos a un reactor […]

Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxigeno, del 3 de Marzo de 2020, de RECUPERACIONES EMRO, S.L: 1. Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxígeno que comprende una tolva para el suministro […]

Proceso para convertir plástico residual en gases líquidos, combustibles y ceras por craqueo catalítico, del 26 de Febrero de 2020, de SOLVAY SA: Proceso para convertir plástico residual, que comprende más de 50 % en peso de poliestireno y poliolefina, basado en el peso total del plástico residual, […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]