Caseta monobloque prefabricada de hormigón y procedimiento de fabricación de dicha caseta monobloque.

Caseta monobloque prefabricada de hormigón y procedimiento de fabricación de dicha caseta monobloque.

La caseta es de base estructural portante (10), sin límite de longitud, libre configuración y aspecto exterior, obtenida por proceso de fabricación de la base mediante vertido de hormigón en cerco de perfiles. Las paredes (12) se fabrican mediante encofrados livianos que itineran, fabricando segmentos de una misma pared (12), incorporando perfiles de unión (6) coincidentes en base (10) y paredes (12) para la desunión de la caseta en módulos y posterior unión de los módulos en destino. El proceso no usa vibraciones para verter hormigón, ni aplica calor inducido para acelerar la curación del hormigón, prescinde totalmente de maquinaria pesada y sistemas de testado de la resistencia del hormigón, al no precisar aplicar carga sobre el prefabricado para su liberación de los moldes, en cuyo interior se vierte el hormigón para su fabricación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201200478.

Solicitante: FERNANDEZ MATA, Manuel.

Nacionalidad solicitante: España.

Inventor/es: FERNANDEZ MATA,Manuel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E04B1/348 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 1/00 Construcciones en general; Estructuras que no se limitan a los muros, p. ej. tabiques, pisos, techos, ni tejados (andamiajes, encofrados E04G; estructuras adaptadas únicamente a edificios para usos particulares, proyecto general de los edificios, p. ej. coordinación modular E04H; elementos particulares de los edificios, ver los grupos correspondientes a estos elementos). › Estructuras compuestas de unidades que suponen al menos partes importantes de dos lados de una habitación, es decir unidades en forma de cajas de células cerradas o en forma de caparazón (partes de los muros para el alojamiento de los conductos o similares E04C 2/52).

Fragmento de la descripción:

Caseta monobloque prefabricada de hormigón y procedimiento de fabricación de dicha caseta monobloque

OBJETO DE LA INVENCIÓN

La presente invención encuentra su aplicación en el sector de la construcción, y dentro de este sector a las instalaciones como construcción auxiliar.

La presente invención se refiere a una caseta monobloque de gran longitud, del orden de 20 metros o más, y al procedimiento de fabricación de dicha caseta en dos piezas que se desunen tras su fabricación para permitir su transporte, y posteriormente se unen en destino para armado de la caseta.

ESTADO DE LA TECNICA

Es conocida la existencia, de casetas prefabricadas de hormigón, usadas como centros de transformación eléctricos, para grupos electrógenos, casetas de riego u otros usos auxiliares.

La dimensión habitual de las casetas existentes en el mercado condicionadas por su procedimiento de fabricación actual son de 2, 5 metros de ancho y 3 metros de alto o de aproximada dimensión por exceso o por defecto. Sea como fuere, existe un límite en la fabricación actual de casetas, cual es el de su dimensión, tanto por su procedimiento de fabricación como por transporte posterior para su posterior uso, que alcanza una longitud máxima en torno a los nueve metros.

Existen dos tipos de casetas: MONOBLOQUE Y PANELABLES.

● Casetas prefabricadas de hormigón fabricadas como una sola pieza y denominadas MONOBLOQUE. Se transportan completas de una pieza y equipadas, encontrándose preinstalados todos los equipos, eléctricos habitualmente, instalaciones y conexiones auxiliares, entrando en uso una vez conectados en destino.

● Casetas prefabricadas PANELABLES: En fábrica, se producen las diferentes partes de la caseta. Y en obra se montan las paredes, pisos, techos y se instala los aparatos eléctricos.

Las casetas monobloque, incluso, el modelo de utilidad registrado en expediente con número de solicitud U 200002820, presentan una importantísima y trascedente limitación, cual es principalmente su longitud máxima. Aún cuando se hace referencia en el estado citado de la técnica a la posibilidad de construir dichas casetas prefabricadas con “medidas diferenciadas”, lo cierto es que la longitud máxima de las mismas no sobrepasa los 9

metros.

La limitación de la dimensión máxima a los 9 metros de largo, esta determinada por el sistema actual de fabricación que obliga a hormigonar la caseta, mediante el uso de un molde, sometido a una fuerte vibración durante el proceso de vertido del hormigón, para permitir la circulación en su interior del mismo; siendo preciso una vez colmatada de hormigón la oquedad del molde y encontrándose aquel con el fraguado imprescindible, liberar la caseta del molde realizando el esfuerzo de extracción sobre el propio prefabricado, aplicando la fuerza de carga sobre éste, sometiéndolo a una elevación en altura sobre dicho molde.

El primer inconveniente del actual procedimiento de fabricación, en relación a los costes de fabricación, proviene de la necesidad de usar maquinaria pesada. Un molde que define con su oquedad la base y las paredes del prefabricado, solidarias en estructura, a través de la cual se vierte el hormigón, y que requiere ser una estructura rígida para soportar las vibraciones que permiten la circulación del hormigón, a su través, presentando instalaciones anexas como los tubos que recorren el molde aplicando calor inducido al prefabricado, para acelerar el fraguado y curado del hormigón, en orden a dotarlo de dicha resistencia critica o mínima, que permita extraerlo sin roturas. El calor se produce inducido por calderas de vapor.

Para que el hormigón colmate la oquedad del molde, dispuesto en forma de U, precisa recorrer primero los tramos verticales de la “U” que conforma el molde, para después recorrer los 2, 5 metros de ancho de la base. La oquedad

presenta normalmente un espesor de entre 80 a 100mm. El hormigón en su recorrido encuentra mallazos, y varillas corrugadas de refuerzo de la estructura de hormigón, y que representan un obstáculo al paso del hormigón. Es esta la causa por la que se somete a dicho molde a fortísimas vibraciones, con la finalidad de que el hormigón recorra y colmate la totalidad de la oquedad del mismo. El molde, por ello, requiere ser una estructura lo suficientemente rígida, para resistir dichas vibraciones.

Para lograr un mejor colmatado de la oquedad del molde, el estado actual de la técnica usa con frecuencia la fabricación invertida. El hormigón se vierte por la parte de la base y cae por su peso por las paredes laterales. Esta variante de molde, necesita de un mecanismo auxiliar, un volteador, que añade un incremento de coste de fabricación por adquisición y mantenimiento del volteador, y en incremento de tiempo de fabricación por la compleja operación de volteo.

Un problema añadido lo constituye el carácter de instalación fija del molde en la ubicación de trabajo, tanto durante su instalación y trabajos preparatorios de uso, como durante el tiempo muerto que supone aguardar que el hormigón alcanza resistencia mínima o crítica durante unas seis horas dada la longitud máxima de fabricación actual.

La resistencia mínima, suficiente para extraer la caseta del molde, se logra en torno a las seis horas, en función del tamaño del prefabricado para el mismo tipo de hormigón. Es por eso que para fabricar una caseta de 15 metros de largo, sería preciso emplear tres días, tiempo en el que el molde no puede destinarse a producir más que dicho prefabricado. Dichos tiempos de fabricación tiene tal duración al ayudarse del empleo, como medio auxiliar, de calderas de vapor que suministran calor a través de tubos que recorren el molde, para acelerar el fraguado.

Una vez producido el fraguado y dotado el prefabricado de dicha resistencia crítica, que constituye una estimación del fabricante, se procede a la extracción de la caseta prefabricada. Para dicha operación de extracción, previamente es preciso liberar al prefabricado del molde, operación en la que las diferentes partes que forman el molde se accionan con mecanismos hidráulicos o eléctricos, con el coste que dichas instalaciones auxiliares conllevan.

Llegado el momento de la extracción. Existen diversos condicionantes, que intervienen en este fraguado artificial, y acelerado de la caseta: la humedad, la temperatura ambiente, la envergadura del prefabricado y el tipo de hormigón principalmente.

La necesidad de extraer el prefabricado en el menor tiempo posible unida al esfuerzo que supone la extracción para éste, determina que la estimación del fraguado sea vital para no romper el objeto en fabricación al tirar de los anclajes.

Por todo ello se precisa usar distintos medios que coadyuven a decidir el momento preciso de la extracción, al considerar que el prefabricado ha alcanzado el punto de resistencia mínima o critica. Tales como ensayos no destructivos (métodos escrerométricos como el martillo de Frank) que permitan evaluar la dureza del hormigón antes de la extracción. Siendo esta medición, siempre aproximada, sin que ofrezca totales garantías sobre la indemnidad del prefabricado en su extracción.

Las paredes del prefabricado, que se obtienen como resultado de utilizar estos moldes, tienen siempre forma cónica, como cónico es el molde con el que se elaboran. Su espesor es superior en la base y va reduciéndose progresivamente hasta llegar al final de la pared, donde apoya el techo, hasta los 70 ó 80 mm de espesor.

La forma cónica de las paredes, imprescindible para la extracción, condiciona en forma, también cónica, los diferentes encofrados para ejecutar la caseta con los huecos de puertas de acceso y rejillas de ventilación en posición única. Es decir solo pueden ser ubicados en una misma línea paralela, respecto a la base del prefabricado, dada la forma cónica de las paredes en su configuración longitudinal, esto es, desde suelo a techo. Lo que incrementa el coste en caso de requerirse cambiar la ubicación de la disposición de las oquedades para ventanas y puertas, dado que requiere la fabricación de distintos encofrados cónicos, específico de puerta o ventana de ventilación a la nueva altura. Dificultad y coste que no existiría de ser la pared recta en su configuración, con espesor uniforme desde la base al techo, como sucede en el caso de la invención, cuya protección se solicita, y que se describe a continuación.

DESCRIPCIÓN DE LA INVENCION

La presente invención se refiere a un procedimiento de fabricación de una caseta monobloque y a la propia caseta monobloque obtenible por este procedimiento.

El procedimiento de fabricación de...

Reivindicaciones:

1. Procedimiento de fabricación de caseta monobloque caracterizada porque comprende las fases de:

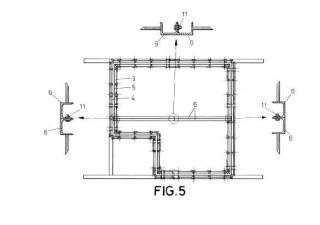

- fabricación de al menos dos bases estructurales portantes (10) mediante el vertido de hormigón sobre al menos dos cercos de perfiles (1, 6) sobre el suelo, en el que al menos uno de los perfiles de cada cerco de perfiles es un perfil de unión (6) , donde los perfiles de unión (6) de cercos contiguos se encuentran vinculados por correspondientes medios de fijación (11) ,

- fabricación de paredes (12) , de acuerdo con las fases de:

montaje de encofrados interior (3) y exterior (4) paralelos separados por una oquedad (5) a hormigonar, sobre las bases estructurales portantes (10) , con intermediación de mallazos (2) previamente incorporados en el interior de los mencionados cercos, en el que dichos encofrados (3, 4) integran perfiles de unión (6) , en donde dichos perfiles de unión (6) situados sobre una base estructural portante (10) se encuentran unidos por medios de fijación (11) con los perfiles de unión (6) de la otra base estructural portante (10) , hormigonado sobre la oquedad (5) ,

desencofrado obteniendo partes o módulos monobloque en el cada módulo está formado por una base estructural portante (10) , paredes (12) y perfiles de unión (6) situados en la base estructural portante (10) y en las paredes (12) ,

- separación de los módulos actuando sobre los medios de fijación (11) de los perfiles de unión (6) para facilitar el transporte independiente de los módulos,

- unión en destino de los módulos mediante la unión de los perfiles de unión (6) con medios de fijación (11) para conformado de la caseta monobloque.

2. Caseta monobloque prefabricada de hormigón obtenible de acuerdo con el procedimiento descrito en la reivindicación 1 caracterizada porque comprende al menos dos módulos vinculables entre sí, en el que cada módulo comprende una base estructural portante (10) , paredes (12) y perfiles de unión (6) situados en la base estructural portante (10) y en las paredes (12) , en el que los módulos son transportables de forma independiente y vinculables entre sí por perfiles de unión (6) y mediante los medios de fijación (11) para armado de la caseta en destino.

3. Caseta monobloque prefabricada de hormigón de acuerdo con la reivindicación 2 caracterizada porque cada módulo incorpora anclajes de izado y manipulación (7) .

Patentes similares o relacionadas:

Sistemas de Anclaje, del 20 de Mayo de 2020, de REBOLLAR BULDAIN, Pedro: Sistema de anclaje de unidad industrializada a una cimentación de una vivienda, el sistema comprende una placa inferior de anclaje […]

Unidad industrializada, del 20 de Mayo de 2020, de REBOLLAR BULDAIN, Pedro: Unidad industrializada caracterizada porque comprende una estructura paralelepípeda que define un habitáculo y que comprende una primera estructura […]

Módulo de construcción, del 6 de Mayo de 2020, de FUNDACION TECNALIA RESEARCH & INNOVATION: Un módulo de hormigón reforzado prefabricado , que comprende: - una pared de hormigón , - al menos dos nervios exteriores longitudinales , en donde un […]

SISTEMA Y MÉTODO CONSTRUCTIVO PARA FORMAR UNA EDIFICACIÓN DE MADERA, del 5 de Diciembre de 2019, de PONTIFICIA UNIVERSIDAD CATÓLICA DE CHILE: Un sistema constructivo para formar una edificación de hasta ocho pisos de madera, los cuales utilizan paneles que tienen una estructura interior de madera […]

Dispositivo de aparcamiento robotizado y método para manejarlo, del 23 de Octubre de 2019, de Ocado Innovation Limited: Un sistema de aparcamiento robotizado que comprende al menos un dispositivo 50 de manipulación de carga y una pluralidad de contenedores 10 que alojan […]

Estructura de edificio modular, del 18 de Septiembre de 2019, de Emmeallaenne S.r.l: Estructura de edificio modular , del tipo obtenido ensamblando una pluralidad de armazones de módulo para obtener un armazón complejo , y que comprende […]

Instalación modular y kits de montaje para la construcción de una instalación modular, del 19 de Junio de 2019, de RV Lizenz AG: Una instalación modular , en particular, una instalación modular industrial, que comprende varios módulos de instalación paralelepípedos […]

Sistema de construcción modular no de soporte, del 12 de Junio de 2019, de Austin, Douglas: Edificio que comprende: una pluralidad de unidades de edificio prefabricadas no de soporte, que tienen, cada una, una superficie superior horizontal que incluye […]