Carcasa de gas de escape para una turbina de gas y procedimiento para fabricar esta carcasa de gas de escape.

Carcasa de gas de escape (16) para una turbina de gas (10), que comprende una estructura de soporte (23) queincluye en disposición concéntrica un anillo exterior (24) y un anillo interior (26) que están unidos uno con otro poruna pluralidad de puntales radialmente dispuestos (25),

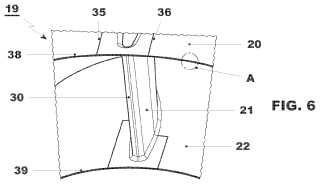

así como una camisa de flujo (19) que está montada dentro de la estructura de soporte (23) y comprende en disposición concéntrica una camisa exterior (20) y una camisainterior (22) que están unidas una con otra por una pluralidad de nervios de camisa radialmente dispuestos (21),abrazando los nervios de camisa (21) a los respectivos puntales (25) de la estructura de soporte (23) y formando lacamisa exterior (20) y la camisa interior (22) dentro de la estructura de soporte (23), durante el funcionamiento, uncanal anular para los gases de escape calientes de la turbina de gas (10), y estando los nervios de camisa (21)compuestos cada uno de ellos por una pieza delantera y una pieza trasera (30), considerado en la dirección de flujo,soldadas formando unas costuras de soldadura (35, 36) que discurren axialmente en la camisa exterior (20) y en lacamisa interior (22) hasta el borde de dichas camisas, caracterizada por que están soldados en los cantos traserosde las camisas (20, 22), para fines de refuerzo, unos anillos extremos periféricos (38, 39) que cubren las costuras desoldadura (35, 36) en el borde de las camisas.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11167513.

Solicitante: ALSTOM TECHNOLOGY LTD.

Nacionalidad solicitante: Suiza.

Dirección: BROWN BOVERI STRASSE 7 5400 BADEN SUIZA.

Inventor/es: BRÜHWILER,EDUARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F01D25/30 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › F01D 25/00 Partes constitutivas, detalles o accesorios no cubiertos en los otros grupos o de un interés no tratado en los mismos. › Amortiguadores de escape, cámaras o partes análogas.

- F01D9/04 F01D […] › F01D 9/00 Estatores (aspectos distintos del de guiado del fluido de la carcasa, reglaje, control o seguridad, ver los grupos apropiados). › formando un anillo o sector.

- F02C7/24 F […] › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02C PLANTAS MOTRICES DE TURBINAS DE GAS; TOMAS DE AIRE PARA PLANTAS DE PROPULSION A REACCION; CONTROL DE LA ALIMENTACION DE COMBUSTIBLE EN PLANTAS DE PROPULSION A REACCION QUE CONSUMEN AIRE (estructura de turbinas F01D; plantas de propulsión a reacción F02K; estructura de compresores o ventiladores F04; aparatos de combustión en los que la combustión tiene lugar en un lecho fluidizado de combustible u otras partículas F23C 10/00; elaboración de productos de combustión a alta presión o gran velocidad F23R; utilización de turbinas de gas en plantas de refrigeración por compresión F25B 11/00; utilización de turbinas de gas en vehículos, véanse las clases apropiadas relativas a vehículos). › F02C 7/00 Características, partes constitutivas, detalles o accesorios, no cubiertos por, o con un interés distinto que, los grupos F02C 1/00 - F02C 6/00; Tomas de aire para plantas motrices de propulsión a reacción (control F02C 9/00). › Aislamiento del calor o del ruido (tomas de aire que están provistas para eliminar el ruido F02C 7/045; amortiguadores de escape de las turbinas, cámaras o similares F01D 25/30; toberas silenciadoras de plantas de propulsión a reacción F02K 1/00).

PDF original: ES-2409278_T3.pdf

Fragmento de la descripción:

Carcasa de gas de escape para una turbina de gas y procedimiento para fabricar esta carcasa de gas de escape.

CAMPO TÉCNICO

La presente invención se refiere al sector de las turbinas de gas. Concierne a una carcasa de gas de escape para una turbina de gas según el preámbulo de la reivindicación 1. Concierne también a un procedimiento según la reivindicación 9 para fabricar una carcasa de gas de escape de esta clase.

ESTADO DE LA TÉCNICA

En la figura 1 se reproduce en representación parcialmente seccionada una turbina de gas 10 tomada a título de ejemplo. La turbina de gas 10 de la figura 1 comprende un rotor montado de manera giratoria alrededor de un eje de máquina 18, con un árbol de rotor 17 y un empaletado que pertenece, por un lado, a un compresor 11 para el aire de combustión aspirado y, por otro lado, a una turbina 14 para la expansión del gas caliente generado. Entre el compresor 11 y la turbina 14 está dispuesta una cámara de combustión 13 en la que una disposición anular de quemadores 12 inyecta una mezcla de combustible y un aire para efectuar la combustión. La cámara de combustión 13 y la turbina adyacente 14 están rodeadas por una carcasa exterior 15 en la que está embridada una carcasa anular 16 de gas de escape.

La carcasa 16 de gas de escape está constituida principalmente por una estructura de soporte (23 en la figura 3) y una camisa de flujo (19 en las figuras 2 a 4; en las figuras 2 y 3 está representada cada vez solamente una mitad de la camisa de flujo completa) que tiene que conducir los gases de escape salientes de la turbina 14 a un canal anular de modo que en lo posible no se originen pérdidas de flujo. Considerado desde el punto de vista aerodinámico, la camisa de flujo 19 es aquí parte del difusor de gas de escape que convierte la alta velocidad de flujo del gas de escape en presión.

Como puede apreciarse en la figura 2, la camisa de flujo 19 está constituida por una camisa interior anular 22, unos nervios de camisa radiales 21 y una camisa exterior anular 20 que forman en la mayoría de las aplicaciones una unidad, es decir que están soldados. Por supuesto, las mitades de la camisa de flujo 19 (parte superior y parte inferior) se pueden separar, por motivos de mantenimiento, en un plano de separación.

Debido a los puntales existentes 25 de la estructura de soporte 23, los cuales sirven para unir un anillo interior 26 y un anillo exterior 24, no se puede fabricar y después montar completamente el forro de flujo 19 fuera de la estructura de soporte 23. Se puede prefabricar solamente la parte de la camisa de flujo 19 mostrada en las figuras 2 y 3, la cual presenta unas escotaduras correspondientes 27 en los sitios con los que dicha parte tiene que ser enchufada sobre los puntales 25 de la estructura de soporte 23. Esta parte prefabricada se introduce después en la estructura de soporte 23 en la dirección de flujo (flecha) según la figura 3 y finalmente se la completa según la figura 4 en las zonas de las escotaduras 27 introduciendo y soldando por la parte posterior unas piezas traseras correspondientemente diseñadas 30. Las piezas traseras 30 están equipadas en sus extremos radiales con unas pestañas conjugadas 31, 32 a lo largo de cuyos bordes 33, 34 son guiadas las costuras de soldadura.

Debido a estas soldaduras efectuadas en el forro de flujo 19 se originan por cada nervio al menos dos costuras de soldadura axiales (35, 26 en la figura 5) , concretamente en la camisa exterior 20 y en la camisa interior 22, respectivamente. Cuando están previstos unos nervios de refuerzo anulares (37 en la figura 5) en el lado de las camisas 20, 22 que queda alejado del flujo, los nervios de refuerzo 37 tienen también cada uno de ellos dos costuras de soldadura radiales. En todas estas costuras de soldadura se puede conseguir con mucha dificultad la calidad requerida, ya que sus lugares de ubicación dentro de la estructura de soporte 23 son tan solo difícilmente accesibles.

En funcionamiento, la camisa de flujo 19 está sometida a fuertes vibraciones y grandes esfuerzos térmicos debido a las altas temperaturas y a la velocidad de flujo de los gases de escape de la turbina de gas. Además, la camisa de flujo 19 tiene rigideces diferentes entre la camisa interior 22 y la camisa exterior 20 y también en el perímetro, en la zona de los nervios 21 y entre ellos. Debido a estas cargas se producen fisuras cuyo punto de partida – condicionado por factores de entalladura y el debilitamiento originado por la soldadura – son casi siempre las costuras de soldadura a la salida de la camisa de flujo 19 (véase la figura 5) .

Se conoce por el documento US2005/0022501 una carcasa integrada para un ventilador de compresor, una pieza central y una pieza generadora de gas de un motopropulsor aéreo.

Se conoce por el documento WO03/020469 un procedimiento para fabricar una parte de estator o una parte de rotor para una turbina de gas, en el que se une un puntal o un elemento de pared con al menos un elemento anular.

EXPOSICIÓN DE LA INVENCIÓN

Por tanto, el cometido de la invención consiste en indicar una carcasa de gas de escape para una turbina de gas que

evite los inconvenientes de las soluciones de hasta ahora y se caracterice especialmente por que se pueden conservar ampliamente los procesos de montaje conocidos, así como proponer un procedimiento para su fabricación.

El problema se resuelve mediante la totalidad de las características de las reivindicaciones 1 y 5. Es esencial para la invención el que, para reforzar los cantos traseros de las camisas, estén soldados unos anillos extremos periféricos que cubran las costuras de soldadura en el borde de las camisas.

Una ejecución de la invención se caracteriza por que los anillos extremos están compuestos cada uno de ellos por dos semianillos. Se facilita así el montaje.

Otra ejecución de la invención se caracteriza por que en los lados de la camisa exterior y de la camisa interior que quedan alejados del canal anular están dispuestos unos nervios de refuerzo periféricos anulares que sobresalen en dirección radial.

Preferiblemente, los nervios de refuerzo son parte integrante de los anillos extremos. Esto tiene la ventaja de que se puede prescindir de costuras de soldadura correspondientes en la camisa de flujo.

En el procedimiento según la invención para fabricar la carcasa de gas de escape se proporciona en un primer paso una estructura de soporte, se prefabrica en un segundo paso la camisa de flujo con rebajos correspondientes, cuyos rebajos hacen posible una introducción axial de la camisa de flujo en la estructura de soporte, se introduce en un tercer paso la camisa de flujo prefabricada en la estructura de soporte y se completa la camisa de flujo en un cuarto paso por soldadura de las piezas traseras, soldándose en un quinto paso unos anillos extremos periféricos a los cantos traseros de la camisa exterior y la camisa interior.

Una ejecución del procedimiento según la invención se caracteriza por que los anillos extremos se componen de semianillos.

Según otra ejecución, se utilizan anillos extremos que presentan en el lado alejado del flujo unos nervios de refuerzo integrados.

BREVE EXPLICACIÓN DE LAS FIGURAS

Se explicará seguidamente la invención con más detalle ayudándose de ejemplos de realización en relación con el dibujo. Muestran:

La figura 1, en una representación en perspectiva parcialmente seccionada, una turbina de gas tomada como ejemplo con una carcasa de gas de escape en el lado de salida;

La figura 2, una mitad de una camisa de flujo, que se introduce en la estructura de soporte en la carcasa de gas de escape, para formar un canal de flujo anular para el gas de escape;

La figura 3, la introducción de la camisa de flujo de la figura 2 en la estructura de soporte;

La figura 4, el completamiento de la camisa de flujo mediante la inserción y soldadura de piezas traseras correspondientes;

La figura 5, la posición de las costuras de soldadura críticas entre la pieza trasera y la camisa;

La figura 6, un fragmento de la camisa de flujo terminada de soldar con anillos extremos montados en los cantos traseros según un ejemplo de realización de la invención;

La figura 7, la sección transversal a través de un anillo extremo soldado;

La figura 8, la sección transversal a través de un anillo extremo soldado con nervio de refuerzo integrado; y

La figura 9, la sección transversal a través de un anillo extremo soldado con forma cónica.

MODOS DE REALIZACIÓN DE LA INVENCIÓN

Para reforzar las camisas en los extremos de aguas debajo de las costuras de soldadura axiales 35,... [Seguir leyendo]

Reivindicaciones:

1. Carcasa de gas de escape (16) para una turbina de gas (10) , que comprende una estructura de soporte (23) que incluye en disposición concéntrica un anillo exterior (24) y un anillo interior (26) que están unidos uno con otro por una pluralidad de puntales radialmente dispuestos (25) , así como una camisa de flujo (19) que está montada dentro de la estructura de soporte (23) y comprende en disposición concéntrica una camisa exterior (20) y una camisa interior (22) que están unidas una con otra por una pluralidad de nervios de camisa radialmente dispuestos (21) , abrazando los nervios de camisa (21) a los respectivos puntales (25) de la estructura de soporte (23) y formando la camisa exterior (20) y la camisa interior (22) dentro de la estructura de soporte (23) , durante el funcionamiento, un canal anular para los gases de escape calientes de la turbina de gas (10) , y estando los nervios de camisa (21) compuestos cada uno de ellos por una pieza delantera y una pieza trasera (30) , considerado en la dirección de flujo, soldadas formando unas costuras de soldadura (35, 36) que discurren axialmente en la camisa exterior (20) y en la camisa interior (22) hasta el borde de dichas camisas, caracterizada por que están soldados en los cantos traseros de las camisas (20, 22) , para fines de refuerzo, unos anillos extremos periféricos (38, 39) que cubren las costuras de soldadura (35, 36) en el borde de las camisas.

2. Carcasa de gas de escape según la reivindicación 1, caracterizada por que los anillos extremos (38, 39) están compuestos cada uno de ellos por dos semianillos.

3. Carcasa de gas de escape según la reivindicación 1 ó 2, caracterizada por que en los lados de la camisa exterior

(20) y la camisa interior (22) que quedan alejados del canal anular están dispuestos unos nervios de refuerzo periféricos anulares (37, 40) que sobresalen en dirección radial.

4. Carcasa de gas de escape según la reivindicación 3, caracterizada por que los nervios de refuerzo (40) son parte integrante de los anillos extremos (38, 39) .

5. Carcasa de gas de escape según cualquiera de las reivindicaciones 3 ó 4, caracterizada por que se varía la altura de los nervios de refuerzo (40) a lo largo del perímetro.

6. Carcasa de gas de escape según cualquiera de las reivindicaciones 1 a 5, caracterizada por que el espesor del anillo extremo es mayor que el espesor de la camisa.

7. Carcasa de gas de escape según cualquiera de las reivindicaciones 1 a 6, caracterizada por que se varía el espesor del anillo extremo a lo largo del perímetro.

8. Carcasa de gas de escape según cualquiera de las reivindicaciones 1 a 7, caracterizada por que el anillo extremo está cónicamente ensanchado o estrechado.

9. Procedimiento para fabricar una carcasa de gas de escape (16) según cualquiera de las reivindicaciones 1 a 8, en cuyo procedimiento se proporciona en un primer paso la estructura de soporte (23) , se prefabrica en un segundo paso la camisa de flujo (19) con unas escotaduras correspondientes (27) , cuyas escotaduras (27) hacen posible una introducción axial de la camisa de flujo (19) en la estructurad de soporte (23) , se introduce en un tercer paso la camisa de flujo prefabricada (19) en la estructura de soporte (23) y se completa en un cuarto paso la camisa de flujo

(19) por soldadura de las piezas traseras (30) , caracterizado por que se sueldan en un quinto paso unos anillos extremos periféricos (38, 39) a los cantos traseros de la camisa exterior (20) y la camisa interior (22) .

10. Procedimiento según la reivindicación 9, caracterizado por que los anillos extremos (38, 39) están compuestos de semianillos.

11. Procedimiento según la reivindicación 9 ó 10, caracterizado por que se utilizan unos anillos extremos (38, 39) que presentan en los lados exteriores unos nervios de refuerzo integrados (40) .

Patentes similares o relacionadas:

Carcasa de una turbina de gas, un motor de avión y un método para operar una turbina de gas, del 8 de Abril de 2020, de MTU Aero Engines AG: Carcasa de una turbina de gas, en la que se monta de manera móvil al menos un elemento de pared que delimita exteriormente un canal de flujo […]

Cascada de álabes para una turbina y la turbina asociada, del 11 de Diciembre de 2019, de MTU Aero Engines AG: Cascada de álabes de una turbina, con una pluralidad de canales de álabes que están cada uno limitados en la dirección circunferencial por un […]

Contorneado de una plataforma de rejilla de álabes, del 13 de Noviembre de 2019, de MTU Aero Engines AG: Segmento de rejilla de álabes de una rejilla de álabes para una turbomáquina, comprendiendo el segmento de rejilla de álabes […]

Disposición de sellado para una turbina de gas, del 30 de Octubre de 2019, de MTU Aero Engines AG: Disposición de sellado para una turbina de gas, que comprende: un primer componente y un segundo componente , en donde el primer […]

Rejilla de alas perfiladas para turbomáquinas, del 11 de Septiembre de 2019, de MTU Aero Engines AG: Rejilla de alas perfiladas para una turbomáquina, a saber una etapa de turbina o de compresor de una turbina de gas, que presenta al menos dos álabes (10, […]

Distribuidor de turbina para una turbomáquina, del 21 de Agosto de 2019, de Safran Aircraft Engines: Distribuidor de turbina para una turbomáquina, estando este distribuidor sectorizado y formado de sectores dispuestos uno a continuación de otro, y comprendiendo cada sector […]

Rejilla guía de salida y turborreactor de doble flujo con una rejilla guía de salida, del 12 de Junio de 2019, de MTU Aero Engines AG: Rejilla guía de salida con una pared exterior (34'), una pared interior (36') para la formación de un canal anular y para la guía del flujo de gas […]

Procedimiento para la fabricación de un componente con al menos un elemento de construcción dispuesto en el componente, así como un componente con al menos un elemento de construcción, del 8 de Mayo de 2019, de MTU Aero Engines AG: Procedimiento para la fabricación de un componente con al menos un elemento de construcción dispuesto en el componente , concretamente al […]