Método para la producción de carbonato de calcio precipitado a partir de desecho de la molienda de pulpa.

Un proceso para la elaboración de un producto de carbonato de ion metálico divalente precipitado a partir de un carbonato de ion metálico divalente recuperado de desecho,

en donde el producto de carbonato de ion metálico divalente precipitado tiene brillo mejorado, comprendiendo el proceso las siguientes etapas de:

(a) la provisión de un material de carbonato de ion metálico divalente de baja pureza que tiene un brillo ISO R457 inferior a alrededor de 90%, medido de acuerdo con ISO 2469, donde el material de carbonato de ion metálico divalente es recuperado a partir de desecho;

(b) la calcinación del material de carbonato de ion metálico divalente de la etapa (a), a fin de obtener un óxido de ion metálico divalente;

(c) el apagado del óxido de ion metálico divalente obtenido en la etapa (b) a fin de obtener una suspensión acuosa de un hidróxido de ion metálico divalente;

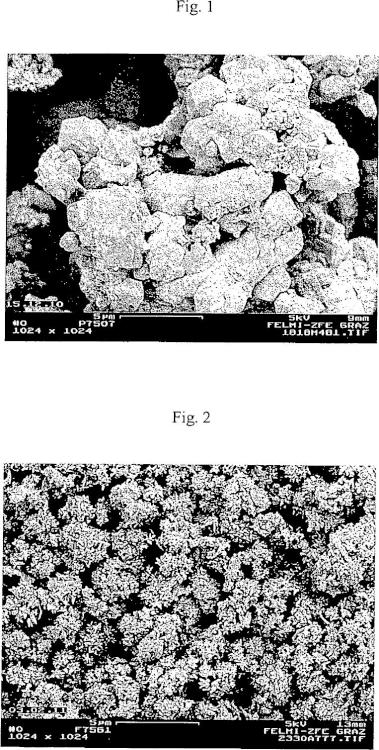

(d) la carbonatación de la suspensión acuosa del hidróxido de ion metálico divalente obtenido en la etapa (c), con un compuesto que contiene dióxido de carbono, a fin de obtener partículas de carbonato de ion metálico divalente precipitado que consisten en racimos o aglomerados de partículas finas, teniendo las partículas finas un tamaño de partícula de >10 a 500 nm y un área de superficie específica de 5 a 50 m2/g;

(e) el tratamiento posterior de las partículas de carbonato de ion metálico divalente precipitado que consisten en racimos o aglomerados de partículas finas obtenidas en la etapa (d), de modo de obtener partículas finas separadas de carbonato de ion metálico divalente precipitado que tienen un tamaño de partícula de >10 a 500 nm y un área de superficie específica de 5 a 50 m2/g;

(f) la mezcla de las partículas finas separadas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (e) con una suspensión acuosa de hidróxido de ion metálico divalente obtenida mediante el apagado de óxido de ion metálico divalente de alta pureza que tiene un brillo ISO R457 inferior a alrededor de 94%, medido de acuerdo con ISO 2469, a fin de obtener una mezcla de reacción resultante; y

(g) la carbonatación de la mezcla de reacción resultante de la etapa (f) a fin de obtener el producto de carbonato de ion metálico divalente precipitado que tiene brillo mejorado, en comparación con las partículas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (d).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11166216.

Solicitante: Omya International AG.

Nacionalidad solicitante: Suiza.

Dirección: BASLERSTRASSE 42 4665 OFTRINGEN SUIZA.

Inventor/es: POHL,MICHAEL, SCHMÖLZER,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B82Y30/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Nano tecnología para materiales o ciencia superficial, p.ej. nano compuestos.

- C01B31/24

- C01F11/18 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01F COMPUESTOS DE BERILIO, MAGNESIO, ALUMINIO, CALCIO, ESTRONCIO, BARIO, RADIO, TORIO O COMPUESTOS DE LOS METALES DE LAS TIERRAS RARAS (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; sulfuros o polisulfuros de magnesio, calcio, estroncio o bario C01B 17/42; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01F 11/00 Compuestos de calcio, estroncio o bario (C01F 7/00 tiene prioridad). › Carbonatos.

- C01F5/24 C01F […] › C01F 5/00 Compuestos de magnesio. › Carbonatos de magnesio.

- C08K3/26 C […] › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08K UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOSICION (colorantes, pinturas, pulimentos, resinas naturales, adhesivos C09). › C08K 3/00 Utilización de sustancias inorgánicas como aditivos de la composición polimérica. › Carbonatos; Bicarbonatos.

- C09C1/02 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09C TRATAMIENTO DE MATERIALES INORGANICOS, QUE NO SEAN CARGAS FIBROSAS, PARA MEJORAR SUS PROPIEDADES DE PIGMENTACION O DE CARGA (preparación de compuestos inorgánicos o elementos no metálicos C01; tratamiento de materias especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón, piedra artificial o análogo C04B 14/00, C04B 18/00, C04B 20/00 ); PREPARACION DE NEGRO DE CARBON. › C09C 1/00 Tratamiento de materiales inorgánicos específicos distintos a las cargas fibrosas (materiales luminiscentes o tenebrescentes C09K ); Preparación de negro de carbón. › Compuestos de metales alcalinotérreos o de magnesio.

- C09D7/12

PDF original: ES-2549029_T3.pdf

Fragmento de la descripción:

Método para la producción de carbonato de calcio precipitado a partir de desecho de la molienda de pulpa Campo técnico de la invención La presente invención se refiere a un proceso para la producción de carbonato de calcio precipitado (PCC, según sus siglas en inglés) a partir de cal de desecho.

Antecedentes de la invención El carbonato de calcio se usa en gran medida en la industria del papel como un componente de relleno en papel. Es un relleno de bajo costo y alto brillo, utilizado para aumentar el brillo y la opacidad de la lámina. Su uso ha aumentado drásticamente en las últimas décadas, debido a la conversión de una fabricación de papel ácido a alcalino, en los molinos de papel. En la industria del papel, se usan tanto carbonatos de calcio naturales como sintéticos. El carbonato natural, como la caliza, el mármol o la creta, se muele hasta un tamaño de partícula pequeño antes de su uso en papel, mientras que el carbonato de calcio sintético es fabricado mediante una reacción de precipitación, y por lo tanto, se denomina carbonato de calcio precipitado (PCC) .

Habitualmente, el PCC se prepara mediante la introducción de CO2 en una suspensión acuosa de hidróxido de calcio, por lo tanto denominada lechada de cal:

Ca (OH) 2 + CO2 CaCO3 + H2O.

Este proceso ha demostrado la capacidad de producir PCC con superiores características de opacidad. El PCC es habitualmente superior en el opacado y el abrillantamiento de la lámina, en comparación con el carbonato de calcio molido (así denominado GCC) . Se ha hallado que el carbonato de calcio precipitado con forma escalenoédrica, con una estructura de agregado de tipo roseta, imparte alta opacidad de lámina. El proceso de carbonatación además ha demostrado flexibilidad en la producción de diversas formas y tamaños de partícula para diversas aplicaciones, tanto como relleno de papel, como en revestimientos de papel.

Además de su uso en la industria de la fabricación de papel, el carbonato de calcio precipitado se usa también para diversos propósitos adicionales, por ejemplo, como un relleno o pigmento en la industria de la pintura, y como relleno funcional para la fabricación de materiales plásticos, plastisoles, compuestos de sellado, tintas de impresión, goma, pasta dental, cosméticos, etc.

Problemas técnicos Actualmente, desde un concepto ecológico, se enfoca en la recuperación de material inutilizado derivado de un proceso, o en la recuperación de material utilizado de productos o procesos y en la reutilización de los materiales recuperados.

A modo de ejemplo, en el sistema de recuperación de productos químicos en molinos de pulpa Kraft, se descargan grandes cantidades de carbonato de calcio con baja pureza química como materiales de desecho sólidos, y por lo tanto, se encuentran fácilmente accesibles como una fuente de materia prima económica para la fabricación de rellenos de carbonato de calcio y/o pigmentos de revestimientos.

Debido a un gran tamaño de partícula, a la presencia de impurezas decolorantes y al bajo brillo de este "carbonato de calcio de desecho de la molienda de pulpa", el uso de tal material, sin embargo, es prohibitivo, o se limita a cantidades muy bajas, si el brillo del producto de carbonato de calcio final debe mantenerse en un nivel suficientemente alto y el rendimiento de aplicación debe alcanzar el nivel de productos fabricados a partir de materias primas de alta calidad tales como rellenos de carbonato de calcio o pigmentos de revestimiento elaborados a partir de creta, caliza o mármol.

En consecuencia, sería altamente deseable un método para aumentar el brillo de los productos de carbonato de calcio que contienen carbonato de calcio recuperado de desechos, y en particular, de desechos de la molienda de pulpa, y convertir el material recuperado en rellenos minerales de carbonato de calcio y/o pigmentos de revestimiento que puedan usarse para aplicaciones típicas.

Los procesos de la técnica anterior se basan en el procesamiento del material de carbonato de calcio recuperado del desecho de la molienda de pulpa. Por ejemplo, la Solicitud de Patente de Brasil PI 0903782-9 describe un proceso donde el material de carbonato de calcio recuperado del proceso de caustificación de la industria de la celulosa se trata con ácido fosfórico a fin de mejorar y purificar tal material de carbonato de calcio.

La Patente Japonesa JP 6073690 A describe la preparación de un carbonato de calcio precipitado que tiene un área de superficie específica de por lo menos 6 m2/g. El dióxido de carbono de desecho y la cal de desecho producidos en las fábricas de elaboración de papel pueden utilizarse en la preparación de este PCC. En un ejemplo, se hizo reaccionar cal que contenía impurezas de óxidos metálicos trivalentes, a 50ºC durante 1 hora, y el producto de reacción se pasó a través de un tamiz a fin de obtener la lechada de cal. A continuación, la lechada de cal se sometió al triturado en húmedo, y se diluyó para preparar una lechada de cal con una concentración de 8% en peso. Luego se sometió a la carbonatación, y se pasó nuevamente a través de un tamiz, de manera de obtener el carbonato de calcio precipitado.

La Solicitud WO 96/32354 A1 se refiere a un método para el tratamiento de material que contiene sólido, producido a partir de papel de desecho o un efluente de una planta para el tratamiento de papel o papel de desecho, o contenido en ellos, donde el material que contiene sólido incluye material orgánico y material de partículas inorgánico. El material que contiene sólido tratado por el método puede incluir carbonato de calcio, que es calcinado para formar oxido de calcio, y el óxido de calcio es convertido en hidróxido de calcio cuando se forma el óxido de calcio en una suspensión acuosa. La lechada de cal entonces es convertida en carbonato de calcio precipitado, mediante la introducción de dióxido de carbono. Este carbonato de calcio precipitado luego se usa para la precipitación de composiciones de revestimientos de papel. Ejemplos de materiales que comprenden el carbonato de calcio precipitado, al igual que otros minerales, como arcilla caolín, exhibieron un brillo ISO de 70.6 ó 75.5%.

La Solicitud WO 97/11030 A1 se relaciona con un método para la fabricación de carbonato de calcio de alta pureza, mediante la combinación de una fuente de óxido de calcio impuro o hidróxido de calcio con agua, para formar una suspensión acuosa. Los sólidos dentro de la suspensión se dejan asentar, de modo que se forma una solución saturada clara de hidróxido de calcio. Esta solución luego se hace reaccionar adicionalmente con dióxido de carbono a fin de obtener el carbonato de calcio precipitado de alta pureza. Sin embargo, no se menciona en ningún sitio en este documento que la lechada de cal formada puede usarse en una etapa de carbonatación posterior, sin la necesidad de eliminar cualquier impureza contenida en la lechada de cal.

La Solicitud de Patente Norteamericana US 2010/0000444 A1 describe, asimismo, un método para la producción de una composición que comprende carbonatos, donde el método comprende la utilización de fuentes de desecho de óxidos metálicos, como oxido de calcio o hidróxido de calcio. Una solución acuosa de cationes divalentes derivada de la fuente de desecho de óxidos metálicos se pone en contacto con dióxido de carbono y se somete a condiciones de precipitación, a fin de proporcionar las composiciones que comprenden carbonatos, tales como carbonato de calcio. El producto resultante puede usarse en materiales de construcción, tales como cemento. No se proporciona información relacionada con el brillo ISO, el área de superficie específica o la mediana de diámetro de partícula en peso, del carbonato de calcio resultante.

Las Solicitudes de Patente Europea EP 0 946 417 B1 y EP 0 815 175 B1 también describen métodos para la recuperación de calcio a partir de material de desecho o material cálcico natural contaminado, que, básicamente, comprenden las etapas de la provisión del compuesto de calcio en una forma soluble en acido, tal como óxido de calcio y carbonato de calcio, la preparación de una suspensión acuosa del material de compuesto de calcio, y la carbonatación de la suspensión acuosa del material de compuesto de calcio, a fin de obtener carbonato de calcio precipitado. El carbonato de calcio reciclado de la Solicitud EP 0 815 175 B1 fue evaluado para establecer su desempeño en papel.

El Solicitante tiene conocimiento, además, de la Solicitud de Patente Europea EP 0 604 095 B1 y de la Solicitud de Patente Europea EP 1 052 227 B1, que describen métodos para la recuperación de subproductos de un proceso industrial en vista de la previsión de materiales agregados... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la elaboración de un producto de carbonato de ion metálico divalente precipitado a partir de un carbonato de ion metálico divalente recuperado de desecho, en donde el producto de carbonato de ion metálico divalente precipitado tiene brillo mejorado, comprendiendo el proceso las siguientes etapas de:

(a) la provisión de un material de carbonato de ion metálico divalente de baja pureza que tiene un brillo ISO R457 inferior a alrededor de 90%, medido de acuerdo con ISO 2469, donde el material de carbonato de ion metálico divalente es recuperado a partir de desecho;

(b) la calcinación del material de carbonato de ion metálico divalente de la etapa (a) , a fin de obtener un óxido de ion metálico divalente;

(c) el apagado del óxido de ion metálico divalente obtenido en la etapa (b) a fin de obtener una suspensión acuosa de un hidróxido de ion metálico divalente;

(d) la carbonatación de la suspensión acuosa del hidróxido de ion metálico divalente obtenido en la etapa (c) , con un compuesto que contiene dióxido de carbono, a fin de obtener partículas de carbonato de ion metálico divalente precipitado que consisten en racimos o aglomerados de partículas finas, teniendo las partículas finas un tamaño de partícula de >10 a 500 nm y un área de superficie específica de 5 a 50 m2/g;

(e) el tratamiento posterior de las partículas de carbonato de ion metálico divalente precipitado que consisten en racimos o aglomerados de partículas finas obtenidas en la etapa (d) , de modo de obtener partículas finas separadas de carbonato de ion metálico divalente precipitado que tienen un tamaño de partícula de > 10 a 500 nm y un área de superficie específica de 5 a 50 m2/g;

(f) la mezcla de las partículas finas separadas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (e) con una suspensión acuosa de hidróxido de ion metálico divalente obtenida mediante el apagado de óxido de ion metálico divalente de alta pureza que tiene un brillo ISO R457 inferior a alrededor de 94%, medido de acuerdo con ISO 2469, a fin de obtener una mezcla de reacción resultante; y

(g) la carbonatación de la mezcla de reacción resultante de la etapa (f) a fin de obtener el producto de carbonato de ion metálico divalente precipitado que tiene brillo mejorado, en comparación con las partículas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (d) .

2. El proceso de conformidad con la reivindicación 1, caracterizado porque por lo menos parte del producto de carbonato de ion metálico divalente precipitado obtenido en la etapa (g) se somete a por lo menos una etapa de carbonatación adicional, donde por lo menos parte del producto de carbonato de ion metálico divalente precipitado obtenido en la etapa (g) se mezcla primero con una suspensión acuosa de hidróxido de ion metálico divalente obtenida mediante el apagado de óxido de ion metálico divalente de alta pureza para obtener una mezcla de reacción resultante, y luego, la mezcla de reacción resultante se somete a la carbonatación.

3. El proceso de conformidad con la reivindicación 1 ó 2, caracterizado porque el material de carbonato de ion metálico divalente de baja pureza de la etapa (a) es un material que tiene la fórmula M2+Co32-, donde M2+ es un ion de metal divalente seleccionado del grupo que comprende Be2+, Mg2+, Ca2+, Sr2+ y Ba2+, y, preferentemente, es Mg2+ y Ca2+, y con mayor preferencia, es Ca2+ .

4. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 3, caracterizado porque el tratamiento posterior de la etapa (e) se lleva a cabo mediante la desaglomeración mecánica o la recristalización de las partículas de carbonato de ion metálico divalente precipitado que consisten en racimos o aglomerados de partículas finas obtenidas en la etapa (d) .

5. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 4, caracterizado porque las partículas finas separadas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (e) tienen un tamaño de partícula de >10 a 500 nm, preferentemente, en el intervalo de 50 a 200 nm, y un área de superficie específica de 5 a 50 m2/g, preferentemente, en el intervalo de 20 a 50 m2/g.

6. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 5, caracterizado porque las partículas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (g) tienen un brillo ISO R457 en el intervalo de 88 a 94%, medido de conformidad con ISO 2469.

7. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 6, caracterizado porque las partículas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (g) tienen un área de superficie específica en el intervalo de 3 a 30 m2/g, preferentemente, en el intervalo de 5 a 20 m2/g, medida de conformidad con el

método BET usando ISO 9277.

8. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 7, caracterizado porque las partículas de carbonato de ion metálico divalente precipitado obtenidas en la etapa (g) tienen una mediana en peso de diámetro de partícula d50 en el intervalo de 0.5 a 7 µm, preferentemente, en el intervalo de 0.8 a 5 µm, y más preferentemente, en el intervalo de 1 a 3 µm.

9. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 8, caracterizado porque el material de carbonato de ion metálico divalente de baja pureza de la etapa (a) es un material de carbonato de calcio, y el producto de carbonato de ion metálico divalente precipitado de la etapa (g) es carbonato de calcio precipitado.

10. El proceso de conformidad con la reivindicación 9, caracterizado porque el carbonato precipitado es carbonato 10 de calcio precipitado escalenoédrico.

11. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 10, caracterizado porque el carbonato de ion metálico divalente precipitado es concentrado para formar una suspensión acuosa de carbonato de ion metálico divalente precipitado con un contenido de sólidos de aproximadamente 50% o más.

12. El proceso de conformidad con una cualquiera de las reivindicaciones 1 a 11, caracterizado porque el carbonato 15 de ion metálico divalente precipitado se seca para formar carbonato de ion metálico divalente precipitado seco.

Patentes similares o relacionadas:

Procedimiento para la producción de un implante que comprende polvo de material compuesto que contiene carbonato de calcio con partículas microestructuradas con carbonato de calcio inhibidor, del 22 de Julio de 2020, de KARL LEIBINGER MEDIZINTECHNIK GMBH & CO. KG: Procedimiento para la producción de un implante por medio de un polvo de material compuesto con partículas microestructuradas con carbonato de calcio […]

Polvo compuesto que contiene sal de calcio con partículas microestructuradas, del 22 de Julio de 2020, de SCHAEFER KALK GMBH & CO. KG: Polvo compuesto con partículas microestructuradas, que puede obtenerse a través de un método en el que se combinan partículas grandes con partículas pequeñas, […]

Material de filosilicato en partículas, del 27 de Mayo de 2020, de IMERTECH SAS: Un mineral molido de filosilicato que comprende talco en partículas que tienen un d50 en el intervalo de 0.5 a 10 μm y un factor de forma de 10 a 100, en el que el factor […]

Material para la desacidificación y/o el endurecimiento de líquidos, procedimiento para su preparación así como usos, del 29 de Abril de 2020, de RHEINKALK GMBH: Material para la desacidificación, la filtración y/o el endurecimiento de líquidos, que contiene al menos el 97 % en peso de carbonato de metal alcalinotérreo, en donde el contenido […]

Pigmentos autodispersantes, del 1 de Abril de 2020, de The Chemours Company FC, LLC: Un pigmento autodispersante que tiene un punto isoeléctrico de al menos aproximadamente 8, preferentemente de aproximadamente 8 a aproximadamente 10, que comprende […]

Proceso para fabricar productos que contienen pigmentos blancos, del 1 de Abril de 2020, de Omya International AG: Un proceso para la fabricación de productos que contienen pigmentos blancos, que se caracteriza por que dicho proceso comprende las siguientes etapas: […]

Captación reducida de humedad en productos de carga mineral que contienen poliol, del 8 de Enero de 2020, de Omya International AG: Un procedimiento para la preparación de un producto de carga mineral, comprendiendo el procedimiento las etapas de: (a) proporcionar un material que contiene carbonato […]

Una composición de pigmento en partículas, su método de fabricación y su uso, del 18 de Diciembre de 2019, de FP-PIGMENTS OY: Una composición de pigmento en partículas que comprende partículas de carbonato de calcio y partículas de pigmento, y opcionalmente otros componentes, tales como dispersantes, […]