CAPA PROTECTORA PARA LA APLICACION EN UN SUBSTRATO Y PROCEDIMIENTO PARA LA REALIZACION DE UNA CAPA PROTECTORA.

Capa protectora resistente a altas temperaturas, antioxidante y anticorrosiva para la aplicación en un substrato,

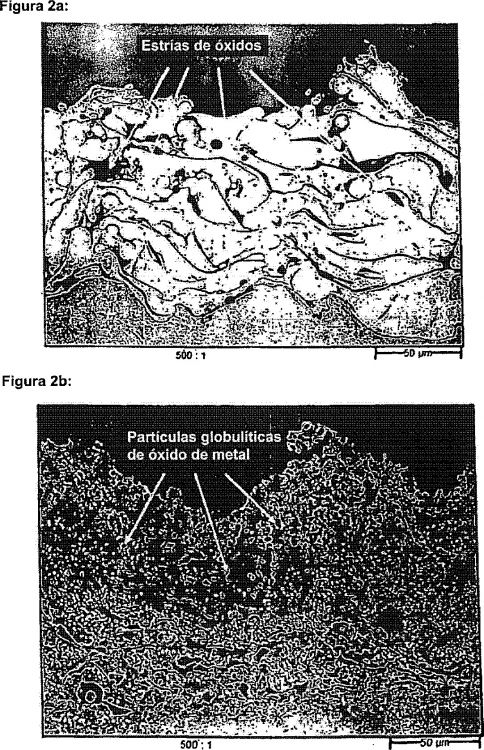

en particular para la aplicación en elementos de turbinas o de motores de avión, formada por una capa proyectada de un material metálico proyectado mediante un procedimiento APS, según la fórmula MCrAlXAE con M = Fe, Co, Ni, NiCo o CoNi, X = Si, Ta, V, Nb, Pt, Pd y AE = Y, Ti, Hf, Zr, Yb con entre el 10 y el 45% de Cr, entre el 1 y el 10% de Al, entre el 0,25 y el 15% de X, entre el 0,05 y el 2% de AE y el resto M como elemento principal de matriz, sometiéndose la capa proyectada tras su aplicación en el substrato al menos en parte a un proceso de deposición termoquímica para la deposición de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio, de modo que la capa proyectada presenta desde la superficie del substrato hasta la superficie de la capa un gradiente de aleación creciente de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio, además de presentar partículas globulíticas aisladas de óxido de metal, y sin que existan ya redes de óxidos y de nitruros que se producen antes del proceso de deposición termoquímica

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05014507.

Solicitante: MTU AERO ENGINES GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DACHAUER STRASSE 665,80995 MUNCHEN.

Inventor/es: PILLHOFER, HORST, KASSNER,STEFAN, NIEDERMAIER,MARKUS.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Julio de 2005.

Fecha Concesión Europea: 28 de Octubre de 2009.

Clasificación Internacional de Patentes:

- C23C10/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 10/00 Difusión en estado sólido solamente de elementos metálicos o de silicio en la capa superficial de materiales metálicos. › Pretratamiento del material a revestir (C23C 10/04 tiene prioridad).

- C23C4/12 C23C […] › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › caracterizado por el método de pulverización.

- C23C4/18 C23C 4/00 […] › Tratamiento posterior.

Clasificación PCT:

- C23C10/06 C23C 10/00 […] › por medio de gas.

- C23C10/34 C23C 10/00 […] › Introducidos en una mezcla de polvos, es decir, cementación en caja.

- C23C28/00 C23C […] › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- C23C4/12 C23C 4/00 […] › caracterizado por el método de pulverización.

Clasificación antigua:

- C23C10/06 C23C 10/00 […] › por medio de gas.

- C23C10/34 C23C 10/00 […] › Introducidos en una mezcla de polvos, es decir, cementación en caja.

- C23C28/00 C23C […] › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- C23C4/12 C23C 4/00 […] › caracterizado por el método de pulverización.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Capa protectora para la aplicación en un substrato y procedimiento para la realización de una capa protectora.

La presente invención se refiere a una capa protectora resistente a altas temperaturas, antioxidante y anticorrosiva para la aplicación en un substrato, en particular para la aplicación en elementos de turbinas o de motores de avión, formada por una capa proyectada de un material metálico proyectado mediante un procedimiento APS, sometiéndose la capa proyectada tras su aplicación en el substrato al menos en parte a un proceso de deposición termoquímica con una actividad de deposición de aluminio específicamente elevada. La invención se refiere, además, a un procedimiento para la realización de esta capa protectora, así como a su uso.

Las capas protectoras anticorrosivas y antioxidantes de este tipo son conocidas y se emplean en particular en elementos de turbinas o de motores de avión, así como en cámaras de combustión. Como capas protectoras anticorrosivas a altas temperaturas se usan denominadas capas superpuestas de MCrAlY, como están descritas, por ejemplo, en los documentos US-A-4080486, EP-B1-0486489 y US-A-4585481. Además, estas capas superpuestas de MCrAlY pueden usarse como agentes adhesivos o capas adhesivas entre el substrato metálico, en el que se aplica la capa protectora y una capa de cobertura cerámica; véase al respecto entre otros el documento EP-A-0 979 881. La aplicación de la capa protectora se realiza aquí en particular mediante procedimientos de proyección térmica, como por ejemplo proyección a la llama, proyección a la llama de alta velocidad, proyección por detonación, proyección por plasma, proyección por arco voltaico, proyección por láser o proyección de baño de fusión. Los resultados con la mejor calidad se consiguen mediante el denominado procedimiento de proyección por plasma en condiciones de baja presión (LPPS), puesto que aquí se obtienen capas cerradas y densas. Con otros procedimientos de proyección por plasma, como p.ej., la proyección térmica por plasma atmosférico (APS) se obtienen resultados peores. Si bien el procedimiento APS es el procedimiento más económico, las capas proyectadas resultantes presentan un número muy elevado de inclusiones de poros y en particular de inclusiones de óxido y estrías de óxidos unidas entre si. Por esta razón, las capas realizadas mediante el procedimiento APS presentan las calidades más bajas respecto a su resistencia a la corrosión por gas caliente a temperaturas del orden de 1000ºC en comparación con otros procedimientos de proyección por plasma. En particular, las inclusiones de óxidos y nitruros que se presentan en mayor número en el procedimiento APS, así como la unión de estas inclusiones formando redes tridimensionales representan a temperaturas elevadas unos caminos de migración ideales, entre otros, para O2, por lo que estas capas son relativamente propensas a la corrosión.

Por otro lado, el procedimiento APS presenta varias ventajas. En particular, es un procedimiento de aplicación económico en comparación con los otros procedimientos de proyección por plasma. Además, hay grandes posibilidades de variación de la composición del material metálico, en particular de la composición del polvo. Asimismo, además de la composición química también pueden variarse los tamaños de las partículas y la graduación de las capas en distintas capas. También es posible ajustar rugosidades de la superficie definidas para el agarre de las capas de cobertura cerámicas a la capa protectora.

Para mejorar las propiedades de capas proyectadas mediante APS se conocen distintos procedimientos. Por ejemplo, el documento DE-A-2414992 describe un procedimiento para mejorar la resistencia a la corrosión a altas temperaturas de un cuerpo de una superaleación basada en niquel o cobalto. Aquí, el cuerpo de la superaleación se recubre en primer lugar mediante deposición física en fase vapor con una composición que se elige sustancialmente entre cromo, aluminio y una parte de un elemento elegido del grupo formado por itrio y las tierras raras y al menos un elemento elegido del grupo formado por hierro, cobalto y níquel. A continuación, el cuerpo recubierto se aluminiza mediante deposición química en fase vapor para aumentar la resistencia a la corrosión del cuerpo. Gracias al recubrimiento de aluminizado deben cerrarse los limites de los granos del primer recubrimiento, que están orientados en una dirección perpendicular respecto al plano de deposición. También el documento DE-T2-69536781 describe un procedimiento para mejorar la resistencia a la oxidación de un recubrimiento de aluminio modificado con platino formado por un substrato de superaleación basada en níquel. Aquí, se proporciona en primer lugar una capa de platino en el substrato. A continuación, se procede al aluminizado de la capa de platino.

Un inconveniente de este procedimiento conocido es, no obstante, que aquí son necesarias al menos dos etapas de recubrimiento para la modificación de la capa proyectada formada por el material metálico. Además, dichos procedimientos no son adecuados para destruir las redes de las inclusiones de óxidos y nitruros formadas en las capas proyectadas y unidas unas a otras. Debido a la complejidad de los procedimientos conocidos, éstos también son caros.

Por lo tanto, el objetivo de la presente invención es proporcionar una capa proyectada resistente a altas temperaturas, antioxidante y anticorrosiva para la aplicación en un substrato, en particular para, la aplicación en elementos de turbinas o de motores de avión que, por un lado, pueda realizarse de forma económica y que, por otro lado, presente una resistencia a la corrosión térmica mejorada.

Otro objetivo de la presente invención es un procedimiento para la realización de una capa protectora resistente a altas temperaturas, antioxidante y anticorrosiva, que pueda realizarse de forma relativamente sencilla y económica.

Estos objetivos se consiguen mediante una capa protectora y un procedimiento según las características y etapas de procedimiento descritos en las reivindicaciones independientes 1 y 10.

En las reivindicaciones subordinadas correspondientes están descritas configuraciones ventajosas.

Una capa protectora resistente a altas temperaturas, antioxidante y anticorrosiva según la invención para la aplicación en un substrato, en particular para la aplicación en elementos de turbinas o motores de avión, está formada por una capa proyectada de un material metálico proyectado mediante un procedimiento APS según la reivindicación 1, sometiéndolas la capa proyectada tras la aplicación en el substrato al menos en parte a un proceso de deposición termoquímica con una actividad de deposición de aluminio específicamente elevada, de modo que esta capa proyectada presenta desde la superficie del substrato hasta la superficie de la capa un gradiente de aleación creciente de Al y Cr o Al y Si o Al y Cr y Si, así como partículas globulíticas aisladas de óxido de metal. En la capa protectora según la invención están selladas las porosidades existentes en la capa proyectada, de modo que en la capa protectora están dispuestas partículas de óxidos y/o nitruros de forma aislada, globulítica. Gracias a la no existencia o la destrucción de las redes originalmente existentes de las partículas o inclusiones de óxido y/o nitruro unidas entre si, están reducidos a un mínimo los caminos de migración dentro de la capa protectora, por lo que la capa protectora presenta resistencias mejoradas a temperaturas elevadas, a la oxidación y a la corrosión. También las partes elevadas de aluminio en las zonas exteriores de la capa protectora contribuyen de forma decisiva a esta mejora de la calidad.

El material metálico está compuesto según la fórmula MCrAlXAE con M = Fe, Co, Ni, NiCo o CoNi, X = Si, Ta, V, Nb, Pt, Pd y AE = Y, Ti, Hf, Zr, Yb de la siguiente forma (indicada en porcentajes de peso): entre el 10 y el 45% de Cr, entre el 1 y el 10% de Al, entre el 0,25 y el 15% de X, entre el 0,05 y el 2% de AE y el resto M como elemento principal de matriz.

En una configuración ventajosa de la capa protectora, el material metálico se presenta en polvo, situándose el tamaño medio de partículas del polvo entre 2 µm y 80 µm. La capa proyectada presenta generalmente un grosor medio de capa entre 50 µm y 400 µm.

En otra configuración ventajosa de la capa protectora según la invención, la parte de Al en la zona de la superficie de la capa está situada entre el 25 y el 40% en peso, en las zonas dispuestas por debajo de la capa protectora entre el 20 y...

Reivindicaciones:

1. Capa protectora resistente a altas temperaturas, antioxidante y anticorrosiva para la aplicación en un substrato, en particular para la aplicación en elementos de turbinas o de motores de avión, formada por una capa proyectada de un material metálico proyectado mediante un procedimiento APS, según la fórmula MCrAlXAE con M = Fe, Co, Ni, NiCo o CoNi, X = Si, Ta, V, Nb, Pt, Pd y AE = Y, Ti, Hf, Zr, Yb con entre el 10 y el 45% de Cr, entre el 1 y el 10% de Al, entre el 0,25 y el 15% de X, entre el 0,05 y el 2% de AE y el resto M como elemento principal de matriz, sometiéndose la capa proyectada tras su aplicación en el substrato al menos en parte a un proceso de deposición termoquímica para la deposición de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio, de modo que la capa proyectada presenta desde la superficie del substrato hasta la superficie de la capa un gradiente de aleación creciente de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio, además de presentar partículas globulíticas aisladas de óxido de metal, y sin que existan ya redes de óxidos y de nitruros que se producen antes del proceso de deposición termoquímica.

2. Capa protectora según la reivindicación 1, caracterizada porque el material metálico se presenta en polvo y el tamaño medio de partículas del polvo está situado entre 2 µm y 80 µm.

3. Capa protectora según una de las reivindicaciones anteriores, caracterizada porque la capa proyectada presenta un grosor medio de capa entre 50 µm y 400 µm.

4. Capa protectora según una de las reivindicaciones anteriores, caracterizada porque la parte de Al en la zona de la superficie de la capa está situada entre el 25 y el 40% en peso, en las capas dispuestas por debajo de la capa protectora entre el 20 y el 40% en peso y en la zona de transición entre la capa protectora y el substrato por debajo del 20% en peso.

5. Capa protectora según una de las reivindicaciones anteriores, caracterizada porque las partículas globulíticas aisladas de óxido de metal presentan un tamaño medio de partículas entre 0,1 µm y 5 µm con un tamaño máximo de partículas individuales de hasta 25 µm.

6. Capa protectora según una de las reivindicaciones anteriores, caracterizada porque las partículas globulíticas aisladas de óxido de metal presentan una parte en volumen entre el 0,2 y el 6%, preferiblemente entre el 0,5 y el 2%.

7. Capa protectora según una de las reivindicaciones anteriores, caracterizada porque las partículas globulíticas aisladas de óxido de metal están formadas, en particular, por Al2O3 y Cr2O3 o los óxidos mixtos de éstos.

8. Capa protectora según una de las reivindicaciones anteriores, caracterizada porque en la superficie de la capa está formada una capa de cobertura cerámica.

9. Capa protectora según la reivindicación 8, caracterizada porque entre la superficie de la capa y la capa de cobertura cerámica está formada una capa intermedia formada por Pt y/o Pd con un grosor de capa entre 0,1 µm y 10 µm.

10. Procedimiento para la realización de una capa protectora resistente a altas temperaturas, antioxidante y anticorrosiva, presentando el procedimiento las siguientes etapas:

a) realización de una capa proyectada mediante proyección térmica por plasma atmosférico (APS) de un material metálico para la aplicación en un substrato, en particular para la aplicación en elementos de turbinas o motores de avión, estando compuesto el material metálico según la fórmula MCrAlXAE con M = Fe, Co, Ni, NiCo o CoNi, X = Si, Ta, V, Nb, Pt, Pd y AE = Y, Ti, Hf, Zr, Yb con entre el 10 y el 45% de Cr, entre el 1 y el 10% de Al, entre el 0,25 y el 15% de X, entre el 0,05 y el 2% de AE y el resto M como elemento principal de matriz;

b) tratamiento de al menos una parte de la capa proyectada mediante un proceso de deposición termoquímica de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio con una actividad de deposición de Al específicamente elevada, de modo que la capa protectora presenta desde la superficie del substrato hasta la superficie de la capa un gradiente de aleación creciente de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio, además de presentar partículas globulíticas aisladas de óxido de metal, y sin que existan ya redes de óxidos y de nitruros que se producen antes del proceso de deposición termoquímica y comprendiendo el proceso de deposición termoquímica las siguientes etapas:

b1) calentamiento de la capa proyectada o del substrato con la capa proyectada en un entorno oxidante respecto a los óxidos de metal de la capa proyectada;

b2) liberación de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio a través de una fase gaseosa o mediante contacto directo con contenidos de Al del entorno entre el 25 y el 45% en peso de Al; y

b3) enfriamiento de la capa proyectada o del substrato con la capa proyectada en un entorno oxidante.

11. Procedimiento según la reivindicación 10, caracterizado porque en la etapa de procedimiento b1) la capa proyectada o el substrato con la capa proyectada se calienta hasta alcanzar 1100ºC en un entorno gaseoso de Ar, He y partes de O2 y/o H2O, siendo la presión parcial de O2 en el entorno gaseoso en el equilibrio químico de al menos un factor entre 2 y 10 superior a la presión parcial de O2 en la reacción de desintegración de los óxidos de metal contenidos en la capa proyectada.

12. Procedimiento según la reivindicación 11, caracterizado porque en el entorno gaseoso se ajusta a presión normal una presión parcial de O2 de 1000 a 40000 Pa (10 a 400 mbar), preferiblemente de 2000 a 30000 Pa (20 a 300 mbar) al calentarse hasta 1100ºC.

13. Procedimiento según una de las reivindicaciones 10 a 12, caracterizado porque la liberación de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio según la etapa de procedimiento b2) se realiza a temperaturas entre 900ºC y 1150ºC durante una duración de mantenimiento del proceso entre 2 y 14 horas.

14. Procedimiento según una de las reivindicaciones 10 a 13, caracterizado porque la liberación de aluminio y cromo o de aluminio y silicio o de aluminio y cromo y silicio según la etapa de procedimiento b2) se realiza a través de una fase gaseosa, presentando la fase gaseosa compuestos de monohalogenuro y aluminio.

15. Procedimiento según la reivindicación 14, caracterizado porque el compuesto de monohalogenuro y aluminio se genera con ayuda de una o varias sales de cloruros metálicos.

16. Procedimiento según la reivindicación 15, caracterizado porque el metal de las sales de cloruros metálicos se elige del grupo de los metales alcalinos o alcalinotérreos.

17. Procedimiento según la reivindicación 15, caracterizado porque el metal de las sales de cloruros metálicos se elige del grupo cromo, níquel, cobalto, hafnio o tungsteno.

18. Procedimiento según la reivindicación 14, caracterizado porque el compuesto de monohalogenuro y aluminio se genera con ayuda de HC1 gaseoso.

19. Procedimiento según la reivindicación 18, caracterizado porque el HC1 gaseoso se mezcla con hidrógeno.

20. Procedimiento según la reivindicación 14, caracterizado porque los compuestos de monohalogenuro y aluminio presentan una parte de presión parcial del sistema global entre el 2,5 y el 25%, preferiblemente entre el 5 y el 20%.

Patentes similares o relacionadas:

Cuerpo de espuma metálica poroso, del 10 de Junio de 2020, de GRILLO-WERKE AG: Un cuerpo de espuma metálica poroso que se puede obtener mediante la aplicación de zinc, aluminio, estaño o sus aleaciones en estado fundido a un sustrato […]

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Una utilización a alta temperatura de un material de revestimiento autolubricante en un rodamiento de lámina y pieza revestida con un material de este tipo., del 26 de Febrero de 2020, de LIEBHERR-AEROSPACE TOULOUSE SAS: Utilización de un revestimiento que comprende entre el 50 y el 90% en peso de alúmina (Al2O3) así como un óxido elegido del grupo que consiste en óxido […]

Paleta que tiene un conjunto de nervaduras con un recubrimiento abrasivo, del 22 de Enero de 2020, de MTU AERO ENGINES GMBH: Paleta para una etapa de compresion o etapa de turbina de una turbina de gas, que tiene un conjunto de nervaduras radiales exteriores dispuestas sobre […]

Instalación y procedimiento para el recubrimiento metálico de una pieza de trabajo, del 6 de Junio de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el recubrimiento metálico de una pieza de trabajo con una carcasa , en la que está prevista una estación de carga […]

Instalación y procedimiento para el revestimiento metálico de una pared de perforación, del 26 de Abril de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el revestimiento metálico de una pared de perforación de un orificio en una pieza de trabajo , en particular una superficie de rodadura de un orificio […]

Procedimiento para la fabricación de un sustrato de nitruro de aluminio, del 10 de Abril de 2019, de ALSTOM Transport Technologies: Procedimiento para la fabricación de un sustrato de nitruro de aluminio AIN para su utilización como soporte para componentes electrónicos en aplicaciones […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]