Cable de fibras de carbono y proceso para su producción.

Cable de fibras de carbono comprendiendo un haz de 20.000 a 30.

000 fibras de carbono, cada una de las cualestiene en su superficie una pluralidad de pliegues paralelos a la dirección del eje de fibra de la fibra de carbono y en lascuales, como medido por microscopía de sonda de barrido, una distancia entre pliegues en la superficie de dicha fibrade carbono es de 120 a 160 nm, una profundidad de pliegue en la superficie es de 12 a menos de 23 nm, un diámetromedio de fibra es 4,5 a 6,5 μm, un área de superficie específica es de 0,9 a 2,3 m2/g y una densidad es de 1,76 g/cm3 omás, donde dicho cable de carbono tiene una resistencia a la tracción de cable de 5900 MPa o más y un módulo detensión de cable de 300 GPa o más; un cable enrollado en una bobina con una tensión de 9,8 N tiene una anchura decable de 5,5 mm o más; y ninguna separación de cable se observa en un método de evaluación de separación de cabledonde un cable de fibras de carbono en desplazamiento con una tensión de 9,8 N pasa a través de tres barras de aceroinoxidable.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/069852.

Solicitante: TOHO TENAX CO., LTD.

Nacionalidad solicitante: Japón.

Dirección: 2-1 KASUMLGASEKI 3-CHOME CHIYODA-KU TOKYO 100-0013 JAPON.

Inventor/es: KIMURA,HIROSHI, YOSHIKAWA,Hidekazu, OYAMA,Taro.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01F9/22 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 9/00 Filamentos o similares, fabricados por el hombre, formados por otras sustancias; Su fabricación; Aparatos especialmente adaptados a la fabricación de filamentos de carbono. › a partir de poliacrilonitrilos.

- D02J1/00 D […] › D02 HILOS; ACABADO MECANICO DE HILOS O CUERDAS; URDIDO O PLEGADO. › D02J ACABADO O APRESTO DE LOS FILAMENTOS, HILADOS, HILOS CABLEADOS, CUERDAS O SIMILARES (ondulación o rizado D02G; por tratamiento con la ayuda de líquidos, gases o vapores D06B; acabado de forma distinta al tratamiento por líquido de hilos en forma de cadena o de lámina D06C; para la parte química, ver D06L, D06M, D06P, D06Q; tratamiento durante la fabricación de cuerdas, aparatos para el tratamiento auxiliar de cuerdas en su fabricación D07B). › Modificación de la estructura o de las propiedades resultantes de una estructura particular; Modificación, conservación o restauración de la forma física o de la sección transversal, p. ej. por utilización de matrices o de rodillos de presión (modificación de la superficie solamente D02J 3/00).

PDF original: ES-2389967_T3.pdf

Fragmento de la descripción:

Cable de fibras de carbono y proceso para su producción

Campo técnico

La presente invención se refiere a un cable de fibras de carbono como un haz de 20.000 a 30.000 fibras únicas y un proceso de fabricación del mismo. El cable de fibras de carbono tiene la característica de que el cable es resistente a la separación en una pluralidad de cables durante la apertura de la fibra.

Estado de la técnica

Fibras de carbono son producidas generalmente por un proceso bien conocido donde las fibras en bruto (fibras precursoras) tales como poliacrilonitrilo (PAN) se oxidan y se carbonizan para dar fibras de carbono. Las fibras de carbono así obtenidas tienen propiedades excelentes tales como resistencia alta y módulo alto.

Materiales compuestos (por ejemplo, plástico reforzado de fibras de carbono (CFRP) ) producidos usando fibras de carbono han sido usados para cada vez más aplicaciones. Por ejemplo, en los campos de deporte/tiempo libre, aeroespacial y automóviles, (1) rendimiento mejorado (mejora en la resistencia y elasticidad) y (2) reducción de peso (reducción de peso de fibras y reducción de un contenido de fibra) han sido requeridos en un material compuesto. Para cumplir estos requisitos, se ha necesitado fibras de carbono que puedan dar un material compuesto que muestra propiedades físicas mejoradas por combinación de fibras de carbono y una resina (material matricial) , que muestra propiedades físicas mejoradas.

Para suministrar un material compuesto de alto rendimiento, las propiedades físicas del material matricial son importantes. Mejorar las propiedades de superficie, resistencia y un módulo elástico de fibras de carbono es también importante. Generalmente, es importante para combinar un material matricial y fibras de carbono con una superficie de fibras de carbono que muestra adhesividad alta y para dispersar adecuadamente de manera uniforme las fibras de carbono en el material matricial. Así, un material compuesto de rendimiento más alto puede ser proporcionado.

Ha habido investigaciones para pliegue de superficie, propiedades de superficie, resistencia y un módulo elástico de fibras de carbono (por ejemplo, ver referencias de patente nº. 1 a 4) .

En la producción de fibras de carbono, una hilera con más agujeros de hilatura es más adecuada para producción a gran escala. No obstante, un cable de fibras precursoras producido por hilatura de una hilera con 20.000 o más agujeros de hilatura tiene tendencia a apertura de fibra mayor. Por lo tanto, cuando un cable de fibras de carbono es producido usando tal cable de fibras precursoras como materia prima, apertura de fibra procede excesivamente durante la oxidación y los pasos de carbonización descritos más adelante para proporcionar un cable de fibras de carbono que muestra unas propiedades físicas inconsistentes.

Para controlar una extensión de apertura de fibra, se puede añadir una gran cantidad de un agente de encolado. En este caso, particularmente en el paso de carbonización, allí se generan una gran cantidad de impurezas derivadas del agente de encolado, que afectan de manera adversa a las propiedades físicas de las fibras de carbono producidas. En consecuencia, un cable de fibras de carbono muestra resistencia significativa desigual, de modo que un cable de fibras de carbono con resistencia alta y un alto módulo elástico no se pueden proporcionar.

Para evitar los problemas anteriores, se ha propuesto un proceso para producir un cable precursor que consiste en 20.000 o más fibras únicas por unión de una pluralidad de hilado de cables precursores usando una hilera con un número relativamente más pequeño de agujeros de hilatura.

Un ejemplo se piensa de producción de un cable de fibras de carbono como un haz de 24.000 fibras únicas. Generalmente, un cable precursor que consiste en 3000 a 12.000 fibras únicas se puede proporcionar usando una hilera. De dos a ocho de los cables precursores se pueden recoger en un cable precursor que consiste en 24.000 fibras únicas, que pueden ser luego oxidadas y carbonizadas para dar un cable de fibras de carbono que consiste en 24.000 fibras únicas. Alternativamente, cada uno de los cables precursores puede ser directamente oxidado y, luego, los cables individuales se pueden recoger durante la carbonización posterior para dar un cable de fibras de carbono que consiste en 24.000 fibras únicas. Alternativamente, cada uno de los cables precursores puede ser oxidado directamente y luego carbonizado antes de la recogida de los cables individuales para dar un cable de fibras de carbono que consiste en

24.000 fibras únicas.

No obstante, cuando un material compuesto es producido usando cables de fibras de carbono preparados como se ha descrito anteriormente, apertura de fibra de los cables de fibras de carbono recogidos para impregnación con resina sustancialmente causa separación de estos en los cables originales, que se denomina separación de cable.

Ya que cada fibra de carbono que constituye un cable recogido no está preparada de una única hilera, sus propiedades tales como resistencia tienden a variar significativamente.

Como se ha descrito anteriormente, en un cable de fibras de carbono que consiste en 20.000 o más fibras únicas preparadas por recogida de una pluralidad de cables, separación de cable tiende a ocurrir durante la apertura de fibra y propiedades físicas de cada fibra de carbono que constituye un cable son incompatibles. Además, ya que propiedades físicas de cada fibra de carbono que constituye un cable son incompatibles, una resistencia de cable y un módulo de tensión de cable de la fibra de carbono son generalmente bajos.

Generalmente, para producir un material compuesto, un cable de fibras de carbono tiene una apertura de fibra adecuada y luego, se impregna uniformemente con una resina matricial. Cuando la separación de cable ocurre durante la apertura de la fibra del cable de fibras de carbono, la impregnación con la resina se vuelve desigual, conduciendo al deterioro de las propiedades físicas del material compuesto obtenido. Por lo tanto, la característica requerida para un cable de fibras de carbono adecuado para la fabricación de un material compuesto es una apertura de fibra adecuada sin causar separación del cable.

Referencia de patente n° 1: Solicitud japonesa publicada sin examen n° 1998-25627 (Reivindicaciones) . Referencia de patente n° 2: Solicitud japonesa publicada sin examen n° 2006-183173 (Reivindicaciones) . Referencia de patente n° 3: Solicitud japonesa publicada sin examen n° 2005-133274 (Reivindicaciones) . Referencia de patente n° 4: Solicitud japonesa publicada sin examen n° 2002-327339 (Reivindicaciones) .

DESCRIPCIÓN DE LA INVENCIÓN

PROBLEMA TÉCNICO

Los inventores han realizado intensamente una investigación para la resolución de los problemas anteriores. Finalmente, hemos encontrado un proceso donde un cable de fibras precursoras preparado usando hileras con 20.000 a

30.000 agujeros de hilatura por una hilera es entrelazado bajo condiciones predeterminadas y luego experimenta oxidación y carbonización y oxidación de superficie predeterminadas bajo condiciones particulares. Este proceso puede proporcionar un cable de fibras de carbono con apertura de fibra fácil mientras que es resistente a la separación del cable. Como resultado de la investigación anterior, se ha conseguido la presente invención.

Por lo tanto, un objetivo de la presente invención es proporcionar un cable de fibras de carbono en el que los problemas anteriores se resuelven y un proceso de producción para ello.

SOLUCIÓN TÉCNICA

La presente invención que puede conseguir el objetivo anterior tiene los siguientes aspectos.

[1] Un cable de fibras de carbono comprendiendo un haz de 20.000 a 30.000 fibras de carbono, cada una de las cuales tiene en su superficie una pluralidad de pliegues paralelos a la dirección del eje de fibra de la fibra de carbono y en el cual, medido por microscopía de sonda de barrido, una distancia entre pliegues en la superficie de dicha fibra de carbono es 120 a 160 nm, una profundidad de pliegue en la superficie es de 12 a menos de 23 nm, un diámetro de fibra media es de 4, 5 a 6, 5 µm, un área de superficie específica es de 0, 9 a 2, 3 m2/g y una densidad es de 1, 76 g/cm3 o más, donde dicho cable de carbono... [Seguir leyendo]

Reivindicaciones:

1. Cable de fibras de carbono comprendiendo un haz de 20.000 a 30.000 fibras de carbono, cada una de las cuales tiene en su superficie una pluralidad de pliegues paralelos a la dirección del eje de fibra de la fibra de carbono y en las cuales, como medido por microscopía de sonda de barrido, una distancia entre pliegues en la superficie de dicha fibra de carbono es de 120 a 160 nm, una profundidad de pliegue en la superficie es de 12 a menos de 23 nm, un diámetro medio de fibra es 4, 5 a 6, 5 µm, un área de superficie específica es de 0, 9 a 2, 3 m2/g y una densidad es de 1, 76 g/cm3 o más, donde dicho cable de carbono tiene una resistencia a la tracción de cable de 5900 MPa o más y un módulo de tensión de cable de 300 GPa o más; un cable enrollado en una bobina con una tensión de 9, 8 N tiene una anchura de cable de 5, 5 mm o más; y ninguna separación de cable se observa en un método de evaluación de separación de cable donde un cable de fibras de carbono en desplazamiento con una tensión de 9, 8 N pasa a través de tres barras de acero inoxidable.

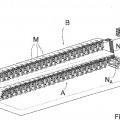

2. Proceso para la producción del cable de fibras de carbono según la reivindicación 1, comprendiendo el paso de un cable de hilos solidificados preparado por hilatura de una solución madre de hilatura usando una hilera con 20.000 a

30.000 agujeros de hilatura a través de una boquilla de entrelazado a una presión de soplado de aire comprimido de 20 a 60 kPa como indicador de presión para proporcionar un cable de fibras precursoras; luego oxidación de dicho cable de fibras precursoras en aire caliente a 200 a 280 °C para proporcionar un cable de fibra oxidada; ejecución de la primera carbonización por extensión de dicho cable de fibra oxidada con una primera proporción de extensión de 1, 03 a 1, 06 a una temperatura de 300 a 900 °C en una atmósfera de gas inerte y luego con una segunda proporción de extensión de 0, 9 a 1, 01; luego, ejecución de la segunda carbonización a una temperatura de 1.360 a 2.100 °C en una atmósfera de gas inerte; y, luego, oxidación de dos veces o más la superficie del cable de fibras de carbono obtenida después de dicha carbonización, por oxidación electrolítica en una solución electrolítica con un pH de 0 a 5, 5, un potencial de oxidorreducción de + 400 mV o más y un producto de un pH y un potencial de oxidorreducción de 0 a 2.300.

3. Proceso para producción de un cable de fibras de carbono según la reivindicación 2, donde dicha solución madre de hilatura es una solución acuosa de cloruro de zinc o una solución de un polímero acrílico en un solvente orgánico.

Patentes similares o relacionadas:

Proceso continuo de carbonización y sistema para producir fibras de carbono, del 17 de Junio de 2020, de Cytec Industries Inc: Un método de carbonización continuo que comprende pasar una fibra precursora continua de poliacrilonitrilo (PAN) oxidada a través de un sistema […]

Pala de turbina eólica, del 14 de Mayo de 2019, de LM WP Patent Holding A/S: Pala de turbina eólica que incluye una estructura realizada de un material de polímero reforzado con fibra que incluye una matriz polimérica y […]

Adsorbente administrado por vía oral que contiene fibra de carbono activado, del 22 de Noviembre de 2017, de TEIJIN PHARMA LIMITED: Una fibra de carbón activado para usar en un método destinado al tratamiento o a la prevención de las enfermedades renales o de las complicaciones que surgen por la diálisis, […]

Copolímero a base de poliacrilonitrilo, fibra precursora a base de poliacrilonitrilo para fibra de carbono, haces de fibra de carbono, proceso de producción de haces de fibras resistentes al fuego y proceso de producción de haces de fibras de carbono, del 7 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un copolímero a base de poliacrilonitrilo seleccionado a partir de (i) un copolímero a base de poliacrilonitrilo que comprende una unidad de acrilonitrilo en una […]

Método para preparar un copolímero basado en acrilonitrilo modificado ignífugo y un material fibroso ignífugo, del 4 de Mayo de 2016, de Formosa Plastics Corporation: Un método para preparar un copolímero basado en acrilonitrilo modificado ignífugo, que comprende: (a) prepolimerizar una primera composición para obtener una […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento, del 3 de Diciembre de 2015, de M.A.E. S.p.A: Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una […]

Haz de fibras de carbono que desarrolla un rendimiento mecánico excelente, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Un haz de fibras de carbono formado de fibra de carbono individual: no teniendo cada fibra de carbono individual estructura superficial no uniforme alguna que tenga una longitud […]

Hilo hinchado de acrilonitrilo para fibra de carbono, haz de fibras de precursor, haz de fibras resistente al fuego, haz de fibras de carbono y métodos de producción de los mismos, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Una fibra hinchada de acrilonitrilo para una fibra de carbono que tiene unas aberturas de 10 nm o más de anchura en la dirección circunferencial de la fibra hinchada con una […]