CABEZA Y SISTEMA DE COLOCACIÓN PARA APLICAR UN MATERIAL A UNA SUPERFICIE Y MÉTODO PARA DISPENSAR Y COMPACTAR UN MATERIAL SOBRE UNA SUPERFCIE.

Una cabeza de colocación de material para dispensar y compactar una pluralidad de tiras de un material sobre una superficie con una pluralidad de conjuntos de rodillos movibles independientemente.

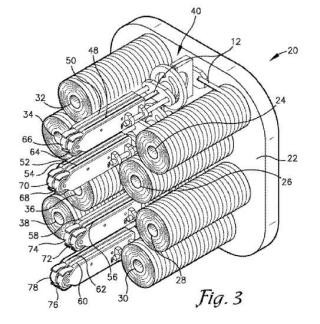

Cada conjunto de rodillos de la cabeza de colocación comprende un rodillo de compactación y puede ser movido con movimiento de rotación y lineal con seis grados de libertad independientemente de los demás conjuntos de rodillos de la cabeza de colocación. Los conjuntos de rodillos pueden estar dispuestos en una configuración al tresbolillo y aplicar en esencia simultáneamente la pluralidad de tiras del material a la superficie, de tal modo que las tiras del material sean aplicadas a caminos adyacentes sobre la superficie. Cada rodillo de compactación puede ser maleable y está sustancialmente coronado alrededor de su superficie circunferencial exterior para proporcionar una compactación uniforme de las tiras del material.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/081682.

Solicitante: SPIRIT AEROSYSTEMS, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3801 SOUTH OLIVER STREET WICHITA, KS 67278 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WAMPLER,Robert Ray, ULLAH,Muhammad Zia.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Fragmento de la descripción:

Cabeza y sistema de colocación para aplicar un material a una superficie y método para dispensar y compactar un material sobre una superficie

Antecedentes

1. Campo

El presente invento se refiere a las partes estructurales y aerodinámicas de un avión. Más en particular, el presente invento se refiere a la entrega y la compactación del material, tal como la colocación automatizada de fibra (AFP) de cinta de composite.

2. Técnica asociada

La colocación de la fibra es un método de compactar un material de composite impregnado de resina, también denominado como mecha preimpregnada, sobre una superficie de un artículo tal como la superficie de una herramienta, de un molde, de un mandril, o cualquier superficie usada para formar partes de composite. En un método típico de colocación de fibra se compactan juntas múltiples capas del material de composite y se curan para formar un componente resistente, ligero, de una forma predeterminada, para uso en la construcción de aviones, misiles, satélites, automóviles, etc.

De acuerdo con los métodos tradicionales de colocación de fibra, típicamente se compactan simultáneamente múltiples piezas de material de composite sobre la superficie usando un rodillo mayor o un rodillo segmentado que gira sobre un solo eje. Sin embargo, puesto que el rodillo o los segmentos de rodillo giran alrededor de un solo eje, la compactación del material sobre la superficie sobre ángulos agudos o contornos complicados supone un reto. Por ejemplo, cuando un rodillo ancho o un rodillo segmentado rueda sobre ciertos contornos complejos, una parte del rodillo no hace contacto contra la superficie, y una parte de la cinta no es compactada. La parte del material que no es compactado puede dar por resultado la delaminación o la porosidad de la parte curada formada por el material.

Después de dispensar y compactar el material sobre la superficie en una dirección, las máquinas tradicionales de colocación de fibra invierten las direcciones, haciendo girar para ello 180º la cabeza de colocación del material entera. Por ejemplo, en una aplicación típica, una cabeza de colocación del material dispensa y compacta material sobre una superficie en una dirección, después corta el material. Tras esto, la cabeza de colocación del material continúa desplazándose en una distancia de separación especificada y luego se retrae de la superficie. Entonces la cabeza de colocación del material gira 180º, se vuelve a aproximar a la superficie, se aplica a la superficie, y dispensa y compacta el material en la superficie, desplazándose en la dirección opuesta. Debido a los muchos miles de cordones requeridos para una parte de composite típica, este método de retirada-giro-reaproximación puede aumentar en una cantidad significativa el tiempo necesario para el proceso de aplicación del material.

Los rodillos corrientes conocidos en la técnica para compactar material de composite son planos de borde a borde. Por lo tanto, con objeto de aplicar una cantidad igual de presión a una tira entera de cinta durante la compactación, el rodillo debe permanecer perpendicular a la superficie. Conseguir esto puede ser un reto, o algunas veces ser imposible, dependiendo de la complejidad de los contornos requeridos para una parte dada.

En consecuencia, existe la necesidad de un método mejorado para dispensar y compactar material en una superficie, que no sufra los problemas y limitaciones de la técnica anterior.

Sumario El presente invento proporciona un sistema de colocación mejorada y un método para dispensar y compactar material, tal como mecha preimpregnada, sobre una superficie tal como una superficie de un molde, una superficie de un mandril, o cualquier superficie usada para formar partes de composite.

En varias realizaciones del invento, la cabeza de colocación comprende un primer rodillo soportado por una base para aplicar una primera parte del material a lo largo de un primer camino de la superficie, un segundo rodillo soportado por la base para aplicar una segunda parte del material a lo largo de un segundo camino de la superficie; y un primer actuador para mover el primer rodillo con relación a la base e independientemente del segundo rodillo, permitiendo con ello que tanto el primer rodillo como el segundo rodillo permanezcan en contacto con la superficie al cambiar una primera distancia entre la base y el primer camino con relación a una segunda distancia entre la base y el segundo camino.

En otras realizaciones del invento, el primer camino es sustancialmente adyacente al segundo camino, y el primer actuador mueve al primer rodillo entre una primera posición más próxima a la base y una segunda posición más alejada de la base. Además, el primer actuador puede hacer pivotar al primer rodillo alrededor de un primer eje geométrico, y girar el primer rodillo alrededor de un segundo eje geométrico, siendo el segundo eje geométrico sustancialmente perpendicular al primer eje geométrico. Los conjuntos de rodillo pueden ser acoplados a la base en una configuración sustancialmente al tresbolillo. Cada conjunto de rodillos comprende un rodillo de compactación y puede dispensar y compactar una parte del material sobre una parte de la superficie y es movible independientemente con movimientos de rotación, de pivotamiento y lineales con seis grados de libertad.

En realizaciones del invento, el rodillo de compactación del conjunto de rodillos puede estar sustancialmente coronado a lo largo de su superficie circunferencial exterior, para dispensar y compactar más efectivamente el material sobre la superficie. El rodillo de compactación puede hacerse de un material maleable, tal como de caucho, que permita que la superficie coronada sea comprimida contra la superficie al ser aplicada presión al rodillo.

Breve descripción de los dibujos En lo que sigue se describe en detalle una realización del presente invento, con referencia a las figuras de los dibujos que se acompañan, en las que:

La Fig. 1 es una vista en perspectiva isométrica de un sistema de colocación del material y de una cabeza de colocación construida de acuerdo con una realización del presente invento;

La Fig. 2 es una vista en perspectiva de la cabeza de colocación de la Fig. 1 aplicando tiras de un material a una superficie;

La Fig. 3 es una vista en perspectiva isométrica de la cabeza de colocación de la Fig. 1; La Fig. 4 es una vista en planta del fondo de la cabeza de colocación de la Fig. 3;

La Fig. 5 es una vista en alzado lateral de un lado de la cabeza de colocación de la Fig. 3; La Fig. 6 es una vista en perspectiva de un par de conjuntos de rodillo de la Fig. 3 y de su conjunto actuador; La Fig. 7 es una vista en perspectiva isométrica de un par de conjuntos de rodillo de la Fig. 3 y su conjunto actuador, con un conjunto de rodillos accionado, ligeramente más alto que el otro conjunto de rodillos;

La Fig. 8 es una vista en perspectiva isométrica de un par de conjuntos de rodillo de la Fig. 3 y su conjunto actuador; La Fig. 9 es una vista en perspectiva isométrica de un par de conjuntos de rodillo de la Fig. 3 y su conjunto

actuador, en la que se ha ilustrado el movimiento de rotación de un actuador giratorio;

La Fig. 10 es una vista lateral de un par de conjuntos de rodillo de la Fig. 3 y su conjunto actuador, en la que se ha ilustrado el movimiento de un actuador pivotante; La Fig. 11 es una vista en perspectiva isométrica de un conjunto de rodillos construido de acuerdo con una

realización del presente invento; La Fig. 12 es una vista en despiece ordenado del conjunto de rodillos de la Fig. 11; La Fig. 13 es una vista en perspectiva isométrica, fragmentaria, en corte transversal, del conjunto de rodillos

de la Fig. 11, en la que un mecanismo de corte está en una posición de abierto;

La Fig. 14 es una vista en perspectiva isométrica, fragmentaria, en corte transversal, del conjunto de rodillos de la Fig. 11, en la que el mecanismo de corte está en una posición de cerrado, cortando por ello al material; La Fig. 15 es una vista en planta, en corte transversal, del conjunto de rodillos de la Fig. 11, con el material

siendo dispensado en una primera dirección a lo largo de una superficie;

La Fig. 16 es una vista en planta, en corte transversal, del conjunto de rodillos de la Fig. 11, con el material siendo cortado por el mecanismo de corte; La Fig. 17 es una vista en planta en corte transversal del conjunto de rodillos de la Fig. 11, con el material

siendo alimentado a un segundo lado del rodillo de compactación;

La Fig. 18 es una vista en planta, en corte transversal, del conjunto de rodillos de la Fig. 11, con el material siendo...

Reivindicaciones:

1. Una cabeza de colocación (20) para aplicar un material (12) a una superficie (14) , comprendiendo dicha cabeza de colocación (20) :

una base (22) ;

un primer conjunto de actuadores (40-46) soportado por la base (22) ;

un primer rodillo de compactación (64-78) soportado por el primer conjunto de actuadores (40-46) para aplicar una primera parte del material (12) a lo largo de un primer camino de la superficie (14) ;

un segundo rodillo de compactación (64-78) soportado por la base (22) para aplicar una segunda parte del material (12) a lo largo de un segundo camino de la superficie (14) ; y

uno o más carretes (24-38) para alimentar el material (12) a los rodillos de compactación (64-78) primero y segundo,

estando configurado el primer conjunto de actuadores (40-46) para mover el primer rodillo de compactación (64-78) con relación a la base (22) e independientemente del segundo rodillo de compactación (64-78) , permitiendo con ello que tanto el primer rodillo de compactación (64-78) como el segundo rodillo de compactación (64-78) permanezcan en contacto con la superficie (14) al cambiar una primera distancia entre la base (22) y el primer camino con relación a una segunda distancia entre la base (22) y el segundo camino.

2. La cabeza de colocación (20) según la reivindicación 1, caracterizada porque los rodillos de compactación (64-78) primero y segundo están situados en la base (22) de manera que el primer rodillo de compactación (64-78) aplica la primera parte del material (12) sustancialmente adyacente a la segunda parte del material (12) aplicado por el segundo rodillo de compactación (64-78) .

3. La cabeza de colocación (20) según la reivindicación 1, caracterizada porque el segundo rodillo de compactación (64-78) está soportado por el primer conjunto de actuadores (40-46) .

4. La cabeza de colocación (20) según la reivindicación 1, caracterizada porque los rodillos de compactación (64-78) primero y segundo están dispuestos en la base (22) en una configuración al tresbolillo.

5. La cabeza de colocación (20) según la reivindicación 4, caracterizada porque el primer rodillo de compactación (64-78) está situado de tal modo que la distancia entre el primer rodillo de compactación (6478) y el segundo rodillo de compactación (64-78) está dentro del margen entre 1, 57 mm y 508, 0 mm.

6. La cabeza de colocación (20) según la reivindicación 1, caracterizada porque el primer conjunto de actuadores (40-46) mueve al primer rodillo de compactación (64-78) entre una primera posición más próxima a la base (22) y una segunda posición más alejada de la base (22) , hace pivotar al primer rodillo de compactación (64-78) alrededor de un primer eje geométrico, y hace girar al primer rodillo de compactación (64-78) alrededor de un segundo eje geométrico, siendo el segundo eje geométrico sustancialmente perpendicular al primer eje geométrico.

7. La cabeza de colocación (20) según la reivindicación 1, caracterizada porque comprende además un segundo conjunto de actuadores (40-46) soportado por la base (22) y configurado para mover el segundo

rodillo de compactación (64-78) con relación a la base (22) e independientemente del primer rodillo de compactación (64-78) .

8. La cabeza de colocación (20) según la reivindicación 7, caracterizada porque comprende además:

un tercer conjunto de actuadores (40-46) soportado por la base (22) ; y

un tercer rodillo de compactación (64-78) soportado por el tercer conjunto de actuadores (64-78) para aplicar una tercera parte del material (12) a lo largo de un tercer camino de la superficie (14) ,

el tercer conjunto de actuadores (40-46) configurado para mover el tercer rodillo de compactación (64-78) con relación a la base (22) e independientemente de los rodillos de compactación (64-78) primero y segundo.

9. La cabeza de colocación (20) según la reivindicación 8, en que los rodillos de compactación (64-78) primero y tercero están situados delante del segundo rodillo de compactación (64-78) , estando situado el primer rodillo de compactación (64-78) con relación a la base (22) para aplicar la primera parte del material

(12) sustancialmente adyacente a un primer borde lateral de la segunda parte del material (12) , y estando situado el tercer rodillo de compactación (64-78) con relación a la base (22) para aplicar la tercera parte del material (12) sustancialmente adyacente a un segundo borde lateral de la segunda parte del material (12) .

10. La cabeza de colocación (20) según la reivindicación 1, caracterizada porque la base (22) comprende una cara sustancialmente plana que soporta a los rodillos de compactación (64-78) primero y segundo.

11. Una cabeza de colocación (20) para aplicar una pluralidad de longitudes de un material (12) a una superficie (14) , comprendiendo dicha cabeza de colocación (20) :

una base (22) ;

un primer conjunto de rodillos (48-62) soportado por la base (22) y que incluye un primer rodillo de compactación (64-78) para aplicar una primera longitud del material (12) a lo largo de un primer camino de la superficie (14) ;

un segundo conjunto de rodillos (48-62) soportado por la base (22) y que incluye un segundo rodillo de compactación (64-78) para aplicar una segunda longitud del material (12) a lo largo de un segundo camino de la superficie (14) ;

un tercer conjunto de rodillos (48-62) soportado por la base (22) y que incluye un tercer rodillo de compactación (64-78) para aplicar una tercera longitud del material (12) a lo largo de un tercer camino de la superficie (14) ;

un primer conjunto de actuadores (40-46) para mover el primer conjunto de rodillos (48-62) con relación a la base (22) e independientemente del segundo conjunto de rodillos (48-62) y del tercer conjunto de rodillos (4862) ;

un segundo conjunto de actuadores (40-46) para mover el segundo conjunto de rodillos (48-62) con relación a la base (22) e independientemente del primer conjunto de rodillos (48-62) y del tercer conjunto de rodillos (4862) ;

un tercer conjunto de actuadores (40-46) para mover el tercer conjunto de rodillos (48-62) con relación a la base (22) e independientemente del primer conjunto de rodillos (48-62) y del segundo conjunto de rodillos (48-62) ; y

una pluralidad de carretes (24-38) para alimentar el material (12) a los conjuntos de rodillos (48-62) primero, segundo y tercero,

en que el primer conjunto de actuadores (40-46) mueve al primer conjunto de rodillos (48-62) con seis grados de libertad, independientemente de los conjuntos de rodillos (48-62) segundo y tercero;

en que el segundo conjunto de actuadores (40-46) mueve al segundo conjunto de rodillos (48-62) con seis grados de libertad independientemente de los conjuntos de rodillos (48-62) primero y tercero;

en que el tercer conjunto de actuadores (40-46) mueve al tercer conjunto de rodillos (48-62) con seis grados de libertad independientemente de los conjuntos de rodillos (48-62) primero y segundo.

12. La cabeza de colocación (20) según la reivindicación 11, caracterizada porque el primer conjunto de rodillos (48-62) , el segundo conjunto de rodillos (48-62) , y el tercer conjunto de rodillos (48-62) están situados en la base (22) para aplicar la pluralidad de longitudes del material (12) en esencia simultáneamente.

13. La cabeza de colocación (20) según la reivindicación 11, caracterizada porque cada conjunto de rodillos (48-62) comprende:

un primer rodillo de compactación (64-78) con una superficie circunferencial exterior (112) ;

un primer elemento de guía (114) que tiene un primer extremo (116) y un segundo extremo (118) , siendo el primer elemento de guía (114) movible entre una primera posición y una segunda posición;

un segundo elemento de guía (120) que presenta una primera superficie de guía (122) que sigue en general a una primera parte de la superficie circunferencial exterior (112) del primer rodillo de compactación (64-78) ; y

un tercer elemento de guía (124) que presenta una segunda superficie de guía (126) que sigue en general a una segunda parte de la superficie circunferencial exterior (112) del primer rodillo de compactación (64-78) ;

en que el primer extremo (114) del primer elemento de guía (112) está próximo al segundo elemento de guía (120) cuando el primer elemento de guía (112) está en la primera posición, y está próximo al tercer elemento de guía (124) cuando el primer elemento de guía (112) está en la segunda posición.

14. La cabeza de colocación (20) según la reivindicación 13, caracterizada porque el primer rodillo de compactación (64-78) está hecho de un material sustancialmente maleable y la superficie circunferencial exterior (112) del primer rodillo de compactación (64-78) está sustancialmente coronada entre un primer borde y un segundo borde, de tal modo que una parte de la superficie circunferencial exterior (112) más alejada de un eje geométrico de rotación del primer rodillo de compactación (64-78) está aproximadamente a mitad de camino entre el primer borde y el segundo borde.

15. Un sistema (10) de colocación de material para aplicar un material (12) a una superficie (14) , comprendiendo el sistema (10) :

un bastidor (16) ;

una cabeza de colocación (20) de material (12) soportada por el bastidor (16) , incluyendo la cabeza (20) : una base (22) ; una pluralidad de conjuntos de rodillos (48-62) soportados por la base (22) , siendo cada conjunto de rodillos

(48-62) operable para aplicar una parte del material (12) a una parte de la superficie (14) ; y una pluralidad de conjuntos de actuadores (40-46) , cada conjunto de actuadores (40-46) operable para mover

al menos uno de los conjuntos de rodillos (48-62) con relación a la base (22) e independientemente de los demás conjuntos de rodillos (48-62) ; un actuador (18) de la cabeza de colocación (20) para mover la cabeza de colocación (20) con relación al

bastidor (16) ; y un sistema de control para controlar los conjuntos de actuadores (40-46) .

16. Un sistema (10) de colocación de material (12) según la reivindicación 15, caracterizado porque uno al menos de los conjuntos de rodillos (48-62) comprende:

un primer rodillo de compactación (64-78) con una superficie circunferencial exterior (112) ; un primer elemento de guía (114) que tiene un primer extremo (116) y un segundo extremo (118) , siendo el primer elemento de guía (114) movible entre una primera posición y una segunda posición;

un segundo elemento de guía (120) que presenta una primera superficie de guía (122) que sigue en general

a una primera parte de la superficie circunferencial exterior (112) del primer rodillo de compactación (64-78) ; y un tercer elemento de guía (124) que presenta una segunda superficie de guía (126) que sigue en general a una segunda parte de la superficie circunferencial exterior (112) del primer rodillo de compactación (64-78) ;

en que el primer extremo (116) del primer elemento de guía (114) está próximo al segundo elemento de guía

(120) cuando el primer elemento de guía (114) está en la primera posición, y está próximo al tercer elemento de guía (124) cuando el primer elemento de guía (114) está en la segunda posición.

17. Un sistema (10) de colocación de material según la reivindicación 16, caracterizado porque cada conjunto de rodillos (48-62) comprende además: un primer rodillo de alimentación (128) ;

un segundo rodillo de alimentación (130) cargado contra el primer rodillo de alimentación (128) ; y un actuador de alimentación (140) para hacer girar a uno al menos del primer rodillo de alimentación (128) y el segundo rodillo de alimentación (130) .

18. Una cabeza de colocación (20) para aplicar una pluralidad de longitudes de un material (12) a una superficie (14) , comprendiendo la cabeza de colocación (20) :

una base (22) ;

una pluralidad de rodillos de compactación soportados por la base (22) , siendo cada rodillo operable para aplicar una de la pluralidad de longitudes del material (12) a una parte de la superficie (14) de tal modo que cada longitud sea aplicada a la superficie (14) sustancialmente adyacente a otra de la pluralidad de longitudes del material (12) , en que cada una de la pluralidad de longitudes del material (12) tiene una anchura dentro del margen entre 1, 6 mm y 25, 4 mm;

una pluralidad de conjuntos de actuadores (40-46) , cada conjunto de actuadores (40-46) configurado para mover al menos uno de los rodillos de compactación (64-78) con relación a la base (22) e independientemente de los demás conjuntos de rodillos (48-62) ; y

una pluralidad de carretes (24-38) para alimentar el material (12) a los rodillos de compactación (64-78) .

19. La cabeza de colocación (20) según la reivindicación 18, caracterizada porque los rodillos de compactación (64-78) están situados en la base (22) para aplicar la pluralidad de longitudes del material (12) en esencia simultáneamente.

20. Un método para dispensar y compactar un material (12) sobre una superficie (14) , que comprende los pasos de:

alimentar una pluralidad de partes del material (12) a una pluralidad de rodillos de compactación (64-78) de una cabeza de colocación (20) ;

aplicar en esencia simultáneamente la pluralidad de partes del material (12) a la superficie (14) con la pluralidad de rodillos de compactación (64-78) de tal modo que las partes del material (12) sean aplicadas a caminos adyacentes sobre la superficie (14) ; y

mover al menos un rodillo de compactación (64-78) entre una primera posición más próxima a una base (22) de la cabeza de colocación (20) y una segunda posición más alejada de la base (22) de la cabeza de colocación (20) , independientemente de los demás conjuntos de rodillos (48-62) , para aplicar el material (12) a la superficie (14) .

21. El método según la reivindicación 20, caracterizado porque el paso de aplicar en esencia simultáneamente la pluralidad de partes del material (12) a la superficie (14) con la pluralidad de rodillos de compactación (64-78) comprende además hacer pivotar un primer conjunto de rodillos (48-62) alrededor de un primer eje geométrico y hacer girar a un primer conjunto de rodillos (48-62) alrededor de un segundo eje geométrico, siendo el segundo eje geométrico sustancialmente perpendicular al primer eje geométrico.

22. El método según la reivindicación 21, caracterizado porque el paso de aplicar en esencia simultáneamente la pluralidad de partes del material (12) a la superficie (14) con la pluralidad de rodillos de compactación (64-78) comprende además hacer pivotar o girar al menos un conjunto de rodillos (48-62) de la cabeza de colocación (20) independientemente del primer rodillo de compactación (64-78) .

Patentes similares o relacionadas:

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]