Bloques de fibra mineral y su producción.

Un método continuo de formación de un bloque (29) aglomerado de fibra mineral que comprende una capa superior intercalada con una capa inferior que presenta una densidad menor que la de la capa superior y en el que cada capa es una red aglomerada de fibra mineral no tejida,

comprendiendo el método proporcionar una red (1) continua de fibra mineral que contiene aglutinante,

separar la red en profundidad para dar lugar a sub-redes superior e inferior (5, 6),

someter cada sub-red (5,6) de forma independiente a tratamientos escogidos entre compresión en sentido longitudinal, estiramiento en sentido longitudinal y compresión de espesor,

reunir las sub-redes (5,6) de manera que la sub-red superior proporciona la capa superior del bloque (29),

y someter a curado el aglutinante,

que secaracterizapor que ambas sub-redes (5,6) se someten a compresión en sentido longitudinal y la sub-red superior se somete a compresión de espesor antes, durante o después de la compresión en sentido longitudinal, y de manera opcional la sub-red inferior (6) se somete a compresión de espesor, de manera que la capa superior del bloque (29) presenta una densidad mayor que la de la capa inferior;

y en el que la red (1) es una red preparada mediante la recogida de fibras procedentes de un proceso de formación de capas al aire para formar una red principal y a continuación bien;

(a) formar capas de varias de dichas redes principales unas sobre otras o;

(b) someter a solapamiento cruzado la red principal

sin compresión longitudinal antes de separar la red (1) para dar lugar a las sub-redes superior e inferior (5,6).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2002/014640.

Solicitante: ROCKWOOL INTERNATIONAL A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: HOVEDGADEN 584 2640 HEDEHUSENE DINAMARCA.

Inventor/es: ZIMMERMANN, FREDY, ACKERMANN,HANS-PETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/00 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas.

- D04H1/4218 D04H […] › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › Fibras de vidrio.

- D04H1/44 D04H 1/00 […] › los velos o capas están reforzados por medios mecánicos, p. ej. por rodadura.

- D04H1/70 D04H 1/00 […] › caracterizados por el método de formación de velos o capas, p. ej. por la reorientación de fibras.

- D04H1/736 D04H 1/00 […] › caracterizado por el aparato de disposición de las fibras (D04H 1/728, D04H 1/732 tiene prioridad).

- D04H1/74 D04H 1/00 […] › las fibras están orientadas, p. ej. paralelas.

- D04H13/00 D04H […] › Otros no tejidos.

PDF original: ES-2334776_T3.pdf

Fragmento de la descripción:

Bloques de fibra mineral y su producción.

Este invento se refiere a bloques de fibra mineral de los denominados convencionalmente bloques de "doble densidad". Se trata de productos aglomerados de fibra mineral que comprenden una capa superior entrelazada con una capa inferior que presenta una densidad menor que la de la capa superior, constituyendo cada capa una red de fibra mineral aglomerada no tejida.

El modo corriente de fabricación de productos de doble densidad consiste en proporcionar una red continua de fibra mineral que contiene un aglutinante, separar dicha red en profundidad para dar lugar a sub-redes superiores e inferiores, someter la sub-red superior a compresión de espesor de manera que aumente la densidad, reunir las sub-redes para dar lugar a la formación de un bloque no curado y posteriormente someter a curado el aglutinante para dar lugar a la formación del bloque curado. De este modo, la sub-red superior proporciona la capa superior de alta densidad entrelazada con la capa inferior de baja densidad.

Los documentos WO88/00265 y US-A-4.917.750 proporcionan descripciones típicas de procesos convencionales de doble densidad. En cada uno de los ejemplos, la red, que es separada en sub-redes, constituye una red formada inicialmente sobre una cinta transportadora. Como se muestra en WO88/00265, la red puede estar formada por solapamiento cruzado. Como se muestra en ambas memorias descriptivas, se hace pasar la red por diversos rodillos a medida que se aproxima a un dispositivo empleado para separar la red en sub-redes superior e inferior.

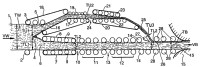

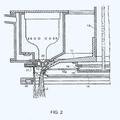

Si no se aplica compresión en sentido longitudinal a la red antes de la separación, las fibras de la red se orientan considerablemente en la dirección paralela a la cinta transportadora, debido a que ésta es la orientación predominante durante los procesos normales de extensión. No obstante, en el documento EP-A-1.111.113, se somete la fibra a compresión longitudinal antes de ser separada, dando lugar a que las fibras no adopten una orientación considerablemente paralela a la cinta transportadora sino que presenten una orientación basada bien en una componente macro vertical (con el objetivo de proporcionar pliegues considerablemente visibles como se muestra en la Figura 2 del documento EP-A-1.111.113) o una configuración micro (en la que tiene lugar la configuración vertical de la fibra pero no resulta apreciable a simple vista, por ejemplo como se describe en la Figura 12 del documento EP-A-0.889.981).

En todos estos procedimientos la red inferior se somete a un pequeño tratamiento o no se somete a tratamiento entre las posiciones a partir de las cuales la red superior se separa de ella y a continuación se reúne con ella. Esto significa que el rendimiento final de la totalidad del producto viene determinado fundamentalmente por el efecto de la compresión de espesor de la capa superior y de la estructura de la red justo antes de la separación de ésta en sub-redes superior e inferior y por el efecto de cualquier pos-tratamiento una vez que las sub-redes se han reunido.

La compresión de espesor da lugar a un alargamiento de la longitud de la red superior. No obstante, como se menciona en el documento EP-A-1.111.113, también resulta posible someter la red superior a compresión longitudinal con el fin de compensar el alargamiento de la red superior.

A partir de trabajos de investigación de los inventores que aún no han sido publicados se demuestra que la capa superior y la capa inferior desempeñan funciones distintas pero interrelacionadas, a la hora de proporcionar las propiedades finales al bloque de doble densidad, y que las propiedades de cada capa vienen determinadas de manera considerable por las configuraciones de macro y micro fibra del interior de cada capa del bloque final. Debido a que la orientación inicial de las fibras de la sub-red superior y de la sub-red inferior es la misma, esto limita la capacidad para obtener propiedades óptimas. De este modo la configuración de fibra de la red inicial que resulta óptima para la capa inferior puede no ser óptima para la capa superior y viceversa.

Otra desventaja de este tipo de sistema es que si se desea obtener ventaja a partir de la compresión longitudinal de la red de partida, como en el documento EP-A-1.111.113, el aparato completo es muy largo debido a la longitud asociada a la compresión longitudinal de la red inicial gruesa seguida de la separación de doble densidad, la compresión de espesor y la reunión.

El documento WO94/16162 describe un proceso en el que las sub-redes superior e inferior proceden de la separación de una red inicial y se someten a tratamientos independientes antes de proceder a la reunión. De este modo, en la Figura 1, se somete una sub-red a plegamiento mediante compresión longitudinal, seguido de manera opcional de compresión de espesor o compresión de longitud, mientras que la otra sub-red se somete a plegamiento cruzado y posteriormente a compresión de longitud y después a compresión de espesor y/o compresión de longitud adicional. El proceso permite obtener configuraciones independientes para las dos sub-redes y la obtención de un producto de doble densidad, pero presenta la desventaja inherente de que las etapas principales de procesado llevadas a cabo por separado sobre las sub-redes requieren la utilización de un aparato extremadamente complejo y largo.

El documento WO94/16162 muestra procesos más simples, en los que la sub-red presenta la misma configuración de fibra que la red inicial, pero tienen la desventaja tradicional de que las propiedades de la red principal pueden no resultar óptimas para las sub-redes superior e inferior.

Los inventores han comprobado que es posible llevar a cabo una modificación muy simple del proceso convencional de doble densidad con el fin de obtener una combinación mejorada de calidad de producto y simplicidad de aparato. En particular, los inventores pueden obtener una calidad de producto al menos tan buena como, y con frecuencia mejor, que la que se obtiene por medio de la línea de producción alargada del documento EP-A-1.111.113, pero empleando una línea de producción de aparato que puede ser considerablemente más corta. En particular, los inventores han comprobado que es posible conseguir una orientación de fibra única mediante este proceso y consecuentemente es posible obtener propiedades mejoradas, por unidad de peso de producto, especialmente cuando se compara con la calidad de producto que se obtiene por medio de procesos simples tales como los de los documentos WO88/00265 y US 4.917.950.

El invento proporciona ampliamente un método continuo de formación de un bloque aglomerado de fibra mineral que comprende una capa superior entrelazada con una capa inferior que presenta una densidad menor que la de la capa superior, en el que cada capa es una red aglomerada de fibra no tejida, comprendiendo el método proporcionar una red continua de fibra mineral que contiene un aglutinante, separar la red en profundidad para dar lugar a sub-redes superior e inferior, someter dichas sub-redes por separado a compresión en sentido longitudinal y someter la sub-red superior a compresión de espesor antes, durante o después de la compresión longitudinal y de manera opcional someter la sub-red inferior a compresión de espesor, generalmente antes de la compresión en sentido longitudinal, presentando la capa superior del bloque una densidad mayor que la capa inferior, y posteriormente reunir las sub-redes para formar un bloque no curado, en el que la sub-red superior proporciona la capa superior del bloque, y someter a curado el bloque. De manera opcional, también es posible someter una o ambas sub-redes a estiramiento en sentido longitu-dinal.

La sub-red superior se somete a una compresión de espesor mucho mayor que la sub-red inferior, con el fin de aportar la elevada densidad requerida (y de hecho no resulta absolutamente esencial someter la capa inferior a compresión de espesor alguna), y normalmente parte o la totalidad de la compresión de espesor de la sub-red superior se lleva a cabo después de la compresión longitudinal. Como resultado de ello, el efecto de la compresión en sentido longitudinal de las dos capas da lugar a orientaciones de fibra muy diferentes en las dos sub-capas, incluso cuando los procesos de compresión en sentido longitudinal son considerablemente iguales.

Normalmente, las dos sub-redes se someten considerablemente a la misma compresión en sentido longitudinal, y presentan considerablemente la misma velocidad de movimiento... [Seguir leyendo]

Reivindicaciones:

1. Un método continuo de formación de un bloque (29) aglomerado de fibra mineral que comprende una capa superior intercalada con una capa inferior que presenta una densidad menor que la de la capa superior y en el que cada capa es una red aglomerada de fibra mineral no tejida, comprendiendo el método proporcionar una red (1) continua de fibra mineral que contiene aglutinante,

separar la red en profundidad para dar lugar a sub-redes superior e inferior (5, 6),

someter cada sub-red (5,6) de forma independiente a tratamientos escogidos entre compresión en sentido longitudinal, estiramiento en sentido longitudinal y compresión de espesor,

reunir las sub-redes (5,6) de manera que la sub-red superior proporciona la capa superior del bloque (29),

y someter a curado el aglutinante,

que se caracteriza por que ambas sub-redes (5,6) se someten a compresión en sentido longitudinal y la sub-red superior se somete a compresión de espesor antes, durante o después de la compresión en sentido longitudinal, y de manera opcional la sub-red inferior (6) se somete a compresión de espesor, de manera que la capa superior del bloque (29) presenta una densidad mayor que la de la capa inferior;

y en el que la red (1) es una red preparada mediante la recogida de fibras procedentes de un proceso de formación de capas al aire para formar una red principal y a continuación bien;

- (a) formar capas de varias de dichas redes principales unas sobre otras o;

- (b) someter a solapamiento cruzado la red principal

sin compresión longitudinal antes de separar la red (1) para dar lugar a las sub-redes superior e inferior (5,6).

2. El método de acuerdo con la reivindicación 1 en el que, después de la compresión longitudinal de la sub-red inferior (6), la sub-red inferior (6) y el bloque (29) son transportados hasta una posición en la que el bloque se somete a curado sin someter la sub-red inferior o el bloque a compresión de espesor.

3. El método de acuerdo con la reivindicación 1 ó 2, en el que la sub-red superior (5) se somete al menos a la mitad de su compresión longitudinal total (24) y a continuación se somete a compresión de espesor posterior (20, 21) que reduce su espesor (TU3) a un valor menor que la mitad del espesor (TU2) inmediatamente antes de dicha compresión longitudinal.

4. El método de acuerdo con la reivindicación 3, en el que la sub-red superior se somete a compresión de espesor para reducir su espesor inicial (TU1), con el fin de proporcionar un espesor (TU2) que sea menor que la mitad del espesor inicial (TU1), a continuación se somete a compresión longitudinal y posteriormente se somete a compresión de espesor para proporcionar un espesor (TU3) que sea menor que la mitad de su espesor inmediatamente antes de la compresión longitudinal (TU2).

5. El método de acuerdo con la reivindicación 3 ó 4, en el que la compresión de espesor de la sub-red superior (5) tras la compresión longitudinal se lleva a cabo mediante el paso entre las superficies planas convergentes (20, 21).

6. El método de acuerdo con cualquiera de las reivindicaciones 1 a 5, en el que la compresión en sentido longitudinal de cada una de las sub-redes (5,6) está entre 1,5:1 y 5:1.

7. El método de acuerdo con cualquiera de las reivindicaciones 1 a 6, en el que las sub-redes se someten a la misma compresión en sentido longitudinal.

8. El método de acuerdo con cualquiera de las reivindicaciones 1 a 7, en el que se aplica un aglutinante (27) entre las sub-redes superior e inferior (5,6) a medida que se reúnen (26).

9. El método de acuerdo con cualquiera de las reivindicaciones 1 a 8, en el que el bloque (29) presenta una capa superior con una densidad de 100 a 300 kg/m3 intercalada con una capa inferior que tiene una densidad menor que 80% de la densidad de la capa superior.

10. El método de acuerdo con cualquiera de las reivindicaciones 1 a 9, en el que las sub-redes presentan la misma longitud de trayectoria o longitudes de trayectoria que difieren no más que una relación de 1,5:1.

11. El método de acuerdo con cualquiera de las reivindicaciones 1 a 10, en el que el producto es un producto de acuerdo con la reivindicación 1.

12. Un aparato que comprende medios (2,3) para proporcionar de manera continua una red mineral (1) a un dispositivo separador (4) en el que la red (1) se separa en profundidad para dar lugar a sub-redes superior e inferior (5,6),

medios para someter cada una de las sub-redes (5,6) de forma independiente a tratamientos que se escogen entre compresión en sentido longitudinal (16, 18, 19; 20, 21; 9; 11; 12) y compresión de espesor (16, 18; 20, 21; 7,8),

medios (28) para reunir las sub-redes (5, 6) y

un horno de curado (15) para someter a curado el aglutinante,

que se caracteriza por que los medios (16, 18; 20, 21) para la compresión de espesor de la sub-red (5) y cualquier medio (7,8) para la compresión de espesor de la sub-red inferior (6) son de tal forma que la sub-red superior y la capa superior del bloque presentarán una densidad mayor que la sub-red inferior y la capa inferior, y

hay medios (16, 18; 20, 21) para aplicar compresión en sentido longitudinal a la sub-red superior (5) y éstos son medios (9, 11, 12) para aplicar compresión en sentido longitudinal a la sub-red inferior (6), y los medios para proporcionar la red (1) al dispositivo separador (4) comprenden medios para recoger fibras mediante un proceso de formación de fibras al aire para dar lugar a la formación de una red principal, medios para

- (a) formar capas de varias de dichas redes principales unas sobre otras o;

- (b) someter a solapamiento cruzado la red principal

y para proporcionar la red en forma de capas o la red sometida a solapamiento cruzado al dispositivo separador (4), sin compresión longitudinal de la red en forma de capas o de la red sometida a solapamiento cruzado.

13. El aparato de acuerdo con la reivindicación 12, en el que los medios para aplicar compresión en sentido longitudinal a las sub-redes superior e inferior proporcionan cada uno la misma compresión en sentido longitudinal.

Patentes similares o relacionadas:

Esteras de fibra mineral, del 8 de Abril de 2020, de ROCKWOOL INTERNATIONAL A/S: Procedimiento de fabricación de una estera que presenta una superficie exterior ablandada, que comprende fabricar una estera que comprende una retícula de […]

Guata de esferas de fibra y artículos que comprenden la misma, del 5 de Febrero de 2020, de PRIMALOFT, INC: Guata que comprende una banda no tejida que comprende una mezcla de fibra que tiene: - 40 a 95 % en peso de fibras sintéticas que tienen un denier de 0,5 a 6,5, y una longitud […]

Lámina de tela no tejida reforzada, conjunto que comprende una lámina de tela de ese tipo, y método de tratamiento de una lámina de tela no tejida, del 27 de Noviembre de 2019, de APLIX: Lámina de tela (10, 110, 110', 210, 210') no tejida que se extiende de acuerdo con una dirección longitudinal (X1) y una dirección lateral (Y1) ortogonal a […]

Forro térmico para prendas protectoras, del 25 de Marzo de 2019, de PBI PERFORMANCE PRODUCTS, INC.: Forro térmico para ropa protectora que comprende: un material no tejido que tiene el 1-45% en peso de fibra de polibencimidazol, y siendo la […]

Tela no tejida con volumen, del 8 de Noviembre de 2018, de CARL FREUDENBERG KG: Procedimiento para la preparación de una tela no tejida con volumen que comprende las etapas de: (a) proporcionar una materia bruta de tela no tejida que contiene bolitas […]

Método para la fabricación de productos aislantes de lana mineral con emisiones bajas de formaldehído, del 23 de Octubre de 2018, de URSA INSULATION, S.A: Un metodo para producir productos de lana mineral con bajas emisiones de formaldehido, que comprende: (a) preparar una solucion acuosa que comprende […]

Formación de patrones sobre producto SMS, del 22 de Marzo de 2017, de ALBANY INTERNATIONAL CORP.: Un aparato para la producción de materiales no tejidos que comprende: al menos un aparato de unión por hilatura para formar una primera tela […]

Producto basado en fibras minerales y procedimiento para obtenerlo, del 15 de Marzo de 2016, de SAINT-GOBAIN ISOVER: Un producto de aislamiento térmico basado en lana mineral, caracterizado por que las fibras tienen un micronaire menor que 10 l/min, especialmente de 9 l/min como […]

Producto basado en fibras minerales y procedimiento para obtenerlo, del 15 de Marzo de 2016, de SAINT-GOBAIN ISOVER: Un producto de aislamiento térmico basado en lana mineral, caracterizado por que las fibras tienen un micronaire menor que 10 l/min, especialmente de 9 l/min como […]