Biorreactor que comprende una cámara de mezcla.

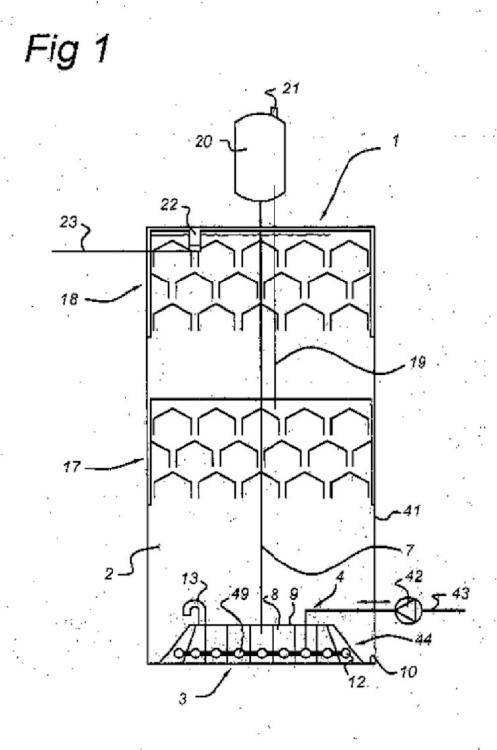

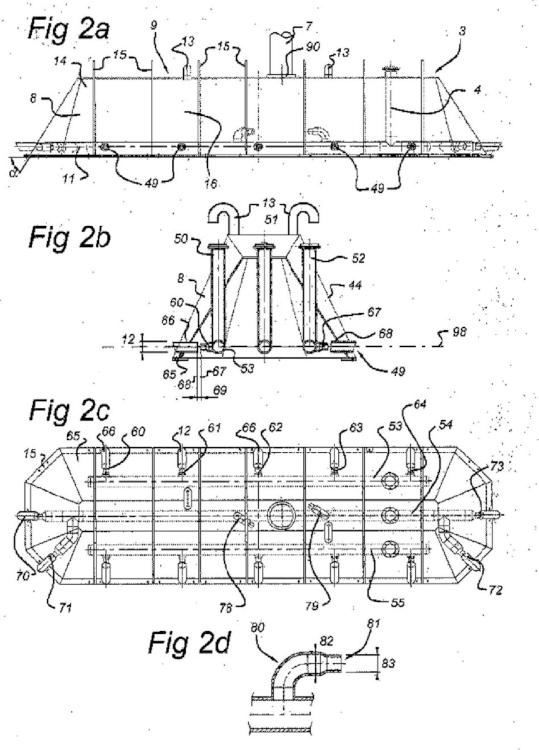

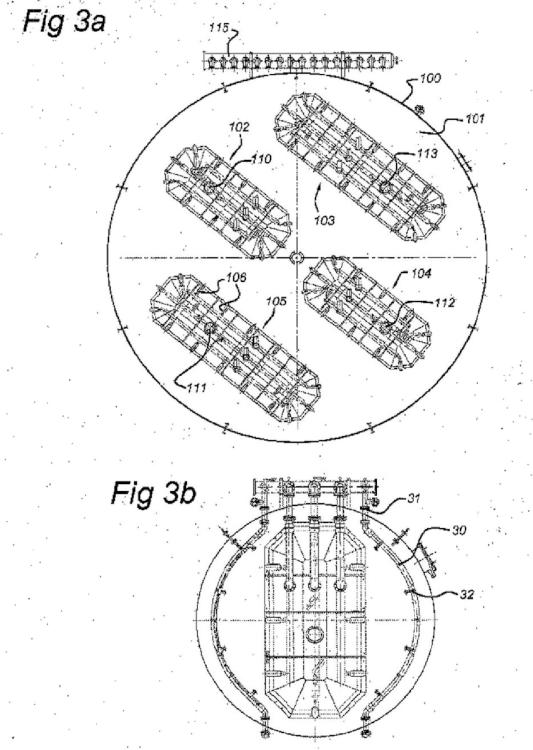

Biorreactor (1) que comprende un vaso de reactor (41) con una cámara de mezcla (3) separada por una partición (44) de una cámara de reacción (2) localizada generalmente sobre la cámara de mezcla (3),

donde la cámara de mezcla (3) tiene un sistema de entrada (4) para afluente o una mezcla de afluente y material reciclado, donde el sistema de entrada (4) tiene una apertura de salida (60-64) en la cámara de mezcla (3), donde la partición (44) tiene una apertura (66) que forma una conexión entre la cámara de mezcla (3) y la cámara de reacción (2), donde la apertura de salida (60-64) del sistema de entrada (4) se dirige a la apertura (66) en la partición.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09159341.

Solicitante: Paques I.P. B.V.

Inventor/es: VELLINGA,SJOERD,HUBERTUS,JOSEF, FRANKENA,DOUWE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C02F3/28 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 3/00 Tratamiento biológico del agua, agua residual o de alcantarilla. › Procedimientos de digestión anaerobios.

PDF original: ES-2553589_T3.pdf

Patentes similares o relacionadas:

Procedimiento anaerobio e instalación con proceso de filtración para el tratamiento de aguas residuales a temperatura ambiente, del 20 de Mayo de 2020, de FCC Aqualia, S.A: Un procedimiento anaerobio con proceso de filtración para el tratamiento de aguas residuales a temperatura ambiente, que comprende: - alimentar de manera continua […]

SISTEMA ANAEROBIO CONTINUO MODULAR PARA LA DEPURACIÓN DE AGUAS RESIDUALES, del 12 de Mayo de 2020, de HULLERAS DEL NORTE, S.A. S.M.E: Sistema anaerobio continuo modular para la depuración de aguas residuales. La invención se refiere a un sistema para la depuración de aguas residuales […]

ESTRUCTURA DE SOPORTE BACTERIANO PARA UN EQUIPO DE DEPURACIÓN BIOLÓGICA DE AGUAS RESIDUALES, del 12 de Mayo de 2020, de HULLERAS DEL NORTE, S.A. S.M.E: Estructura de soporte bacteriano para un equipo de depuración biológica de aguas residuales. La presente invención se refiere a una estructura de soporte […]

Procedimiento e instalación para el tratamiento de residuos del ganado, del 11 de Marzo de 2020, de S.G.T. -SUSTAINABLE GREEN TECHNOLOGIES LTD: Una instalación provista de un reactor anaeróbico y un reactor aeróbico para tratar un volumen diario de aguas residuales del ganado, que comprende […]

PROCEDIMIENTO DE DESNITRIFICACIÓN BIOLÓGICA, del 27 de Enero de 2020, de INGENIERÍA DE OBRAS ZARAGOZA, S.L: Proceso de desnitrificación biológica que permite la eliminación biológica de nitritos y nitratos en el agua, también la eliminación biológica […]

PROCEDIMIENTO Y SISTEMA PARA EL TRATAMIENTO ANAEROBIO DE FLUIDOS RESIDUALES ORGÁNICOS, del 2 de Enero de 2020, de CETAQUA, CENTRO TECNOLÓGICO DEL AGUA, FUNDACIÓN PRIVADA: Procedimiento para el tratamiento anaerobio de fluidos residuales orgánicos, que emplea un tanque anaerobio con manto de fango del que se extrae un sobrenadante […]

Método de recuperación de fosfato, del 4 de Diciembre de 2019, de Cambi Technology AS: Método de recuperación de fosfato a partir de un proceso de tratamiento de material de biomasa, que comprende los pasos de: i) adición de una fuente de ion magnesio a […]

SISTEMA Y MÉTODO DE BIORREMEDACIÓN DE AGUAS CONTAMINADAS, del 6 de Septiembre de 2019, de ARD SOLUTIONS LTDA: Un sistema para la purificación de aguas contaminadas, que comprende al menos dos reactores comunicados y de un medio de recirculación, en donde el primer reactor es al 5 menos […]