Métodos de barnizado por inyección de tinta.

Método de barnizado de un sustrato por impresión por inyección de tinta que comprende los pasos de :

a) eyectar por chorro un micropatrón de un barniz que tiene una viscosidad inferior a 30 mPa.s a 45°C y a una velocidad de cizallamiento de 30 s-1 sobre una parte de dicho sustrato mediante uno o más cabezales de impresión que tienen boquillas con un diámetro de boquilla de no más de 30 μm; y

b) curar el micropatrón en menos de 500 milisegundos tras la eyección por chorro,

proporcionándosele así una microrrugosidad a dicha parte de dicho sustrato

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12175235.

Solicitante: AGFA GRAPHICS NV.

Nacionalidad solicitante: Bélgica.

Dirección: SEPTESTRAAT 27 2640 MORTSEL BELGICA.

Inventor/es: Van Dyck,Geert, Tilemans,David, De Meutter,Stefaan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41M7/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41M PROCESOS DE IMPRESION, DE REPRODUCCION, DE MARCADO O COPIADO; IMPRESION EN COLOR (corrección de errores tipográficos B41J; procedimientos para aplicar imágenes transferencia o similares B44C 1/16; productos fluidos para corregir errores tipográficos C09D 10/00; impresión de textiles D06P). › B41M 7/00 Tratamiento ulterior de trabajos impresos, p. ej. calentamiento, irradiación. › Empolvado; Barnizado (dispositivos de tratamiento de las superficies de hojas, bandas, otros artículos en relación con la impresión B41F 23/00, B41L 23/00).

PDF original: ES-2547911_T3.pdf

Fragmento de la descripción:

Métodos de barnizado por inyección de tinta Campo de la invención La presente invención hace referencia a métodos para aplicar un barniz a un sustrato, p. ej. a una imagen impresa, por impresión por inyección de tinta.

Antecedentes de la invención Un barniz es un líquido transparente que se aplica a una superficie para darle un aspecto brillante. También puede diseñarse, mediante la adición de agentes `mateantes, un barniz que produzca un lustre satinado o semibrillante. Estos agentes mateantes -denominados `matting/flatting agents en inglés- son sustancias particuladas que dispersan los rayos de luz que inciden sobre la superficie barnizada. Las partículas de agente mateante sobresalen de la capa de barniz, pero son invisibles al ojo humano. Esto requiere que las partículas de agente mateante tengan un tamaño medio de partícula de entre varias micras y decenas de micras. Esos tamaños de partícula tan grandes imposibilitan que la impresión por inyección de tinta de un barniz mate sea fiable, puesto que las boquillas de un cabezal de impresión por inyección de tinta tienen un diámetro de boquilla aproximadamente igual o menor que 30 µm. La ventaja principal de la impresión por inyección de tinta es que permite la impresión de datos variables.

En el documento US 2006230965 (HEIDELBERGER DRUCKMASCHINEN) se divulga un método de impresión offset, en el que se aplica un barniz brillante y transparente sobre la totalidad de la superficie impresa de una impresión utilizando una unidad de barnizado. Además, si se desea obtener un acabado mate, puede aplicarse también un barniz mate con un alto contenido de agente mateante formado por un silicato. Aunque fuese factible imprimir por inyección de tinta barnices agentes mateantes con un gran tamaño de partícula, el uso de dos barnices un barniz mate y uno brillante-para controlar la brillantez de una impresión haría que una impresora de inyección de tinta fuese más compleja y cara.

En las reivindicaciones 12 y 13 del documento US 2010166975 (MGI) se da a conocer una tinta de inyección que contiene un aditivo con una granulometría inferior a 50 µm, en la que el aditivo incluye un agente mateante para obtener un barniz mate o satinado y/o escamas para obtener un barniz descamado, y en el que la tinta de inyección tiene una granulometría indicada para pasar por una boquilla cuando se deposita mediante un chorro de tinta sobre un sustrato impreso. No se divulga ningún ejemplo práctico de un barniz mate. Sin embargo, los agentes mateantes que tienen un tamaño de partícula de hasta 50 µm requieren implícitamente diámetros de boquilla en el cabezal de impresión por inyección de tinta mucho mayores que 50 µm para que la impresión por inyección de tinta sea fiable, por lo que también reducen drásticamente la resolución de impresión del barniz mate y la capacidad para controlar la brillantez de una parte específica de una imagen impresa.

En el documento US 2006021535 (HEIDELBERGER DRUCKMASCHINEN) se divulga un método de impresión curable por radiación y de posttratamiento de una impresión, en el que el posttratamiento implica ajustar el nivel de brillantez de la impresión mediante la aplicación sobre la impresión de partículas que hacen que la superficie de la tinta tenga un aspecto mate. Las partículas que presentan un diámetro de más de 5 µm se aplican utilizando un dispositivo de espolvoreo que cuenta con boquillas de polvo.

Con el aumento de la velocidad de impresión aparecen problemas de homogeneidad de la brillantez, tal como sucede p. ej. en la impresión por inyección de tinta de pasada única. En el documento EP 1930169 A (AGFA GRAPHICS) se da a conocer un método de impresión por inyección de tinta curable por radiación UV que emplea un primer conjunto de pasos de impresión durante los cuales tiene lugar un curado parcial, seguido de un segundo conjunto de pasos durante los cuales no tiene lugar ningún curado parcial para mejorar la homogeneidad de la brillantez.

Otro método para producir una superficie lisa, sin franjas y muy brillante consiste en usar un barniz UV que fluye rápidamente. En el documento US 2006198964 (HEIDELBERG DRUCKMASCHINEN) se divulga un método de barnizado por inyección de tinta de una impresión, que comprende la expulsión de gotas de barniz por una impresora de inyección de tinta sobre una superficie de la impresión, en el que las gotas de barniz son expulsadas formando un patrón de trama. De este modo, la cantidad requerida de barniz es menor que cuando se aplica una capa de barniz sobre toda la superficie de la impresión. La trama puede ser una trama FM o una AM. Esto permite evitar perturbar las estructuras de línea. Dependiendo de las características de flujo del barniz que se aplique, puede obtenerse un resultado brillante o mate. Para obtener un gran nivel de brillantez, se utiliza un barniz UV que tenga una viscosidad reducida y, por tanto, que fluya con facilidad, mientras que para obtener una superficie mate se emplea un barniz UV con una viscosidad elevada. Sin embargo, de nuevo se necesitan dos barnices para controlar la brillantez, incluyendo un barniz de mayor viscosidad, lo cual limita la velocidad de impresión. Los sistemas de impresión por inyección de tinta a escala industrial están sometidos a una demanda constante de velocidades de impresión cada vez más elevadas en combinación con una gran calidad de imagen. Los nuevos cabezales de impresión, diseñados para velocidades de impresión cada vez mayores, sólo funcionan con barnices y tintas de

inyección muy poco viscosos.

En el documento EP 2228230 A (XEROX) se da a conocer un método de control de la brillantez de una imagen mediante una microestructuración de una tinta y/o una capa superior, i.e. un barniz, mediante un curado no uniforme de la tinta y/o la capa superior, seguido por un curado por inundación. El curado no uniforme de la tinta y/o la capa superior se consigue mediante la aplicación de radiación a través de una máscara de malla o por curado láser por medio de la rasterización de una onda continua o de un láser pulsado. La incorporación de tales medios de curado hace que la impresora de inyección de tinta sea más compleja y cara. El micropatrón se aplica a la tinta y/o a la capa superior curables por radiación aportando una microrrugosidad a una o más partes de la tinta y/o de la capa superior curables por radiación. En la capa superior debe haber presente al menos un gelificante, lo cual tiene como resultado una composición de capa superior semejante a un sólido que, por debajo de 50°C, presenta una viscosidad aproximadamente de 103 a 107 mPa.s. Esto no sólo aumenta el consumo de energía de la impresora de inyección de tinta, sino que también impone restricciones al tipo de sustrato sobre el que puede imprimirse debido a su sensibilidad térmica.

En el documento US 2010/194837 A1 (RICOH) se divulga un método de grabación de imágenes que incluye la eyección de una tinta para formar una imagen sobre la superficie de una capa de grabación, y luego la aplicación de un líquido de impartición de brillantez sobre la superficie del medio de grabación.

En el documento GB 2423520 A (SUN CHEMICAL) se da a conocer una composición de recubrimiento curable por energía y pulverizable que comprende un monómero u oligómero de epóxido, un fotoiniciador catiónico y un carbonato cíclico, que puede ser un barniz que tenga una viscosidad de 7-50 mPa.s a 25°C cuando se formula para la impresión por inyección de tinta.

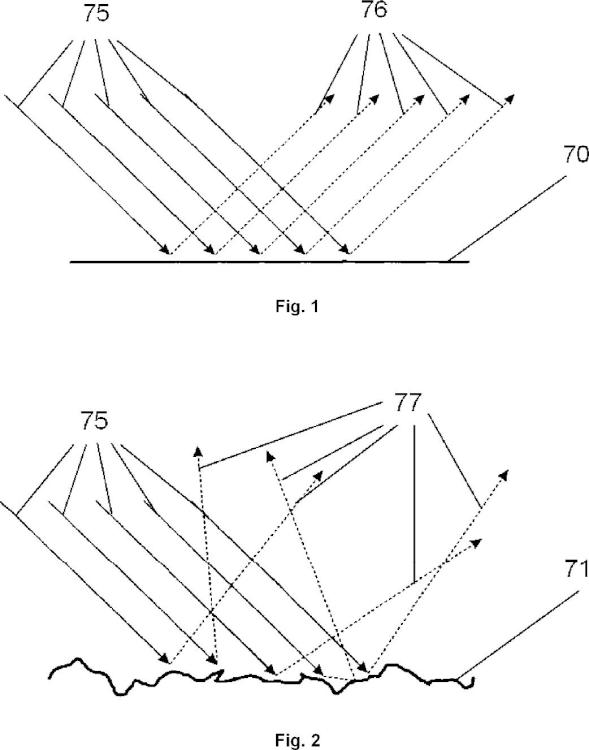

Microrrugosidad hace referencia a superficies marcadas por irregularidades y/o protuberancias imperceptibles a la vista y al tacto humanos normales y sin ayuda, superficies que son capaces de reflejar difusamente la luz.

Microestructuración hace referencia a una estructuración regular o irregular (p. ej. aleatoria) de una o más superficies caracterizadas por una microrrugosidad.

Existe todavía necesidad de contar con un método mejorado de barnizado por inyección de tinta de una impresión que sea capaz de controlar la brillantez de una impresión utilizando un único barniz de baja viscosidad que pueda imprimirse a alta velocidad y resolución y con gran fiabilidad sin necesidad de utilizar ningún agente mateante.

Resumen de la invención Con el fin de superar los problemas descritos anteriormente, realizaciones preferidas de la presente invención proporcionan un método para barnizar un sustrato por impresión por inyección de tinta tal y como se define en la reivindicación 1.

Contrariamente a un prejuicio técnico muy extendido -tal y como queda ilustrado en los documentos US 2006198964 (HEIDELBERGER DRUCKMASCHINEN) y EP 1930169 A (AGFA GRAPHICS) -, se descubrió, sorprendentemente, que no sólo podía... [Seguir leyendo]

Reivindicaciones:

1. Método de barnizado de un sustrato por impresión por inyección de tinta que comprende los pasos de :

a) eyectar por chorro un micropatrón de un barniz que tiene una viscosidad inferior a 30 mPa.s a 45°C y a una velocidad de cizallamiento de 30 s-1 sobre una parte de dicho sustrato mediante uno o más cabezales de impresión que tienen boquillas con un diámetro de boquilla de no más de 30 µm; y b) curar el micropatrón en menos de 500 milisegundos tras la eyección por chorro, proporcionándosele así una microrrugosidad a dicha parte de dicho sustrato.

2. Método según la reivindicación 1, en el que el barniz incluye un fotoiniciador de fotoamarillamiento y/o un pigmento de color amarillo que tiene un tamaño medio de partícula inferior a 200 nm determinado por difracción láser.

3. Método según la reivindicación 2, en el que el fotoiniciador de fotoamarillamiento es un fotoiniciador de tioxantona.

4. Método según una cualquiera de las reivindicaciones 1 a 3, en el que el barniz incluye al menos un 20% en peso de un acrilato de viniléter con respecto al peso total del barniz. 20

5. Método según una cualquiera de las reivindicaciones 1 a 4, en el que el barniz se eyecta por chorro mediante uno o más cabezales de impresión que tienen un diámetro de boquilla de no más de 22 µm.

6. Método según una cualquiera de las reivindicaciones 1 a 5, en el que el micropatrón incluye una pluralidad de

gotas de barniz que tienen un primer tamaño de gota y una pluralidad de gotas de barniz que tienen un segundo tamaño de gota más grande que dicho primer tamaño de gota.

7. Método según una cualquiera de las reivindicaciones 1 a 6, en el que el micropatrón es un micropatrón aleatorio. 30

8. Método según una cualquiera de las reivindicaciones 1 a 7, en el que el micropatrón tiene una cobertura de entre un 40% y un 80% de dicha parte de dicho sustrato.

9. Método según una cualquiera de las reivindicaciones 1 a 8, en el que el barniz no contiene o contiene menos

de un 0, 1% en peso de material particulado con respecto al peso total del barniz que tenga un tamaño medio mayor que un 10% del diámetro de boquilla medido por difracción láser.

10. Método según una cualquiera de las reivindicaciones 1 a 9, en el que dicho sustrato es una impresión realizada mediante una o más tintas de inyección curables por radiación. 40

11. Método según la reivindicación 10, en el que unos datos de imagen para imprimir dicha impresión se utilizan para determinar una ubicación para el micropatrón del barniz.

12. Método según la reivindicación 10 ó 11, en el que el micropatrón se eyecta por chorro sobre una parte de dicha

impresión que tiene la mayor cantidad de tinta de inyección curable por radiación por unidad de área superficial.

13. Método según una cualquiera de las reivindicaciones 1 a 12, en el que el micropatrón del barniz se cura mediante un curado por radiación uniforme. 50

14. Método según una cualquiera de las reivindicaciones 1 a 13, en el que el barniz se eyecta por chorro mediante una impresora de inyección de tinta de pasada única.

15. Sustrato barnizado obtenido mediante el método según una cualquiera de las reivindicaciones 1 a 14.

Patentes similares o relacionadas:

Prensa de impresión para numerar y barnizar documentos de seguridad, incluyendo billetes de banco, del 27 de Septiembre de 2017, de KBA-NOTASYS SA: Una prensa de impresión alimentada con hojas para numerar y barnizar documentos de seguridad, incluyendo billetes de banco, que comprende: - un alimentador […]

Recubrimientos protectores para documentos de seguridad, del 2 de Noviembre de 2016, de SICPA HOLDING SA: Un barniz protector curable por radiación que comprenden uno o más compuestos catiónicamente curables y uno o más compuestos de perfluoropoliéter terminados […]

Procedimiento de impresión para conseguir un efecto óptico de relieve e instalación para llevar a cabo dicho procedimiento, del 19 de Octubre de 2016, de BARBERAN LATORRE,JESUS FRANCISCO: Procedimiento de impresión para conseguir un efecto óptico de relieve e instalación para llevar a cabo dicho procedimiento, para determinar imitaciones de maderas con veteados, […]

Procedimiento para la preparación de una estructura multicapa que comprende un sustrato, una capa de barrera orgánica cristalina, y un patrón impreso; y productos obtenidos, del 30 de Marzo de 2016, de DSM IP ASSETS B.V.: Procedimiento para producir una estructura multicapa con un patrón impreso mediante a) proporcionar un sustrato de película que tiene una capa de compuesto […]

Procedimiento para barnizar documentos de seguridad, especialmente documentos de seguridad impresos en huecograbado, tales como billetes, del 14 de Noviembre de 2012, de KBA-NOTASYS SA: Un procedimiento para barnizar documentos de seguridad impresos en huecograbado, especialmente billetesimpresos en huecograbado, en el que ambos lados de los […]

PROCEDIMIENTO DE IMPRESIÓN PARA LA PRODUCCIÓN DE SUPERFICIES MATES Y BRILLANTES, del 7 de Junio de 2011, de HEIDELBERGER DRUCKMASCHINEN AKTIENGESELLSCHAFT: Procedimiento de impresión, en el que un material de impresión se imprime primero con una tinta de impresión a base de aceite en al menos uno […]

PELICULA ANTI-EMPAÑADO IMPRESA CON TINTA DE ESTER DE CELULOSA O BARNIZ DE SOBREIMPRESION., del 16 de Junio de 2007, de CRYOVAC, INC.: Una película de envasado impresa que comprende: una película anti-empañado de plástico que tiene un primer y un segundo lados, teniendo al menos el primer lado de […]

PELICULA ANTIEMPAÑANTE IMPRESA, del 1 de Noviembre de 2008, de CRYOVAC, INC.: A película de empaquetamiento consistente en: una película antiempañante y una imagen impresa sobre la película antiempañante, consistiendo la imagen en una tinta curada […]

PELICULA ANTIEMPAÑANTE IMPRESA, del 1 de Noviembre de 2008, de CRYOVAC, INC.: A película de empaquetamiento consistente en: una película antiempañante y una imagen impresa sobre la película antiempañante, consistiendo la imagen en una tinta curada […]