Aparato de sonda de red ultrasónica, sistema, y método para pasar sobre agujeros y fuera de los bordes de una estructura.

Un sistema para inspeccionar una estructura, incluyendo:

un sistema de control de movimiento (512);

y

una sonda conectada y movida por el sistema de control de movimiento sobre la estructura, incluyendo la sonda unaparato (10; 310) para inspección no destructiva de una estructura, incluyendoal menos un transductor ultrasónico de pulso-eco (50; 450) configurado para inspeccionar la estructura cuando eltransductor pasa sobre la estructura;

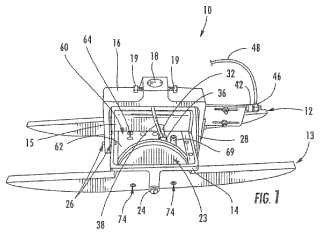

un bastidor (14, 16; 314, 316; 414, 416) configurado para soportar el transductor;

al menos un apéndice de patín (12, 13; 312, 313; 412, 413) configurado para soportar el bastidor mientras avanzasobre una superficie de la estructura y conectado rotativamente al bastidor; y

un sistema de frenado (514) capaz de fijar las posiciones respectivas del bastidor y del apéndice de patín en almenos una primera dirección de movimiento alrededor de un primer eje (24, 26; 324; 424) definido por la conexiónrotativa del bastidor y el apéndice de patín;

y caracterizado porque

el sistema de control de movimiento está dispuesto para fijar temporalmente la posición del apéndice de patín paraexplorar una porción de la estructura mientras solamente una porción de la sonda está sobre la superficie de laestructura, donde fijar temporalmente la posición del apéndice de patín incluye los pasos detransmitir una primera señal para bloquear la posición de los apéndices de patín;

recibir la primera señal;

bloquear la posición de los apéndices de patín;

transmitir una segunda señal para liberar la posición de los apéndices de patín;

recibir la segunda señal; y

liberar la posición de los apéndices de patín.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06253612.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-1596 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KENNEDY, JAMES, C., Little,Mark L, Uyehara,Clyde T.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N29/22 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › Detalles.

- G01N29/265 G01N 29/00 […] › mediante el movimiento relativo del sensor respecto a un material estacionario.

PDF original: ES-2384179_T3.pdf

Fragmento de la descripción:

Aparato de sonda de red ultrasónica, sistema, y método para pasar sobre agujeros y fuera de los bordes de una estructura Campo de la invención La presente invención se refiere en general a un aparato, sistema, y método para inspeccionar una estructura y, más en concreto, a un aparato, sistema, y método para inspección ultrasónica pulso-eco no destructiva de una estructura y para inspección cerca de los agujeros y los bordes de la estructura.

Antecedentes Un ejemplo de un aparato de inspección no destructiva lo facilita US 4.581.938. El aparato está configurado para la inspección interna de tubos. Unos patines permiten el contacto deslizante con las superficies internas del tubo mientras que sensores ultrasónicos exploran las superficies.

La inspección no destructiva (IND) de estructuras implica examinar bien una estructura sin dañar la estructura o sin que sea necesario un desmontaje significativo de la misma. La inspección no destructiva es típicamente la preferida para evitar la programación, la mano de obra y los costos asociados con la extracción de una pieza para inspección, así como para la prevención de la posibilidad de dañar la estructura. La inspección no destructiva es ventajosa para muchas aplicaciones en las que se requiere una inspección exhaustiva del exterior y/o del interior de una estructura. Por ejemplo, la inspección no destructiva es utilizada comúnmente en la industria aeronáutica para inspeccionar estructuras de avión en busca de cualquier tipo de daño interno o externo o defectos (fallos) en la estructura. La inspección se puede llevar a cabo durante la fabricación o después de que la estructura completa haya entrado en servicio, incluyendo pruebas de campo, para validar la integridad y aptitud de la estructura. En el campo, a menudo el acceso a las superficies interiores de la estructura está restringido, requiriendo el desmontaje de la estructura, lo que supone tiempo y mano de obra adicionales.

Entre las estructuras que se comprueban rutinariamente de forma no destructiva están las estructuras compuestas, tales como estructuras emparedadas compuestas y otros paneles unidos por adhesivo y conjuntos y estructuras con superficies contorneadas. Estas estructuras compuestas, y una tendencia hacia materiales compuestos y unidos ligeros, tales como materiales que usan grafito, exigen que se disponga de dispositivos y procesos para asegurar la integridad estructural, la calidad de la producción, y el soporte durante el ciclo de vida para un uso seguro y fiable. Como tal, frecuentemente es deseable inspeccionar estructuras al objeto de identificar algún defecto, tal como fisuras, discontinuidades, vacíos o porosidad, que podría afectar adversamente al funcionamiento de la estructura. Por ejemplo, los defectos típicos en estructuras emparedadas compuestas, generalmente hechas de una o más capas de material central ligero de panal de miel o espuma con revestimientos compuestos o metálicos unidos a cada lado del núcleo, incluyen las desuniones que tienen lugar en las interfaces entre el núcleo y el revestimiento o entre el núcleo y un tabique soterrado.

Se pueden usar varios tipos de sensores para realizar la inspección no destructiva. Se pueden mover uno o más sensores sobre la porción de la estructura a examinar, y recibir datos relativos a la estructura. Por ejemplo, se puede usar un sensor de pulso-eco (PE) , de transmisión (TT) , u onda de cizalladura para obtener datos ultrasónicos, tales como calibre de grosor, detección de defectos laminares y porosidad, y/o detección de fisuras en la estructura. Se usan típicamente sensores de resonancia, pulso-eco o impedancia mecánica para proporcionar indicaciones de vacíos o porosidad, por ejemplo, en líneas de unión por adhesivo de la estructura. La inspección de alta resolución de una estructura de avión se lleva a cabo comúnmente usando pruebas ultrasónicas semiautomatizadas (UT) para proporcionar una imagen en planta de la parte o estructura bajo inspección. Mientras que los laminados sólidos y algunas estructuras compuestas son inspeccionados comúnmente usando prueba ultrasónica de pulso-eco unilateral (PEU) , las estructuras emparedadas compuestas son inspeccionadas comúnmente usando prueba ultrasónica mediante transmisión (TTU) para inspección de alta resolución. En la inspección ultrasónica mediante transmisión, los sensores ultrasónicos, tales como transductores, o un transductor y un sensor receptor, están colocados mirando al otro, pero contactando los lados opuestos de la estructura. Una señal ultrasónica es transmitida por al menos un transductor, se propaga a través de la estructura, y es recibida por el otro transductor. Los datos adquiridos por los sensores son procesados típicamente y luego presentados a un usuario mediante una pantalla como un gráfico de amplitud de la señal recibida. Para aumentar la tasa a la que se lleva a cabo la inspección de una estructura, un sistema de exploración puede incluir redes de sensores de inspección, es decir, redes de transmisores y/o detectores. Como tal, la inspección de la estructura puede proseguir más rápida y eficientemente, reduciendo por ello los costos asociados con la inspección. Sin embargo, tradicionalmente no siempre ha sido posible realizar la exploración continua de una estructura con agujeros y fuera de los bordes de la estructura. Por ejemplo, las sondas de inspección que contactan y pasan a lo largo de la superficie de la estructura bajo inspección y se soportan típicamente contra la estructura por la tracción de la gravedad o por la presión ejercida por un sistema de control de movimiento, denominadas sondas de movimiento sobre pieza, pueden caer por un agujero en una estructura o fuera del borde de la estructura. Aunque una estructura puede ser inspeccionada de manera que se explore alrededor de agujeros, hay que realizar típicamente un segundo método de inspección para inspeccionar los bordes de la

estructura y los bordes que definen agujeros en la estructura. Por ejemplo, un técnico puede explorar manualmente alrededor de los bordes de la estructura y los bordes de agujeros en una estructura usando una sonda ultrasónica de mano de pulso-eco o mediante transmisión.

La inspección no destructiva puede ser realizada manualmente por técnicos que pasan típicamente un sensor apropiado sobre la estructura. La exploración manual requiere que un técnico experto pase el sensor sobre todas las partes de la estructura que necesiten inspección. Aunque la exploración manual puede ser necesaria alrededor de los bordes de la estructura y los bordes de agujeros en una estructura, la exploración manual también puede ser empleada para explorar el resto de la estructura.

Se han desarrollado sistemas de inspección semiautomatizados para superar algunos de los inconvenientes de las técnicas de inspección manual. Por ejemplo, el sistema Mobile Automated Scanner (MAUS®) es un sistema de exploración móvil que emplea generalmente un bastidor fijo y uno o más cabezales de exploración automatizados adaptados típicamente para inspección ultrasónica. Un sistema MAUS puede ser usado con sensores de pulso-eco, onda de cizalladura y de transmisión. El bastidor fijo se puede montar en una superficie de una estructura a inspeccionar mediante ventosas de vacío, imanes, o métodos de fijación análogos. Los sistemas MAUS más pequeños pueden ser unidades portátiles que un técnico pasa manualmente por la superficie de una estructura. Sin embargo, para inspección ultrasónica mediante transmisión, un sistema de inspección semiautomatizado requiere el acceso a ambos lados o superficies de una estructura que, al menos en algunas circunstancias, será problemático, si no imposible, en particular con sistemas semiautomatizados que usan un bastidor fijo para el control de cabezales de exploración automatizados.

También se han desarrollado sistemas de inspección automatizados para superar los innumerables inconvenientes de las técnicas de inspección manual. Para métodos de inspección de un solo lado, tal como inspección ultrasónica de pulso-eco, se puede usar un dispositivo robótico de brazo único, tal como un robot de seis ejes de la serie R2000iATM de FANUC Robotics de Rochester Hills, Michigan, o un robot IRB 6600 de ABB Ltd., de Zurich, Suiza, para colocar y mover un dispositivo de inspección ultrasónica de pulso-eco. Para inspección mediante transmisión se puede usar un dispositivo tal como el sistema Automated Ultrasonic Scanning System (AUSS®) . El sistema AUSS tiene dos brazos de sonda controlados robóticamente que se pueden colocar cerca de las superficies opuestas de la estructura que experimenta inspección,... [Seguir leyendo]

Reivindicaciones:

1. Un sistema para inspeccionar una estructura, incluyendo: un sistema de control de movimiento (512) ; y una sonda conectada y movida por el sistema de control de movimiento sobre la estructura, incluyendo la sonda un aparato (10; 310) para inspección no destructiva de una estructura, incluyendo al menos un transductor ultrasónico de pulso-eco (50; 450) configurado para inspeccionar la estructura cuando el transductor pasa sobre la estructura; un bastidor (14, 16; 314, 316; 414, 416) configurado para soportar el transductor; al menos un apéndice de patín (12, 13; 312, 313; 412, 413) configurado para soportar el bastidor mientras avanza sobre una superficie de la estructura y conectado rotativamente al bastidor; y un sistema de frenado (514) capaz de fijar las posiciones respectivas del bastidor y del apéndice de patín en al menos una primera dirección de movimiento alrededor de un primer eje (24, 26; 324; 424) definido por la conexión rotativa del bastidor y el apéndice de patín; y caracterizado porque el sistema de control de movimiento está dispuesto para fijar temporalmente la posición del apéndice de patín para explorar una porción de la estructura mientras solamente una porción de la sonda está sobre la superficie de la estructura, donde fijar temporalmente la posición del apéndice de patín incluye los pasos de transmitir una primera señal para bloquear la posición de los apéndices de patín; recibir la primera señal; bloquear la posición de los apéndices de patín; transmitir una segunda señal para liberar la posición de los apéndices de patín; recibir la segunda señal; y liberar la posición de los apéndices de patín.

2. El sistema de la reivindicación 1, donde el sistema de frenado incluye: una chapa de freno estacionaria (22, 23, 28) conectada al apéndice de patín; un cilindro de freno (32) conectado al bastidor e incluyendo un pistón extensible (34) ; y un primer disco de freno (30, 40) montado en un primer extremo distal del pistón que sobresale del cilindro de freno, donde el sistema de frenado es capaz de fijar las posiciones respectivas del bastidor y el apéndice de patín en la

primera dirección de movimiento por el cilindro de freno que extiende el pistón extensible para empujar el primer disco de freno contra la chapa de freno estacionaria.

3. El sistema de la reivindicación 2, donde al menos uno del primer disco de freno y la chapa de freno estacionaria incluye un material de caucho fijado a al menos una de una superficie enfrente de la chapa de freno estacionaria y una superficie enfrente del disco de freno, respectivamente.

4. El sistema de la reivindicación 2, donde el cilindro de freno es un cilindro de freno neumático.

5. El sistema de la reivindicación 2, donde el aparato incluye además un par de apéndices de patín configurados para girar independientemente en la primera dirección, donde cada apéndice de patín incluye una chapa de freno estacionaria, donde el pistón extensible incluye un segundo extremo distal que sobresale de un extremo opuesto del cilindro de freno como el primer extremo distal, donde un segundo disco de freno está montado en el segundo extremo distal, y donde el sistema de frenado es capaz de fijar las posiciones respectivas del bastidor y los apéndices de patín en la primera dirección por el cilindro de freno que extiende el pistón para empujar los discos de freno primero y segundo contra las chapas de freno estacionarias de los apéndices de patín.

6. El sistema de la reivindicación 2, donde el aparato incluye además::

un par de apéndices de patín configurados para girar independientemente en la primera dirección, donde cada apéndice de patín incluye una chapa de freno estacionaria;

un cilindro de freno secundario conectado al bastidor e incluyendo un pistón secundario extensible; y un disco de freno secundario montado en el extremo distal del pistón secundario que sobresale del cilindro de freno secundario;

donde el sistema de frenado es capaz de fijar las posiciones respectivas del bastidor y los apéndices de patín en la primera dirección por el cilindro de freno que extiende el pistón del cilindro de freno para empujar el primer disco de freno contra la chapa de freno estacionaria de uno de los apéndices de patín y el cilindro de freno secundario que extiende el pistón secundario del cilindro de freno secundario para empujar el disco de freno secundario contra la chapa de freno estacionaria del otro apéndice de patín.

7. El sistema de la reivindicación 1, donde el bastidor incluye una primera porción y una segunda porción, donde la primera porción está conectada rotativamente al apéndice de patín y la segunda porción está conectada rotativamente a la primera porción, y donde el bastidor está configurado además para proporcionar una segunda dirección de movimiento alrededor de un segundo eje diferente del primer eje y definida por la conexión rotativa entre las porciones primera y segunda del bastidor, y donde el sistema de frenado también es capaz de fijar las posiciones respectivas de las porciones primera y segunda del bastidor en la segunda dirección alrededor del segundo eje.

8. El sistema de la reivindicación 7, donde el sistema de frenado incluye:

dos chapas de freno estacionarias, una primera chapa de freno estacionaria conectada al apéndice de patín y una segunda chapa de freno estacionaria conectada a la primera porción del bastidor;

dos cilindros de freno, un primer cilindro de freno conectado a la primera porción del bastidor e incluyendo un primer pistón extensible y un segundo cilindro de freno conectado a la segunda porción del bastidor e incluyendo un segundo pistón extensible; y dos discos de freno, un primer disco de freno montado en el extremo distal del primer pistón extensible que sobresale del primer cilindro de freno y un segundo disco de freno montado en el extremo distal del segundo pistón extensible que sobresale del segundo cilindro de freno, donde el sistema de frenado es capaz de fijar las posiciones respectivas de la primera porción del bastidor y el apéndice de patín en la primera dirección por el primer cilindro de freno que extiende el primer pistón extensible para empujar el primer disco de freno contra la primera chapa de freno estacionaria, y donde el sistema de frenado es capaz de fijar las posiciones respectivas de las porciones primera y segunda del bastidor en la segunda dirección por el segundo cilindro de freno que extiende el segundo pistón extensible para empujar el segundo disco de freno contra la segunda chapa de freno estacionaria.

9. El sistema de la reivindicación 1, donde el aparato incluye además un montaje de transductor soportado por el bastidor y configurado para soportar una pluralidad de transductores.

10. El sistema de la reivindicación 1, donde el aparato incluye además:

una zapata de borboteo (60; 360; 460) soportada por el bastidor y configurada para soportar una pluralidad de transductores y dispersar un medio de acoplamiento entre los transductores soportados por ella y la superficie sobre la que avanza el aparato; y una pluralidad de transductores soportados por la zapata de borboteo.

11. El sistema de la reivindicación 10, donde la zapata de borboteo incluye:

una primera capa (62; 462) ;

una segunda capa (464) dispuesta entre la primera capa y la superficie sobre la que avanza el aparato, donde las capas primera y segunda forman una cavidad interior (461) ; y una entrada de fluido (68, 69; 486) para dispersar un medio de acoplamiento a la cavidad interior;

donde la primera capa define agujeros (64) que permiten la conexión alámbrica a los transductores pero configurados para evitar el flujo del medio de acoplamiento a través de los agujeros;

donde la segunda capa define agujeros a través de los que los transductores se extienden hacia la superficie; y

donde los agujeros en la segunda capa son más grandes que los transductores, permitiendo por ello que el medio de acoplamiento pase alrededor de los transductores y a través de la segunda capa para acoplar individualmente los transductores a la superficie.

12. El sistema de la reivindicación 11, donde la primera capa define agujeros a través de los que los transductores se extienden lejos de la superficie que proporciona acceso a los transductores para la conexión alámbrica.

13. El sistema de la reivindicación 1, donde el apéndice de patín está configurado con un eje longitudinal que se extiende perpendicular al primer eje, con un lado superficial adyacente a la superficie de la estructura sobre la que avanza el aparato, y con el lado superficial de extremos distales opuestos del eje longitudinal curvado lejos de la superficie.

14. El sistema de la reivindicación 1, donde el aparato incluye un par de apéndices de patín.

15. El sistema de la reivindicación 1, donde el bastidor está configurado además para montaje en un dispositivo de control de movimiento para mover el aparato sobre la estructura para inspección.

16. El sistema de la reivindicación 1, incluyendo además un acoplador de extensión conectado entre el sistema de control de movimiento y la sonda y configurado para aplicar presión a la sonda para presionar la sonda contra la estructura.

17. El sistema de la reivindicación 1, donde el sistema de control de movimiento incluye datos electrónicos (510) que representan la configuración de la estructura, proporcionando por ello al sistema de control de movimiento la capacidad de mover la sonda sobre la estructura para inspección y la capacidad de comunicar la posición de agujeros y los bordes al sistema de frenado.

18. El sistema de la reivindicación 1, donde el sistema de control de movimiento es capaz de proporcionar una señal de frenado al sistema de frenado de la sonda en base a una determinación de la posición de la sonda con respecto a posiciones predeterminadas de los agujeros y los bordes de la estructura conocidas por el sistema de control de movimiento.

19. Un método para inspeccionar una estructura, incluyendo los pasos de:

proporcionar una sonda (10; 310) contra una superficie de la estructura y conectada a un sistema de control de movimiento (512) , la sonda incluye: un bastidor (4, 16; 314, 316; 414, 416) para soportar al menos un transductor (50; 450) ; al menos un transductor ultrasónico de pulso-eco (40; 450) para transmitir y recibir señales ultrasónicas de pulso

eco;

al menos un apéndice de patín (12, 13; 312, 313; 412, 413) conectado rotativamente al bastidor y para contactar la superficie; y caracterizado por un sistema de frenado axial (514) para fijar la posición del apéndice de patín y en comunicación con el sistema de control de movimiento conectado a la sonda; transmitir señales ultrasónicas de pulso-eco desde el transductor a la estructura; recibir señales ultrasónicas de pulso-eco en el transductor reflejadas desde la estructura; y caracterizándose el método por fijar temporalmente la posición del apéndice de patín para explorar una porción de la estructura mientras solamente una porción de la sonda está sobre la superficie de la estructura, donde fijar temporalmente la posición del apéndice de patín incluye los pasos de: transmitir una primera señal para bloquear la posición de los apéndices de patín; recibir la primera señal; bloquear la posición de los apéndices de patín; transmitir una segunda señal para liberar la posición de los apéndices de patín; recibir la segunda señal; y liberar la posición de los apéndices de patín.

20. El método de la reivindicación 19, incluyendo además el paso de acoplar las señales ultrasónicas de pulso-eco transmitidas y recibidas de la estructura usando un medio de acoplamiento.

21. El método de la reivindicación 20, donde la sonda incluye una pluralidad de transductores cada uno de los cuales transmite y recibe señales ultrasónicas de pulso-eco, y donde el paso de acoplar las señales ultrasónicas de pulsoeco incluye dispersar un medio de acoplamiento a cada transductor para acoplar individualmente las señales ultrasónicas de pulso-eco transmitidas y recibidas por él separadas del acoplamiento de las otras señales de pulsoeco transmitidas y recibidas por los otros transductores.

22. El método de la reivindicación 19, donde el paso de proporcionar una sonda contra una superficie de la estructura incluye aplicar presión a la sonda para presionar la sonda contra la superficie.

23. El método de la reivindicación 19, donde el paso de fijar la posición del apéndice de patín incluye activar el 15 sistema de frenado axial.

24. El método de la reivindicación 19, donde el apéndice de patín está conectado rotativamente al bastidor alrededor de al menos dos ejes proporcionando por ello al menos dos direcciones de movimiento; y donde el paso de fijar la posición del apéndice de patín incluye fijar la posición respectiva del apéndice de patín en las al menos dos direcciones de movimiento por lo que el apéndice de patín se conecta rotativamente al bastidor.

25. El método de la reivindicación 19, donde la sonda incluye al menos dos apéndices de patín; donde el apéndice de patín está conectado rotativamente al bastidor alrededor de al menos un eje, proporcionando por ello al menos una dirección de movimiento; y donde el paso de fijar la posición de los apéndices de patín incluye fijar individualmente las posiciones respectivas de los apéndices de patín en al menos una dirección de movimiento por la que los apéndices de patín están conectados rotativamente al bastidor.

Patentes similares o relacionadas:

Procedimiento y dispositivo para compensar las no uniformidades de acoplamiento en pruebas ultrasónicas, del 24 de Junio de 2020, de PROCEQ SA: Un procedimiento para probar un componente mediante ultrasonido, que comprende las etapas de: aplicar un dispositivo , que tiene al menos un emisor […]

Prueba de ondas guiadas, del 29 de Abril de 2020, de IP2IPO Innovations Limited: Aparato para onda guiada que prueba un objeto de prueba que comprende: un conjunto lineal de transductores acústicos electromagnéticos […]

Métodos para realizar tareas en un tanque que contiene sustancias peligrosas, del 5 de Febrero de 2020, de Tankbots, Inc: Un método para realizar una tarea seleccionada en un tanque al menos parcialmente lleno de una sustancia energética ; caracterizado el método por: - dimensionar […]

Aparato para la inspección no destructiva de larguerillos, del 8 de Enero de 2020, de THE BOEING COMPANY: Un aparato, caracterizado porque comprende: una estructura de soporte ; un primer eje largo acoplado de manera pivotante y deslizable a dicha […]

Instalación para inspección de ruedas ferroviarias y aparato para inspección por ultrasonido que comprende dicha instalación para inspección, del 8 de Enero de 2020, de Amsted Rail Company, Inc: Una instalación para inspección para la inspección por ultrasonido de una rueda ferroviaria, teniendo la instalación para inspección un conjunto de […]

Mecanismo de despliegue para normalización pasiva de un instrumento con relación a la superficie de una pieza de trabajo, del 1 de Enero de 2020, de SAUDI ARABIAN OIL COMPANY: Un aparato que se configura para transportar un instrumento y desplegar opcionalmente el instrumento en relación con una superficie que comprende: […]

Herramienta de inspección ultrasónica para la cubierta del orificio de acceso, del 1 de Enero de 2020, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un aparato para la inspección ultrasónica de una soldadura de la cubierta del orificio de acceso sobre una placa de soporte de la envolvente de núcleo en un reactor […]

Transductor electromagnético-acústico y sistema de prueba de ultrasonidos que lo contiene, del 18 de Diciembre de 2019, de Institut Dr. Foerster Gmbh & Co. Kg: Transductor electromagnético-acústico para la prueba ultrasónica de objetos de prueba compuestos esencialmente de un material eléctricamente conductor […]