Aparato y procedimientos de extensión de haces de fibras para la producción continua de material preimpregnado.

Un aparato para producir un haz de fibras extendido que comprende:

un módulo de control de tensión que comprende:

i) una unidad de formación de tensión que comprende una serie de barras estáticas configuradas para aumentar la tensión en un haz de fibras móvil que se mueve en una dirección de desplazamiento; y

ii) una unidad de reducción de tensión que comprende una serie de rodillos accionados configurados para reducir la tensión en el haz de fibras móvil, siendo cada rodillo accionado independientemente giratorio, en el que la unidad de reducción de tensión está posicionada aguas abajo de la unidad de formación de tensión a lo largo de la dirección de desplazamiento del haz de fibras móvil de forma que, durante la operación, el haz de fibras móvil hace contacto envolvente directo con la superficie de dichas barras estáticas antes de hacer contacto envolvente directo con dichos rodillos accionados, y en el que la velocidad de la superficie periférica de los rodillos accionados es al menos tres veces la velocidad del haz de fibras móvil.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/034477.

Solicitante: CYTEC TECHNOLOGY CORP..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 300 Delaware Avenue Wilmington, DE 19801 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JUNKER,SHAWN WALDEN, POH,SHAUN MICHAEL, YEE,PING, ROGERS,SCOTT ALFRED, VANHORNE,THOMAS A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D02J1/18 TEXTILES; PAPEL. › D02 HILOS; ACABADO MECANICO DE HILOS O CUERDAS; URDIDO O PLEGADO. › D02J ACABADO O APRESTO DE LOS FILAMENTOS, HILADOS, HILOS CABLEADOS, CUERDAS O SIMILARES (ondulación o rizado D02G; por tratamiento con la ayuda de líquidos, gases o vapores D06B; acabado de forma distinta al tratamiento por líquido de hilos en forma de cadena o de lámina D06C; para la parte química, ver D06L, D06M, D06P, D06Q; tratamiento durante la fabricación de cuerdas, aparatos para el tratamiento auxiliar de cuerdas en su fabricación D07B). › D02J 1/00 Modificación de la estructura o de las propiedades resultantes de una estructura particular; Modificación, conservación o restauración de la forma física o de la sección transversal, p. ej. por utilización de matrices o de rodillos de presión (modificación de la superficie solamente D02J 3/00). › Separación o extensión.

PDF original: ES-2483244_T3.pdf

Fragmento de la descripción:

Aparato y procedimientos de extensión de haces de fibras para la producción continua de material preimpregnado ANTECEDENTES DE LA INVENCIÓN

1. Campo de la Invención

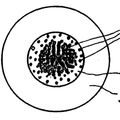

La invención se refiere a extender uniformemente haces de fibras de múltiples filamentos continuos y disponerlos unidireccionalmente en paralelo para la producción continua de materiales preimpregnados que tienen huecos reducidos y distribución de fibra-resina mejorada. Más específicamente, la invención se refiere a aparatos como se describen en las reivindicaciones usando control de tensión mediante el aparato y mayores velocidades diferenciales entre la periferia superficial de rodillos accionados y la velocidad de la línea (o velocidad de movimiento) del haz de fibras, y procedimientos para usar los mismos para lograr material preimpregnado usado para fabricar artículos de plásticos de fibra reforzada que tiene un espesor uniforme y apariencia de pocos defectos.

2. Descripción de la técnica relacionada

Los materiales preimpregnados, en los que fibras de refuerzo están impregnadas con una resina de matriz, son muy conocidos en la técnica y se usan ampliamente en diversos campos industriales/de alto rendimiento tales como para materiales para aviones y automovilísticos, materiales médicos y materiales moldeados para deportes y ocio (por ejemplo, cañas de pescar, palos de golf, raquetas de bádminton, raquetas de tenis, etc.).

La producción de materiales preimpregnados más uniformes con menos irregularidad del espesor es preferible y crítica para la calidad del producto global. Con el fin de lograr esto es necesario abrir (es decir, extender) el haz de fibras de refuerzo antes de impregnarlo con una resina de matriz cuando se forma un material preimpregnado, para reducir el espesor del haz de fibras de refuerzo y para permitir que la resina de matriz llene suficientemente los huecos entre las fibras individuales del haz de fibras de refuerzo.

Por consiguiente, la técnica para abrir o extender eficazmente y apropiadamente los haces de fibras de refuerzo en bruto es crítica para producir un material preimpregnado que tiene espesor uniforme, huecos reducidos entre fibras y distribución de fibra-resina apropiada. En la técnica se conocen diversos aparatos y procedimientos para extender haces de fibras y/o preparar materiales prelmpregnados e Incluyen, por ejemplo, aquellos descritos en las patentes de EE.UU. n° 4.495.17; 5.42.122; 5.182.839; y 6.743.392.

Adlclonalmente, generalmente se sabe que la tensión es el motor principal para extender haces de fibras que contienen múltiples filamentos. Así, mayor tensión normalmente crea una extensión más ancha de las fibras en el haz. Sin embargo, una tensión demasiado alta dificulta la impregnación debido a la reducida permeabilidad de la fibra en relación con la resina, atadura de las fibras y daño de las fibras (produciendo así pelusa) o rompiendo la fibra. La elevada tensión también aumenta las fuerzas y pares de torsión a lo largo de todo el aparato que conduce a elevados costes de procedimiento.

Por consiguiente, el aparato y procedimientos para extender haces de fibras multicapa adyacentes que tienen múltiples filamentos para la producción continua de material preimpregnado requiere mejora adicional. El aparato y procedimientos que extienden uniformemente haces de fibras de múltiples filamentos continuos y disponen unidireccionalmente las fibras extendidas en paralelo para la producción continua de materiales preimpregnados que tienen huecos reducidos y distribución de fibra-resina mejorada sería un avance útil en la materia y podría encontrar una rápida aceptación en la industria.

RESUMEN DE LA INVENCIÓN

Se ha descubierto ahora que los haces de fibras de múltiples filamentos continuos pueden extenderse uniformemente a menores tensiones aumentando así la permeabilidad a resinas, disminuyendo los huecos de ataduras y disminuyendo la pelusa debido al daño proporcionando así un producto de material preimpregnado superior y por último lugar un artículo superior de fabricación hecho a partir de los mismos. Tales mejoras se consiguen por el uso estratégico de control de tensión mediante el aparato de extensión. Este avance lleva muy alta la tensión de los haces de fibras y luego la deja caer de forma que usando tensiones moderadas mediante el aparato entero la extensión de fibra aumenta sin el uso de tensiones extremadamente altas que de otro modo se creerían necesarias para lograr tales objetivos. Adicionalmente, también se ha mostrado que el uso de mayores velocidades diferenciales entre las barras de rodillo accionadas y el haz de fibras móvil mejora la mecánica de extensión de fibras.

Por consiguiente, en un aspecto la invención proporciona un aparato como se describe en las reivindicaciones para producir un haz de fibras extendido que tiene un módulo de control de tensión que incluye una unidad de formación de tensión configurada como una serie de barras estáticas y una unidad de reducción de tensión configurada como una serie de rodillos accionados, en el que las barras estáticas y los rodillos accionados están configurados

perpendiculares a la dirección de un haz de fibras móvil que hace contacto envolvente directo con la superficie de la serie de barras estáticas y rodillos accionados, y en el que la velocidad de la superficie periférica de los rodillos accionados opera al menos tres veces a la velocidad de la línea del haz de fibras móvil.

En otro aspecto, la invención proporciona procedimientos como se describen en las reivindicaciones para producir un haz de fibras extendido usando un aparato como se describe en el presente documento moviendo un haz de fibras en contacto envolvente directo con la superficie de una serie de barras estáticas y/o rodillos accionados, y controlando la tensión de la fibra mediante el aparato operando los rodillos accionados a una mayor velocidad diferencial en relación con la velocidad del haz de fibras móvil, extendiéndose asi el haz de fibras.

En el presente documento también se describe en detalle la producción de material preimpregnado. Por consiguiente, en otro aspecto se describen procedimientos para la producción continua de material preimpregnado enrollado unidireccionalmente dispuesto y que tiene distribución uniforme entre fibras integrando un aparato como se describe en el presente documento como parte de una máquina de procesamiento de material compuesto, moviendo una pluralidad de haces de fibras adyacentes en contacto envolvente directo con la superficie de una serie de barras estáticas y/o rodillos accionados, extendiendo la pluralidad de haces de fibras adyacentes operando los rodillos accionados a una mayor velocidad diferencial en relación con la velocidad del haz de fibras móvil e impregnando los haces de fibras extendidos con una cantidad predeterminada de resina.

En otros aspectos, la producción de un material preimpregnado impregnando una cantidad predeterminada de resina en un haz de fibras extendido se produjo según los procedimientos descritos en detalle en el presente documento.

En otro aspecto, los materiales preimpregnados se produjeron según los procedimientos descritos en detalle en el presente documento, además de artículos de fabricación hechos a partir de los materiales preimpregnados preparados según aquellos procedimientos.

En otro aspecto, un sistema de procesamiento de materiales compuestos que tiene dos o más dispositivos de extensión de fibras se describe en el presente documento en detalle, en el que cada dispositivo de extensión está situado en una trayectoria diferente y recibe un conjunto diferente de una pluralidad de haces de fibras adyacentes.

Estos y otros objetivos, características y ventajas de la presente invención serán evidentes a partir de la siguiente descripción detallada de los diversos aspectos de la invención tomados conjuntamente con las figuras adjuntas y ejemplos.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

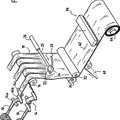

La FIG. 1 proporciona una vista en perfil de un aparato según una realización, en la que se observa un único haz de fibras que tiene múltiples filamentos haciendo contacto envolvente directo con la superficie de una serie de barras estáticas y rodillos accionados para proporcionar una fibra extendida óptimamente tensionada y uniformemente distribuida.

La FIG. 2 es una vista en perspectiva de un aparato según otra realización de la invención que proporciona una unidad de mediación de tensión como parte del aparato.

La FIG. 3 es una vista en perspectiva de otra realización del aparato como componente de una máquina de procesamiento de material compuesto. Tal equipo puede usarse en realizar los procedimientos para la producción continua... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para producir un haz de fibras extendido que comprende:

un módulo de control de tensión que comprende:

i) una unidad de formación de tensión que comprende una serie de barras estáticas configuradas para aumentar la tensión en un haz de fibras móvil que se mueve en una dirección de desplazamiento; y

ii) una unidad de reducción de tensión que comprende una serie de rodillos accionados configurados para reducir la tensión en el haz de fibras móvil, siendo cada rodillo accionado independientemente giratorio,

en el que la unidad de reducción de tensión está posicionada aguas abajo de la unidad de formación de tensión a lo largo de la dirección de desplazamiento del haz de fibras móvil de forma que, durante la operación, el haz de fibras móvil hace contacto envolvente directo con la superficie de dichas barras estáticas antes de hacer contacto envolvente directo con dichos rodillos accionados, y en el que la velocidad de la superficie periférica de los rodillos accionados es al menos tres veces la velocidad del haz de fibras móvil.

2. Un aparato según la reivindicación 1, que comprende además una bobina de fibra para suministrar el haz de fibras móvil, en el que la bobina de fibra está posicionada aguas arriba de la unidad de formación de tensión a lo largo de la dirección de desplazamiento del haz de fibras móvil.

3. Un aparato según las reivindicaciones 1 ó 2, en el que el haz de fibras móvil comprende múltiples haces adyacentes.

4. Un aparato según cualquiera de las reivindicaciones precedentes que comprende además un segundo módulo de control de tensión en una trayectoria diferente de la de dicho módulo de control de tensión, comprendiendo dicho segundo módulo de control de tensión una segunda unidad de formación de tensión que comprende una serie de barras estáticas y una segunda unidad de reducción de tensión que comprende una serie de rodillos accionados, siendo cada rodillo accionado de la segunda unidad de reducción de tensión independientemente giratorio,

en el que la segunda unidad de reducción de tensión está posicionada aguas debajo de la segunda unidad de formación de tensión a lo largo de una dirección de desplazamiento de un segundo haz de fibras móvil de forma que durante la operación, el segundo haz de fibras móvil hace contacto envolvente directo con la superficie de las barras estáticas de dicha segunda unidad de formación de tensión antes de hacer contacto envolvente con la superficie de los rodillos accionados de dicha segunda unidad de reducción de tensión.

5. Un aparato según cualquiera de las reivindicaciones precedentes, en el que la anchura de extensión final del haz de fibras móvil que sale de la unidad de reducción de tensión es hasta 3,5 veces la anchura original del haz de fibras.

6. Un aparato según cualquiera de las reivindicaciones precedentes, en el que la unidad de formación de tensión comprende además uno o más rodillos accionados de baja velocidad que operan a una velocidad más lenta que la velocidad del haz de fibras móvil.

7. Un aparato según cualquiera de las reivindicaciones precedentes que comprende además una unidad de mediación de tensión que comprende una serie de rodillos accionados y barras estáticas alternantes posicionados entre la unidad de formación de tensión y la unidad de reducción de tensión a lo largo de la dirección de desplazamiento del haz de fibras móvil.

8. Un aparato según una cualquiera de las reivindicaciones precedentes que comprende además un motor de accionamiento separado para girar independientemente cada uno de los rodillos accionados de forma que la velocidad de la superficie periférica de los rodillos accionados oscile de 3 a 1 veces la velocidad del haz de fibras móvil.

9. Un aparato según cualquiera de las reivindicaciones precedentes, en el que las barras estáticas y/o rodillos accionados contienen un acabado superficial lijado.

1. Un aparato según cualquiera de las reivindicaciones precedentes que comprende además al menos un rastrillo situado aguas arriba de la unidad de formación de tensión o entre la unidad de formación de tensión y la unidad de reducción de tensión.

11. Un aparato según cualquiera de las reivindicaciones precedentes que comprende además al menos una fuente de calentamiento posicionada para calentar la fibra móvil.

12. Un procedimiento para producir un haz de fibras extendido usando un aparato según una cualquiera de las reivindicaciones 1-11 que comprende:

a) mover un haz de fibras mediante el aparato de una cualquiera de las reivindicaciones 1-11 de forma que el haz de fibras haga contacto envolvente directo con la superficie de la serie de barras estáticas antes de hacer contacto envolvente directo con la serie de rodillos accionados; y

b) controlar la tensión del haz de fibras mediante el aparato operando los rodillos accionados a una velocidad de la superficie periférica que es al menos tres veces la velocidad del haz de fibras móvil, extendiéndose así el haz de fibras.

13. Un procedimiento para la producción continua de material preimpregnado enrollado unidireccionalmente dispuesto en paralelo y que tiene distribución uniforme entre fibras, comprendiendo el procedimiento:

a) integrar un aparato según una cualquiera de las reivindicaciones 1-11 como parte de una máquina de procesamiento de material compuesto;

b) mover un conjunto de una pluralidad de haces de fibras adyacentes mediante el aparato de una cualquiera de las reivindicaciones 1-11 de forma que los haces de fibras hagan contacto envolvente directo con la superficie de la serie de barras estáticas antes de hacer contacto envolvente directo con la serie de rodillos accionados del aparato;

c) extender la pluralidad de haces de fibras adyacentes operando los rodillos accionados a una velocidad de la superficie periférica que es al menos tres veces la velocidad de los haces de fibras móviles; y

d) impregnar los haces de fibras extendidos con una cantidad predeterminada de resina.

14. Un procedimiento según la reivindicación 13, en el que la etapa (a) comprende además integrar un segundo aparato según una cualquiera de las reivindicaciones 1-11 en la máquina de procesamiento de material compuesto en una trayectoria diferente del primer aparato, y en el que la etapa (b) comprende además mover un segundo conjunto de una pluralidad de haces de fibras adyacentes mediante el segundo aparato de forma que los haces de fibras hagan contacto envolvente directo con la superficie de la serie de barras estáticas antes de hacer contacto envolvente directo con la serie de rodillos accionados del segundo aparato.

15. Un procedimiento según la reivindicación 13 ó 14 que comprende además separar uniformemente la pluralidad de haces de fibras adyacentes antes de la etapa de impregnación con un medio de separación, y los medios de separación se desvían entre sí cuando hay múltiples conjuntos de haces de fibras.

16. Un sistema de procesamiento de materiales compuestos que comprende dos o más aparatos de extensión de fibra según una cualquiera de las reivindicaciones 1-11, en el que cada aparato está situado en una trayectoria diferente y puede recibir un conjunto de una pluralidad de haces de fibras adyacentes.

Patentes similares o relacionadas:

Dispositivo para la modificación de ancho exenta de torsión de una banda de fibras que recorre el dispositivo, así como un sistema con varios dispositivos de este tipo, del 22 de Marzo de 2019, de Covestro Thermoplast Composite GmbH: Dispositivo para la modificación de ancho exenta de torsión de una banda de fibras de fibras continuas que recorre el […]

Método y dispositivo para la fabricación de una preforma para una estructura compuesta de fibras adecuada para los flujos de fuerza, del 1 de Marzo de 2017, de Airbus Defence and Space GmbH: Método para la fabricación de una preforma para una estructura compuesta de fibras adecuada para el flujo de fuerza, con el siguiente orden de etapas: a) la puesta […]

Dispositivo separador para separar haces de filamentos de fibras, así como dispositivo de elaboración de preformas dotado del mismo, del 11 de Diciembre de 2013, de EADS DEUTSCHLAND GMBH: Dispositivo de separación para separar un haz de filamentos de fibras en forma de una banda de fibras, con al menos un borde de separación curvado […]

PROCEDIMIENTO PARA FORMAR ESTRUCTURAS DE FIBRAS ORIENTADAS UNIDIRECCIONALMENTE, del 21 de Junio de 2011, de HONEYWELL INTERNATIONAL INC.: Un procedimiento para formar una estructura de fibras orientadas unidireccionalmente que comprende fibras con gran tenacidad, comprendiendo dicho procedimiento: (a) suministrar […]

PROCEDIMIENTO Y DISPOSITIVO PARA REALIZAR UNA NAPA FIBROSA POR EXTENSION DE CABLES, del 20 de Septiembre de 2010, de SNECMA PROPULSION SOLIDE: Procedimiento de realización de una napa fibrosa por extensión y yuxtaposición de hilos o cables, caracterizado porque, después de por lo menos una preextensión de […]

PROCEDIMIENTO Y DISPOSITIVO PARA REALIZAR UNA NAPA FIBROSA POR EXTENSION DE CABLES, del 20 de Septiembre de 2010, de SNECMA PROPULSION SOLIDE: Procedimiento de realización de una napa fibrosa por extensión y yuxtaposición de hilos o cables, caracterizado porque, después de por lo menos una preextensión de […]

DISPOSITIVO Y METODO DE PRODUCCION DE UN HAZ DE FIBRAS ESPARCIDO Y METODO DE PRODUCCION DE PREPREG., del 16 de Febrero de 2005, de TORAY INDUSTRIES, INC.: Un aparato para producir un haz de fibras esparcido, que comprende un grupo de al menos dos rodillos (3a, 3b, 3c, 3d) mantenidos en contacto con […]

BANDA FIBROSA., del 16 de Junio de 1999, de AKZO NOBEL UK LTD: LA ABSORBENCIA DE FILAMENTOS VISCOSOS REGENERADOS SE MEJORA SOBREALIMENTANDO UNA MADEJA CONTINUA DE FILAMENTOS PARCIALMENTE REGENERADOS SOBRE […]

HILO COMPUESTO, PROCEDIMIENTO DE OBTENCION Y ESTRUCTURA TEXTIL OBTENIDA, del 1 de Marzo de 2008, de CHAVANOZ INDUSTRIE: Hilo compuesto constituido por un hilo continuo, obtenido por hilatura de fibras en un material orgánico o inorgánico o de fibras naturales , y por […]

HILO COMPUESTO, PROCEDIMIENTO DE OBTENCION Y ESTRUCTURA TEXTIL OBTENIDA, del 1 de Marzo de 2008, de CHAVANOZ INDUSTRIE: Hilo compuesto constituido por un hilo continuo, obtenido por hilatura de fibras en un material orgánico o inorgánico o de fibras naturales , y por […]