APARATO Y PROCEDIMIENTO PARA PRODUCIR UN COMPONENTE ESTRUCTURAL COMPUESTO DE FIBRAS DE GRAN SUPERFICIE.

Aparato para producir un componente estructural de fibra compuesta de gran superficie,

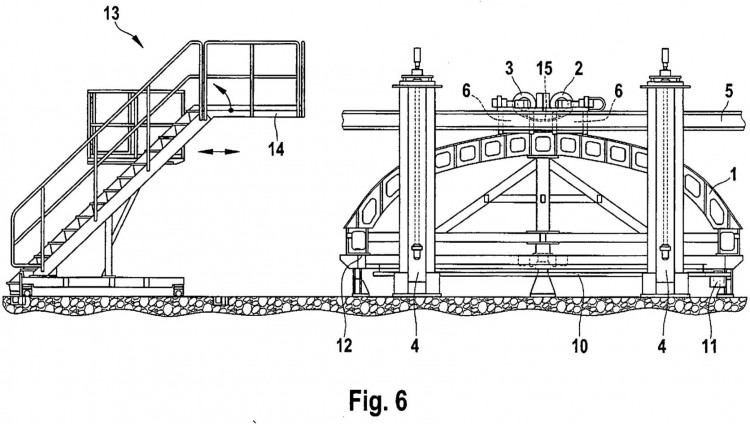

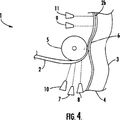

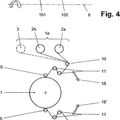

en particular para el sector de las aeronaves, que comprende: un elemento de conformación predeterminado (1); un dispositivo de instalación controlable (4, 5, 6) para la instalación definida de por lo menos una lámina fibrosa (15) por encima o en el elemento de conformación predeterminado (1), caracterizado por el hecho de que el dispositivo de instalación (4, 5, 6) tiene cuatro columnas de elevación sincrónicamente controlables (4), que están dispuestas en pares alrededor del elemento de conformación (1), estando cada par de columnas de elevación (4), respectivamente, asignadas un elemento transversal ajustable verticalmente (5), en donde en cada elemento transversal (5), respectivamente, hay dos correderas receptoras integradas (6) para recibir rodillos de lámina fibrosa predeterminados (2, 3) que pueden ser desplazados de forma sincrónica a lo largo del respectivo elemento transversal (5); un dispositivo de giro controlable (10) para un giro definido del elemento de conformación predeterminado (1) y del dispositivo de instalación (4, 5, 6) relacionados entre sí mediante un ángulo de giro predeterminado; y un dispositivo de control central, que está conectado al dispositivo de instalación (4, 5, 6) y el dispositivo de giro (10) para el control de la misma

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/054337.

Solicitante: Airbus Operations GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Kreetslag 10 21129 Hamburg.

Inventor/es: SCHENDEL,Jörg, OSTERMEIER,Bernd, KONSOLKE,Thomas, DITTMANN,Ralf-Peter.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Mayo de 2007.

Clasificación Internacional de Patentes:

- B29C70/38D

Clasificación PCT:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356095_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un aparato y a un procedimiento para producir un componente estructural de fibra compuesta de gran superficie, en particular para el sector de las aeronaves.

A pesar de que puede ser aplicado a cualquier componente estructural de fibra compuesta de gran superficie deseado, la presente invención y el problema en que se basa se explican con más detalle con referencia a la 5 cúpula de presión trasera, es decir, la cúpula del mamparo de presión trasero, de una aeronave.

En la producción de componentes estructurales en el sector de las aeronaves, por un lado, deben ser observadas ciertas especificaciones de peso, pero por otro lado la producción de dichos componentes estructurales también debe ser económica. En la industria aeroespacial, cada vez más los materiales compuestos están reemplazando a los materiales metálicos, ya que son mucho más ligeros que los materiales metálicos. Cada kilogramo 10 de peso que se ahorra reduce ventajosamente los costes de combustible o incrementa la carga útil.

Por ejemplo, se utilizan plásticos reforzados de fibra de carbono ligero (PCR) para la producción de armazones de alas, aletas de aterrizaje, secciones del fuselaje trasero con empenajes de cola horizontales y verticales y la cúpula de presión antes mencionada. Por razones económicas, los aviones vuelan a altitudes de aproximadamente 10 a 15 km. Para poder sobrevivir en estas alturas, se requiere una cabina presurizada. En esta se mantiene una 15 presión que corresponde a una altura de vuelo de unos 3 km. La cúpula de presión forma la parte trasera de esta cabina presurizada. Durante el vuelo, soporta toda la presión interna de la cabina. Junto con un anillo de titanio, por ejemplo, y numerosos ángulos para la introducción de la fuerza en la estructura del fuselaje, la cúpula está montada de una manera fijada con abrazaderas en el anillo asignado al frente del empenaje vertical.

Para los componentes de una gran superficie y pequeña curvatura, como por ejemplo los paneles de 20 empenaje, en la actualidad se utilizan cintas de fibra de carbono impregnadas con resina (conocido como preimpregnadas). Estos son laboriosamente llevadas a la última forma y se cura por medio de la presión y el calor en lo que se conoce como un autoclave.

Sin embargo, los procedimientos hasta ahora conocidos por el solicitante para la colocación manual de las cintas preimpregnadas son principalmente idóneos para las geometrías que son simples y tienen poca curvatura. 25 En el caso de las formas geométricas más complejas a instalar, la tasa de instalación se reduce a un valor que ya no es rentable. Además, las cintas preimpregnadas son relativamente caras y sólo se pueden almacenar en ciertas condiciones.

Para las estructuras que tienen una curvatura mayor o son más complejas, el solicitante ha desarrollado un nuevo concepto de producción, que se menciona en la publicación especializada “HIGH 30 PERFORMANCE, Composites” de mayo de 2003, página 45 y siguientes; la publicación especializada Forum, Julio 2004, página 8 y siguientes, y en la publicación especializada Innovate! “Flugzeugbau mit Nadel und Faden und neuen Werkstoffen” [construcción de aviones con aguja e hilo y nuevos materiales], página 24 y siguientes. Por consiguiente, tejidos de fibra de carbono sin resina se llevan a la forma deseada en estado seco, siendo la resina sólo posteriormente trabajada en el tejido. Tejidos de fibra de carbono sin resina pueden ser manejados mucho más fácilmente que las 35 cintas adhesivas preimpregnadas. Tejidos no tejidos de fibra de carbono individuales, multiaxiales se cosen entre sí por medio de un procedimiento de costura automatizado para formar una llamada alfombra no tejida. En esta alfombra no tejida, las fibras de carbono están dispuestas en las direcciones longitudinal y transversal. Los tejidos no tejidos de fibra de carbono multiaxial individual u láminas fibrosas semielaboradas, por lo tanto se unen, por ejemplo, mediante costura, para formar alfombras no tejidas planas, de grandes superficies, enrolladas en rollos y desenrolladas sobre un elemento 40 de formación.

Cuando se utilizan las técnicas de instalación anteriores e instalaciones para instalar las alfombras cosidas formadas por láminas no tejidas multiaxiales individuales, un problema sería que se forman pliegues u ondas no deseadas, en particular en las regiones del borde, cuando las alfombras no tejidas se instalan sobre elementos de configuración muy curvados. La formación de dichos pliegues hace que sea considerablemente más difícil colocar los 45 componentes estructurales terminados contra partes de montaje asignadas durante el montaje final.

El documento US-A-2004/069413 describe las características del preámbulo de la reivindicación 1.

Por lo tanto, el objeto de la presente invención es proporcionar un aparato y un procedimiento del tipo mencionado al principio que previene la aparición del drapeado durante la instalación de las alfombras no tejidas y asegurar la producción de un componente estructural libre de ondas. 50

Este objeto se consigue según la invención mediante un aparato con las características de la reivindicación 1 de la patente y mediante un procedimiento con las características de la reivindicación 14 de la patente.

La idea en que se basa la presente invención es que la instalación manual de las láminas fibrosas o alfombras no tejidas sea reemplazada por un procedimiento de desenrollado automatizado por medio de un aparato correspondiente controlado por un dispositivo de control central. En este caso, se proporciona un elemento de 55

conformación predeterminada, una lámina fibrosa se instala de manera definida sobre o en el elemento de conformación predeterminado por medio de un dispositivo de instalación controlable, el elemento de conformación predeterminada y el dispositivo de instalación se giran por medio de un dispositivo de giro controlable en relación entre sí mediante un ángulo de giro predeterminado, y una lámina fibrosa adicional se instala de una manera definida sobre la parte superior de la lámina fibrosa ya instalada mediante el dispositivo de instalación controlable. 5

Por lo tanto, una serie de láminas fibrosas o alfombras no tejidas se pueden instalar en una forma automatizada y definida una encima de la otra con direcciones predeterminadas de la orientación de tal manera que la formación de pliegues u ondas, en particular en la región de borde del componente estructural, es ventajosamente impedido a causa del control exacto de la operación de instalación. En consecuencia, los componentes estructurales con cualquier geometría imaginable, en particular también con superficies muy curvadas, pueden ser producidos 10 mediante el nuevo procedimiento de instalación y el nuevo aparato. Además, a causa de la instalación automatizada, la velocidad de instalación se aumenta ventajosamente y se reducen los tiempos en que el aparato está ocupado.

Refinamientos y mejoras ventajosas del aparato especificado en la reivindicación 1 de la patente y del procedimiento especificado en la reivindicación 14 de la patente se pueden encontrar en las reivindicaciones dependientes. 15

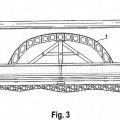

De acuerdo con un desarrollo preferido, el elemento de conformación predeterminada tiene la forma del componente estructural a producir, por ejemplo en el caso de una cúpula de presión a producir, la forma de un plato plano dado vuelta con una sección transversal ovalada o circular. El elemento de conformación sirve para la instalación de la correspondiente capa de resina y la lámina fibrosa individual y predefine la forma del componente estructural a producir. El procedimiento automatizado de instalación y el dispositivo controlable de instalación permiten también que 20 elementos de configuración altamente curvados sean cubiertos con las láminas fibrosas correspondientes económicamente y sin la formación de pliegues.

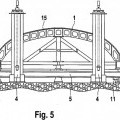

De acuerdo con un desarrollo adicional preferido, el dispositivo de instalación cuenta con cuatro columnas de elevación, que están dispuestas en pares alrededor del elemento de conformación y pueden ser controladas sincronizadamente mediante el dispositivo de control central. 25

A cada par de columnas de elevación es, preferentemente, respectivamente asignado un elemento transversal ajustable vertical, que comprende respectivamente dos correderas de recepción que pueden desplazarse de forma sincrónica a lo largo del respectivo elemento... [Seguir leyendo]

Reivindicaciones:

1. Aparato para producir un componente estructural de fibra compuesta de gran superficie, en particular para el sector de las aeronaves, que comprende:

un elemento de conformación predeterminado (1);

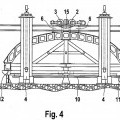

un dispositivo de instalación controlable (4, 5, 6) para la instalación definida de por lo menos una lámina fibrosa (15) por encima o en el elemento de conformación predeterminado (1), caracterizado por el hecho de que 5 el dispositivo de instalación (4, 5, 6) tiene cuatro columnas de elevación sincrónicamente controlables (4),

que están dispuestas en pares alrededor del elemento de conformación (1), estando cada par de columnas de elevación (4), respectivamente, asignadas un elemento transversal ajustable verticalmente (5), en donde en cada elemento transversal (5), respectivamente, hay dos correderas receptoras integradas (6) para recibir rodillos de lámina fibrosa predeterminados (2, 3) que pueden ser desplazados de forma sincrónica a lo largo del respectivo 10 elemento transversal (5);

un dispositivo de giro controlable (10) para un giro definido del elemento de conformación predeterminado (1) y del dispositivo de instalación (4, 5, 6) relacionados entre sí mediante un ángulo de giro predeterminado; y

un dispositivo de control central, que está conectado al dispositivo de instalación (4, 5, 6) y el 15 dispositivo de giro (10) para el control de la misma.

2. Aparato según la reivindicación 1, caracterizado por el hecho de que el elemento de conformación predeterminado (1) tiene aproximadamente la forma de un plato plano, dado vuelta.

3. Aparato según la reivindicación 1 ó 2, caracterizado por el hecho de que el elemento de conformación predeterminado (1) tiene una sección transversal ovalada o circular. 20

4. Aparato según al menos una de las reivindicaciones anteriores, caracterizado porque el elemento de la configuración predeterminada (1) se forma adecuada para la formación de una cúpula de presión de un avión.

5. Aparato según al menos una de las reivindicaciones anteriores, caracterizado por el hecho de que las correderas receptoras (6) tienen un dispositivo electrónico cada uno que puede ser controlado por el dispositivo de control central de forma sincrónica con las otras correderas receptoras (6). 25

6. Aparato según al menos una de las reivindicaciones anteriores, caracterizado por el hecho de que el dispositivo de control central está conectado a las columnas de elevación (4) para un ajuste sincrónico vertical de los elementos transversales asignados (5) en la dirección longitudinal de las columnas de elevación (4) y a las correderas receptoras (6) para un ajuste sincrónico transversal de las correderas receptoras (6) a lo largo de los elementos transversales (5). 30

7. Aparato según al menos una de las reivindicaciones anteriores, caracterizado por el hecho de que el dispositivo de instalación (4, 5, 6) tiene un dispositivo de transferencia para la recepción de la lámina fibrosa (15), enrollada en dos rodillos de lámina fibrosa (2, 3), desde una corredera de transporte (8) en una posición de transferencia definida.

8. Aparato según al menos una de las reivindicaciones anteriores, caracterizado por el hecho de que 35 el dispositivo de rotación tiene una placa giratoria controlable (10) para recibir y colocar el elemento de conformación predeterminada (1) en relación con el dispositivo de instalación (4, 5, 6).

9. Aparato según la reivindicación 8, caracterizado por el hecho de que la placa giratoria (10) tiene un dispositivo de conducción electrónica (11) que puede ser controlado mediante el dispositivo de control central.

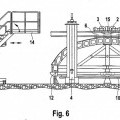

10. Aparato de acuerdo con al menos una de las reivindicaciones anteriores, caracterizado por el 40 hecho de que el aparato tiene un podio ajustable (13) para el acceso a cualquier región del elemento de conformación (1) por un miembro del personal de operación.

11. Aparato según la reivindicación 10, caracterizado por el hecho de que el podio (13) se puede ajustar a lo largo de un sistema de rieles y tiene por lo menos una plataforma pivotante (14).

12. Aparato según al menos una de las reivindicaciones anteriores, caracterizado por el hecho de que 45 el aparato tiene un dispositivo de posicionamiento, por ejemplo, un dispositivo de marcado, un sistema de proyección de láser lineal o similar, para posicionar la lámina fibrosa (15) para instalar y/o cualquier medio adicional de refuerzo en relación con la posición definida del dispositivo de giro (10).

13. Aparato según al menos una de las reivindicaciones anteriores, caracterizado por el hecho de que

el aparato tiene, en el caso de fallo del control automático por medio del dispositivo de control central, un dispositivo de emergencia para un modo de funcionamiento manual de emergencia para realizar la instalación de la lámina fibrosa definida (15).

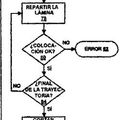

14. Procedimiento para producir un componente estructural de fibra compuesta de gran superficie, en particular para el sector de las aeronaves, que comprende las siguientes etapas de procedimiento: 5

- suministrar un elemento de conformación predeterminado (1);

- avanzar enrollando una lámina fibrosa (15) a instalar en dos rodillos de lámina fibrosa (2, 3), que son recibidos por medio de un dispositivo de instalación controlable (4, 5, 6);

- una lámina fibrosa definida (15) por encima o en el elemento de conformación predeterminada (1) mediante el ajuste de los dos rodillos de lámina fibrosa (2, 3), tanto en la dirección vertical y en dirección transversal y 10 guiar los dos rodillos de lámina fibrosa (2, 3) de manera uniforme y sincronizada desde el centro del elemento de conformación predeterminada (1) hacia el borde del mismo por medio del dispositivo de instalación controlable (4, 5, 6);

- girar el elemento de conformación predeterminada (1) y el dispositivo de instalación controlable (4, 5, 6) relacionados entre sí mediante un ángulo predeterminado de giro por medio de un dispositivo controlable de giro (10), y 15

- instalar de forma definida una lámina fibrosa adicional en la parte superior de la lámina fibrosa ya instalada (15) por medio del dispositivo de instalación controlable (4, 5, 6).

15. Procedimiento según la reivindicación 14, caracterizado por el hecho de que el dispositivo de instalación (4, 5, 6) y el dispositivo de giro (10) están controlados mediante un dispositivo de control central.

16. Procedimiento según la reivindicación 14 ó 15, caracterizado por el hecho de que una serie de 20 láminas fibrosas (15), por ejemplo, seis, se instalan una encima de la otra sobre o en el elemento de conformación predeterminada (1), siendo el elemento de conformación predeterminada (1), después de cada instalación de una lámina fibrosa (15), girado por medio del dispositivo de giro (10) mediante un determinado ángulo de giro, de por ejemplo 30º, en relación con el dispositivo de instalación (4, 5, 6) y se detiene.

17. Procedimiento según al menos una de las reivindicaciones 14 a 16, caracterizado por el hecho de 25 que los dos rodillos de lámina fibrosa (2, 3) se orientan de manera autosuficiente aproximadamente 50 mm por encima del elemento de conformación predeterminada (1).

18. Procedimiento según al menos una de las reivindicaciones 14 a 17, caracterizado por el hecho de que una tasa de desenrollado determinada, una tasa de avance predeterminada y/o una cantidad predeterminada de avance de la lámina fibrosa (15) a instalar son controladas mediante el dispositivo de control central durante la 30 instalación de la misma por encima o en el elemento de conformación (1).

19. Procedimiento según al menos una de las reivindicaciones 14 a 18, caracterizado por el hecho de que, en caso de fallo del control automático por medio del dispositivo de control central, el dispositivo de instalación (4, 5, 6) es operado en modo de emergencia para la colocación manual de la lámina fibrosa (15).

Patentes similares o relacionadas:

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN ELEMENTO DE PERFIL DE LARGUERO DE ALA, del 18 de Mayo de 2011, de SAAB AB: Un procedimiento para la fabricación de un larguero de ala de avión, que comprende una porción de alma y una primera porción de brida que […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN ELEMENTO DE PERFIL DE LARGUERO DE ALA, del 18 de Mayo de 2011, de SAAB AB: Un procedimiento para la fabricación de un larguero de ala de avión, que comprende una porción de alma y una primera porción de brida que […]

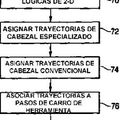

PROCEDIMIENTO Y APARATO DE PROGRAMACION DE MAQUINA DE APLICACION DE MATERIAL COMPUESTO DE MULTIPLES CABEZALES, del 28 de Septiembre de 2010, de THE BOEING COMPANY: Procedimiento implementado por ordenador de programación de una máquina de aplicación de material compuesto de múltiples cabezales, que comprende:

recibir […]

PROCEDIMIENTO Y APARATO DE PROGRAMACION DE MAQUINA DE APLICACION DE MATERIAL COMPUESTO DE MULTIPLES CABEZALES, del 28 de Septiembre de 2010, de THE BOEING COMPANY: Procedimiento implementado por ordenador de programación de una máquina de aplicación de material compuesto de múltiples cabezales, que comprende:

recibir […]

MAQUINA Y PROCEDIMIENTO PARA EL ENSAMBLAJE RAPIDO DE MATERIALES COMPUESTOS, del 5 de Julio de 2010, de THE BOEING COMPANY: Una máquina de intercalación de material compuesto, que comprende:

un dispositivo de compactación para prensar la cinta de fibras contra una pieza de […]

MAQUINA Y PROCEDIMIENTO PARA EL ENSAMBLAJE RAPIDO DE MATERIALES COMPUESTOS, del 5 de Julio de 2010, de THE BOEING COMPANY: Una máquina de intercalación de material compuesto, que comprende:

un dispositivo de compactación para prensar la cinta de fibras contra una pieza de […]

BOBINADOS DE BOBINA AISLADOS CON RESINA SIN MOLDE, del 21 de Diciembre de 2009, de ABB RESEARCH LTD.: Un método para fabricar una bobina aislada con resina , en el que la bobina está reforzada con fibras dispuestas sobre la bobina […]

BOBINADOS DE BOBINA AISLADOS CON RESINA SIN MOLDE, del 21 de Diciembre de 2009, de ABB RESEARCH LTD.: Un método para fabricar una bobina aislada con resina , en el que la bobina está reforzada con fibras dispuestas sobre la bobina […]

PATIN Y METODO DE COLOCACION DE LAMINAS ASISTIDA POR VACIO, del 27 de Noviembre de 2009, de THE BOEING COMPANY: Dispositivo para colocar una lámina sobre una superficie de sustrato , que comprende: un conjunto de colector de vacío configurado […]

PATIN Y METODO DE COLOCACION DE LAMINAS ASISTIDA POR VACIO, del 27 de Noviembre de 2009, de THE BOEING COMPANY: Dispositivo para colocar una lámina sobre una superficie de sustrato , que comprende: un conjunto de colector de vacío configurado […]

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]