APARATO PARA LA PIROLISIS DE RESIDUOS PLASTICOS CALENTADO INDIRECTAMENTE.

Dispositivo de pirólisis de residuos plásticos que funciona a una presión normal,

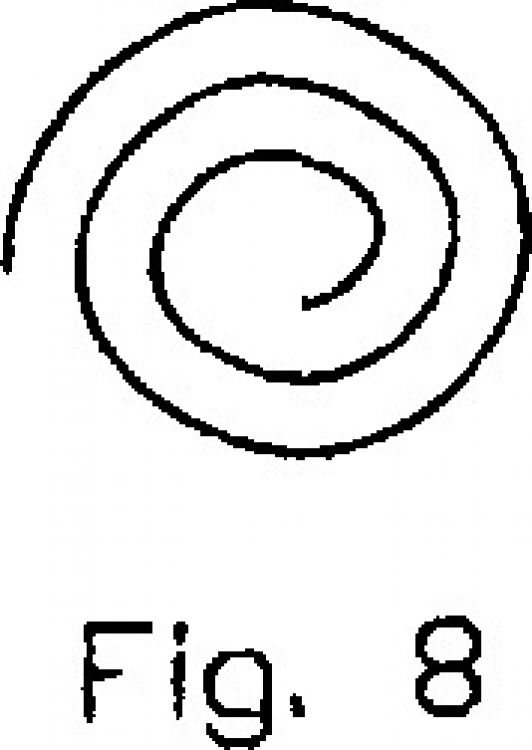

alta o baja, que comprende un reactor calentado de membrana (1), un alimentador de residuos plásticos (6), una salida para los productos de pirólisis y al menos un elemento calefactor (7) que se fija dentro de la cámara de reacción como una tubería de calentamiento curvada (7), donde la proporción de longitud respecto al diámetro de la tubería de calentamiento (7) es como mínimo 10, que se caracteriza por que el quemador (13) se fija en un extremo de entrada de la tubería de calentamiento (7) de manera que el interior de la tubería de calentamiento (7), donde entra en contacto con el residuo plástico, se calienta directamente por medio de la llama del quemador

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/PL03/00048.

Solicitante: BOGACKA, IZABELLA

LEWANDOWSKI, STANISLAW.

Nacionalidad solicitante: Polonia.

Dirección: UL. ZALEW 5,02-939 WARSZAWA.

Inventor/es: BOGACKA,IZABELLA, LEWANDOWSKI,STANISLAW.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- C10B47/02 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 47/00 Destilación destructiva de materias sólidas carbonosas con calentamiento indirecto, p. ej. por combustión externa. › con carga fija.

- C10B53/07 C10B […] › C10B 53/00 Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F). › de materiales poliméricos sintéticos, p. ej. neumáticos (recuperación o tratamiento de residuos de compuestos orgánicos macromoleculares o de composiciones basadas en tales compuestos por tratamiento térmico en seco para obtener materiales parcialmente despolimerizados C08J 11/10; producción de mezclas de hidrocarburos líquidos a partir de caucho o residuos de caucho C10G 1/10).

- C10G1/10 C10 […] › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › a partir de caucho o residuos de caucho.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Aparato para la pirólisis de residuos plásticos calentado indirectamente.

El tema de la invención es el aparato de pirólisis para residuos plásticos, que funciona a una presión normal, alta o baja.

En Polonia el consumo de plásticos es muy inferior si se compara con el de los países muy desarrollados. Existe un gran número de paquetes de plástico y productos que a menudo tienen un periodo de uso a corto plazo. Es difícil de juzgar la cantidad que existe, pero generalmente no es inferior a 500.000-800.000 toneladas anuales. El 100% de los paquetes de plástico después de su uso son enviados a los residuos comunitarios.

La selección es el principal problema de la recuperación del plástico. En Polonia los paquetes de plástico no se recogen de forma sistemática. Son enviados junto con otros residuos a los vertederos o basureros. La selección de residuos en Polonia es manual en general. La forma y el tipo de residuos y la polución son parámetros relacionados con su origen. Los residuos de plásticos que se crean después del uso en muchos campos de la industria son recogidos y requieren una limpieza y selección. Los residuos recogidos directamente de los usuarios no son una garantía de limpieza. En particular el tratamiento del residuo comunitario requiere una inversión cara y difícil para los procesos de selección y limpieza. La base para determinar cualquier selección de plásticos es la determinación de sus componentes. En muchos lugares se utilizan métodos como la espectrometría, espectroscopia de fluorescencia de rayos X y la espectroscopia infrarroja cerrada, la espectroscopia de los neutrones y los métodos ópticos y termo-ópticos. Algunos de ellos se utilizan en la práctica.

El método de selección depende del estado del residuo, de si se encuentra en forma de piezas enteras, de trozos o triturado. Los residuos transportados en cintas transportadoras son seleccionados manual o mecánicamente con unos dispositivos opto-electrónicos. Tras un triturado preliminar de la mezcla de residuos, es necesario eliminar la posible contaminación con una clasificación del aire y de los imanes (metales), así como se precisa de un posterior desmenuzado. La siguiente etapa del tratamiento del residuo consiste en eliminar los minerales más pesados que el agua de lavado (arena, arcilla, tierra), eliminar las partículas flotantes (madera, papel, tabaco) y los elementos que se disuelven como (sales, grasa, leche en polvo).

El residuo plástico puede ser sometido a un método de desmenuzado en húmedo. Para separar el plástico, se pueden utilizar las diferencias en sus propiedades físicas y químicas como la densidad, la constante dieléctrica, la solubilidad, la humectabilidad, el calor y la conductividad dieléctrica, la temperatura de reblandecimiento etc. El método de flotación permite la separación de las poliolefinas (PE-HD, PE-LD y PP) y la fracción de sedimentación (PVC, PS, PA) de la mezcla de termoplásticos típicos. El inconveniente de este método de separación es la falta de segregación del tipo de plástico. El método de separación del hidrociclón es mucho más eficaz, pero no permite separar polímeros. Los métodos de separación basados en las diferencias de densidad se utilizan generalmente en la separación de poliolefinas (PE y PP) de otros polímeros de mayor densidad. La separación del PVC del PET o del PE del PP con este método es casi imposible. La incompatibilidad termodinámica de los plásticos que crean una miscibilidad limitada posibilita la separación dentro de una solubilidad determinada. (Rensselaer Polytechnic Institute, Troy, New York). Este método se basa en la disolución sucesiva de los componentes siguientes de la mezcla plástica. Como resultado de ello, se van recuperando gradualmente los polímeros de la mezcla.

En general, existen tres métodos para la recuperación del plástico:

El reciclaje térmico se puede aplicar a toda clase de plásticos. No es necesario una segregación preliminar o limpieza. El reciclaje térmico del residuo plástico es la conversión destructiva de los polímeros contenidos en los plásticos en compuestos de partículas pequeñas y su uso como sustancias químicas vírgenes o combustibles. Existen cuatro procesos básicos: pirólisis, "hidrocracking", gasificación y combustión.

La pirólisis es un proceso de degradación térmica de los compuestos con partículas grandes sin otras materias químicas en bruto. El método no crea cenizas sino que solamente una carbonización lenta - combustible bajo en calorías que se utiliza en la industria de la construcción. La construcción de nuevos aparatos para la pirólisis de residuos plásticos requiere grandes inversiones debido a la sofisticada construcción del reactor así como al sistema de limpieza y condensación de los gases emitidos.

La literatura describe muchas pruebas piloto, pirólisis de demostración de las instalaciones de residuos una vez se han recuperado los gases para calentar parcial o totalmente la pirólisis. El proceso de pirólisis funciona en diferentes tipos de reactores, principalmente hornos de tambor giratorio, hornos de túnel o bien reactores verticales con lechos de fluido. En algunos casos, si no existe una conexión directa con los usuarios finales, el gas recuperado tras la limpieza calienta el reactor de pirólisis o bien se quema en un soplete. En general, los residuos comunitarios se quema en hornos con una parrilla, lo que crea un depósito de polímeros fundidos en las parrillas. Por lo tanto, es más adecuado utilizar hornos de tubo giratorio donde se puede producir la pirólisis de los residuos junto a la fracción de gas. También se pueden usar hornos de lecho fluidizado (800-900ºC). La combustión de residuos plásticos en plantas de incineración de residuos convencionales no resuelve el problema, porque este proceso puede ir acompañado de la emisión de gases tóxicos muy contaminantes. A parte de esto, las plantas de incineración de residuos son muy caras y en el caso de cierre por rotura o por otro motivo su nueva puesta en marcha requiere mucho tiempo y dinero.

Cada vez se incinera una mayor cantidad de residuos debido al número limitado de vertederos, a la cantidad creciente de residuos, al precio por su almacenamiento y a las protestas de los ciudadanos ante la construcción de nuevos vertederos. A pesar de que las plantas de incineración reducen la cantidad de residuos de forma muy eficaz son motivo de contaminación ambiental. La incineración del PVC es realmente un problema debido al HCl, a los compuestos orgánicos clorados y a la fuerte emisión de dioxinas tóxicas durante el proceso. Las dioxinas desde el accidente de Seveso en 1976 y de su descubrimiento en cenizas y gases de una planta de incineración holandesa en 1977 son el principal motivo de todas las discusiones ecológicas.

No existe un método barato y eficaz de uso de los residuos plásticos. Incluso a pequeña escala que pueda dar lugar a productos que se puedan usar en la industria.

La pirólisis de los residuos plásticos requiere mucha energía. Los reactores actuales son membranas que se calientan con una camisa calefactora gracias a los gases calientes de la combustión. Lo más importante en la construcción de los reactores es la superficie calefactora que tiene que ser lo más grande posible, con el fin de acelerar el calentamiento de la mezcla de plásticos a una temperatura mínima de 500ºC. Existe un principio inamovible; la superficie de calentamiento debe ser lo más grande posible. La fragmentación de hidrocarburos en el proceso de descomposición consume mucha energía endotérmica. Por lo tanto funciona a alta temperatura con una diferencia de temperatura máxima posible entre la camisa calefactora y los hidrocarburos reactantes. Sin embargo, a temperaturas superiores a 500ºC se crea coque y este proceso aumenta a medida que la temperatura y el tiempo se incrementan. Este hecho hace que se limite el uso de una concentración baja de hidrocarburos en gases inertes o en el caso de una mezcla intensa de líquidos con bombas circulantes y mezcladores mecánicos. Evidentemente, no impide la creación de depósitos de coque en la superficie calefactora, sino que solamente...

Reivindicaciones:

1. Dispositivo de pirólisis de residuos plásticos que funciona a una presión normal, alta o baja, que comprende un reactor calentado de membrana (1), un alimentador de residuos plásticos (6), una salida para los productos de pirólisis y al menos un elemento calefactor (7) que se fija dentro de la cámara de reacción como una tubería de calentamiento curvada (7), donde la proporción de longitud respecto al diámetro de la tubería de calentamiento (7) es como mínimo 10, que se caracteriza por que el quemador (13) se fija en un extremo de entrada de la tubería de calentamiento (7) de manera que el interior de la tubería de calentamiento (7), donde entra en contacto con el residuo plástico, se calienta directamente por medio de la llama del quemador.

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Método para coprocesamiento, del 29 de Junio de 2020, de NESTE OYJ: Método para coprocesamiento. La presente invención se refiere a métodos para el coprocesamiento de líquidos derivados de residuos de plástico (WP) y líquidos obtenidos […]

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

PROCEDIMIENTO PARA CONVERTIR RESIDUOS PLÁSTICOS EN PRODUCTOS LÍQUIDOS ÚTILES EN LA INDUSTRIA PETROQUÍMICA, del 12 de Mayo de 2020, de URBASER, S.A.: La invención da a conocer un procedimiento para convertir residuos plásticos en productos líquidos útiles en la industria petroquímica. El procedimiento […]

Proceso y aparato para el tratamiento de residuos que comprenden residuos plásticos mixtos, del 8 de Abril de 2020, de Recycling Technologies Ltd: Un proceso para el tratamiento de residuos que comprenden residuos plásticos mixtos, comprendiendo el proceso: a. la alimentación de los residuos a un reactor […]

Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxigeno, del 3 de Marzo de 2020, de RECUPERACIONES EMRO, S.L: 1. Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxígeno que comprende una tolva para el suministro […]

Proceso para convertir plástico residual en gases líquidos, combustibles y ceras por craqueo catalítico, del 26 de Febrero de 2020, de SOLVAY SA: Proceso para convertir plástico residual, que comprende más de 50 % en peso de poliestireno y poliolefina, basado en el peso total del plástico residual, […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]