APARATO PARA MOLDEO DE MICROPIEZAS DE PLASTICO POR ULTRASONIDOS.

1. Aparato para moldeo de micropiezas de plástico por ultrasonidos,

comprendiendo:

un primer semimolde (1) y un segundo semimolde (2) movibles entre una posición cerrada, en la que definen entre ambos una cavidad de moldeo, y una posición abierta,

una cámara de fusión (6) asociada a uno de dichos primer y segundo semimoldes (1, 2) y en comunicación con dicha cavidad de moldeo en dicha posición cerrada;

un conducto de entrada (3) a través del cual se suministra materia plástica a dicha cámara de fusión (6);

un elemento de vibración ultrasónica (4) asociado a un generador de ultrasonidos (5) y provisto de una porción extrema introducida ajustada y centrada axialmente en la cámara de fusión (6) a través de una abertura de acceso de la misma;

medios de movimiento para generar un desplazamiento relativo entre dicho elemento de vibración ultrasónica (4) y la cámara de fusión (6) para que dicha porción extrema interfiera con la materia plástica suministrada y ejerza sobre la misma una presión de magnitud predeterminada cuando dicho generador de ultrasonidos (5) es activado,

caracterizado porque el elemento de vibración ultrasónica (4) está soportado por unos medios de ajuste configurados para permitir ajustar la posición de un eje longitudinal (E) del mismo en al menos dos direcciones transversales (X, Y) mutuamente perpendiculares y perpendiculares a una dirección axial (Z) paralela a un eje longitudinal de la cámara de fusión (6).

2. Aparato según la reivindicación 1, caracterizado porque dichos medios de ajuste están configurados para permitir además ajustar la inclinación de dicho eje longitudinal (E) del elemento de vibración ultrasónica (4) respecto a dicha dirección axial (Z) paralela al eje longitudinal de la cámara de fusión (6).

3. Aparato según la reivindicación 1, caracterizado porque dichos medios de ajuste comprenden al menos tres miembros móviles instaladas en un soporte fijo (7) y dispuestos para presionar sobre tres lados diferentes de una superficie cilíndrica (8a) de una pieza intermedia (8) en la que está fijado el elemento de vibración ultrasónica (4), y unos medios de accionamiento para mover individualmente cada uno de dichos tres miembros móviles.

4. Aparato según la reivindicación 3, caracterizado porque dichos al menos tres miembros móviles comprenden dos cuñas móviles (10) dispuestas para hacer contacto con dos lados opuestos de dicha superficie cilíndrica (8a) y un empujador móvil (11) dispuesto para empujar la superficie cilíndrica (8a) contra dichas dos cuñas móviles (10).

5. Aparato según la reivindicación 4, caracterizado porque dichos medios de accionamiento comprenden unos vástagos rotativos (12) instalados en dicho soporte fijo (7) de manera que pueden girar pero no deslizar axialmente, teniendo cada uno de dichos vástagos rotativos (12) una porción fileteada (12a) acoplada a un agujero fileteado formado en la respectiva cuña móvil (10).

6. Aparato según la reivindicación 5, caracterizado porque cada uno de dichos vástagos rotativos (12) tiene una cabeza (12b) provista de un elemento de acoplamiento configurado para ser acoplado por una herramienta de aplicación de par.

7. Aparato según la reivindicación 5, caracterizado porque dichos medios de accionamiento comprenden además una porción fileteada formada en dicho empujador móvil (11) y acoplada a un agujero fileteado formado en dicho soporte fijo (7), teniendo dicho empujador móvil (11) en un extremo un elemento de acoplamiento configurado para ser acoplado por una herramienta de aplicación de par.

8. Aparato según la reivindicación 5, caracterizado porque dichos vástagos rotativos (12) y dicho empujador móvil (11) son paralelos y tienen sus elementos de acoplamiento accesibles en un mismo lado del soporte fijo (7).

9. Aparato según la reivindicación 3, caracterizado porque el elemento de vibración ultrasónica (4) está fijado a una abrazadera (9) y dichos medios de ajuste comprenden al menos tres pernos fileteados (13) substancialmente paralelos a dicha dirección axial (Z) que sujetan dicha abrazadera (9) a dicha pieza intermedia (8), donde dichos pernos fileteados (13) están distribuidos alrededor del elemento de vibración ultrasónica (4) y son accionables independientemente.

10. Aparato según la reivindicación 9, caracterizado porque la pieza intermedia (8) tiene una porción esférica convexa (14a) acoplada a una porción esférica cóncava (14b) formada en la abrazadera (9), o viceversa, estando dichas porciones esféricas cóncava y convexa (14a) situadas entre dichos al menos tres pernos fileteados (13).

11. Aparato según la reivindicación 9, caracterizado porque al menos un elemento elástico (15) está atrapado entre unas superficies de la abrazadera (9) y de la pieza intermedia (8).

12. Aparato según la reivindicación 11, caracterizado porque dicho elemento elástico (15) tiene una forma anular y está dispuesto alrededor del elemento de vibración ultrasónica (4).

13. Aparato según la reivindicación 9, caracterizado porque dichos al menos tres pernos fileteados (13) están fijados a la pieza intermedia (8), insertados a través de unos agujeros formados en la abrazadera (9) y acoplados a unas respectivas tuercas (21) configuradas para ser acopladas por una herramienta de aplicación de par.

14. Aparato según una cualquiera de las reivindicación precedentes, caracterizado porque el aparato comprende una bancada (16) que soporta uno de los primer y segundo semimoldes (1, 2) y unos elementos de guía (17) a lo largo de los cuales se desplaza un primer carro (18) en el que están instalados el otro de los primer y segundo semimoldes (1, 2), la cámara de fusión (6) y dicho conducto de entrada (3) y un segundo carro (19) en el que están instalados el elemento de vibración ultrasónica (4) y dicho generador de ultrasonidos (5), donde dicho primer carro (18) es movible por unos medios de accionamiento entre unas posiciones correspondientes a dichas posiciones abierta y cerrada de los primer y segundo semimoldes (1, 2) y dicho segundo carro (19) es movible por unos medios de accionamiento entre unas posiciones correspondientes a una posición de carga y una posición de fusión del elemento de vibración ultrasónica (4).

15. Aparato según la reivindicación 14, caracterizado porque dichos elementos de guía (17) están dimensionados para permitir además unos movimientos de los primer y segundo carros (18, 19) hasta unas respectivas posiciones de mantenimiento.

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201101112.

Solicitante: FUNDACIO PRIVADA ASCAMM.

Nacionalidad solicitante: España.

Inventor/es: PULIGA,FRANCESCO, SACRISTAN ERRIQUEZ,MATIAS, PLANTA TORRALBA,FRANCISCO JAVIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C67/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

Fragmento de la descripción:

Aparato para moldeo de micropiezas de plástico por ultrasonidos.

Campo de la técnica

La presente invención concierne en general a un aparato para moldeo de micropiezas de plástico por ultrasonidos, y más en particular a un aparato de moldeo de plástico por ultrasonidos que comprende unos medios de ajuste para ajustar la posición de un elemento de vibración ultrasónica en relación con una cámara de fusión.

Antecedentes de la invención

En la publicación Gärtner, "Tagunsbeitrag: Analyse von neuen Plastifizierungskonzepten für das Mikrospritzgiessen". 21. INTERNATIONALES KUNSTOFFTECHNISCHES KOLLOQUIUM, 27.02-01.03.2002, 28 Feb. 2002 (2002-02-28) páginas 1-19 se describe el uso de un dispositivo ultrasónico para moldear micro piezas de plástico.

Otras patentes relacionadas con esta tecnología son las US 4115489, EP 930144, JP 6328451 y US 4784591.

En la WO 2009/027569 del presente solicitante se describe un dispositivo ultrasónico para moldeo de micropiezas de plástico mediante moldeo, que utiliza la vibración ultrasónica como fuente de energía para la fusión del plástico, contemporáneamente al acceso o al llenado de la cavidad o cavidades de moldeo con el plástico fundido. Esta solicitud de patente describe la utilización de un sonotrodo el cual actúa en funciones de unidad plastificadora por vibración ultrasónica y una disposición de montaje de dicho sonotrodo en un soporte anular dotado de una porción en extensión que queda insertada y fijada dentro de un miembro con superficies esféricas externas que forma una rótula que permite un movimiento de basculación al conjunto del sonotrodo y proporciona un autocentrado de la punta del mismo en el interior de la cámara de fusión.

El aparato de esta invención se caracteriza por una disposición de montaje alternativa de un sonotrodo.

Exposición de la invención

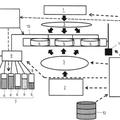

La presente invención aporta un aparato para moldeo de micropiezas de plástico por ultrasonidos que comprende un par de semimoldes movibles entre una posición cerrada, en la que definen entre ambos una cavidad de moldeo, y una posición abierta, una cámara de fusión asociada a uno de dichos semimoldes y que está en comunicación con dicha cavidad de moldeo cuando los semimoldes están en la posición cerrada, un conducto de entrada a través del cual se suministra materia plástica a dicha cámara de fusión, un elemento de vibración ultrasónica asociado a un generador de ultrasonidos y provisto de una porción extrema introducida ajustada y centrada axialmente en la cámara de fusión a través de una abertura de acceso de la misma, y medios de movimiento para generar un desplazamiento relativo entre dicho elemento de vibración ultrasónica y la cámara de fusión para que dicha porción extrema interfiera con la materia plástica suministrada y ejerza sobre la misma una presión de magnitud predeterminada cuando dicho generador de ultrasonidos es activado. El elemento de vibración ultrasónica está soportado por unos medios de ajuste configurados de tal modo que permiten ajustar la posición de un eje longitudinal del elemento de vibración ultrasónica en dos direcciones transversales perpendiculares a una dirección axial paralela a un eje longitudinal de la cámara de fusión.

En una realización, dichos medios de ajuste están configurados para permitir además ajustar la inclinación de dicho eje longitudinal del elemento de vibración ultrasónica respecto a la mencionada dirección axial paralela al eje longitudinal de la cámara de fusión.

La posibilidad de ajustar la posición del elemento de vibración ultrasónica en relación con la cámara de fusión permite una alta precisión de la fusión de la materia plástica en la cámara de fusión y de su introducción en la cavidad de moldeo, y esto asegura una alta calidad en las micropiezas de plástico moldeado obtenidas.

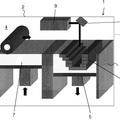

En una realización, los medios de ajuste para ajustar la posición del eje longitudinal del elemento de vibración ultrasónica en dos direcciones transversales perpendiculares a la mencionada dirección axial comprenden tres o más miembros móviles instaladas en un soporte fijo respecto a una bancada del aparato y dispuestos para presionar sobre tres lados diferentes de una superficie cilíndrica de una pieza intermedia en la que está fijado el elemento de vibración ultrasónica. Los medios de ajuste comprenden además unos medios de accionamiento para mover individualmente cada uno de dichos tres miembros móviles. Por ejemplo, los mencionados tres o más miembros móviles pueden comprender dos cuñas móviles dispuestas para hacer contacto con dos lados opuestos de dicha superficie cilíndrica de la pieza intermedia y un empujador móvil dispuesto para hacer contacto con un tercer lado de la superficie cilíndrica y empujarla contra dichas dos cuñas móviles.

Los mencionados medios de accionamiento pueden comprender, por ejemplo, unos vástagos rotativos instalados en dicho soporte fijo de manera que puedan girar pero no deslizar axialmente, teniendo cada uno de dichos vástagos rotativos una porción fileteada acoplada a un agujero fileteado formado en la respectiva cuña móvil, y una porción fileteada formada en dicho empujador móvil y acoplada a un agujero fileteado formado en el soporte fijo. Tanto los vástagos rotativos como el empujador móvil tienen en uno de sus extremos un elemento de acoplamiento configurado para ser acoplado por una herramienta de aplicación de par, tal como una llave Allen, una llave inglesa o un destornillador. Preferiblemente, los vástagos rotativos y el empujador móvil son paralelos entre sí y tienen sus elementos de acoplamiento accesibles en un mismo lado del soporte fijo. En una realización alternativa, los vástagos rotativos y el empujador son accionados por respectivos mecanismos motorizados.

Así, haciendo girar los vástagos rotativos y el empujador móvil en una u otra de las direcciones opuestas la pieza intermedia varía su posición en dos direcciones en relación con el soporte fijo y el elemento de vibración ultrasónica sujeto a la pieza intermedia varía la posición de su eje longitudinal en relación con la dirección axial.

En una realización, el elemento de vibración ultrasónica está fijado a una abrazadera sujetada a su vez en la mencionada pieza intermedia. En tal caso, los medios de ajuste para ajustar la inclinación del eje longitudinal del elemento de vibración ultrasónica respecto a la dirección axial comprenden tres o más pernos fileteados substancialmente paralelos a dicha dirección axial que sujetan dicha abrazadera a la pieza intermedia. Estos tres o más pernos fileteados están distribuidos alrededor del elemento de vibración ultrasónica y acoplados en sus extremos a unas respectivas tuercas configuradas para ser acopladas por una herramienta de aplicación de par, de manera que son accionables independientemente. En una realización alternativa, los pernos fileteados y/o las tuercas son accionados por respectivos mecanismos motorizados.

En una realización, la pieza intermedia tiene una porción esférica convexa acoplada a una porción esférica cóncava formada en la abrazadera, o viceversa, formando un elemento de rótula, y dichas porciones esféricas cóncava y convexa están situadas entre dichos tres o más pernos fileteados, de manera que apretando o aflojando las tuercas acopladas a los pernos fileteados la abrazadera varía su inclinación en relación con la pieza intermedia y el elemento de vibración ultrasónica fijado a la abrazadera varía su inclinación en relación con la dirección axial. En otra realización alternativa, uno o más elementos elásticos, por ejemplo en la forma de un único anillo elástico dispuesto rodeando el elemento de vibración ultrasónica o varios elementos elásticos distribuidos alrededor del elemento de vibración ultrasónica, están atrapados entre unas superficies de la abrazadera y de la pieza intermedia propiciando la variación de la inclinación de la abrazadera en relación con la pieza intermedia.

El aparato comprende, en una realización, una bancada que soporta uno de los primer y segundo semimoldes y unos elementos de guía a lo largo de los cuales se desplazan un par de carros. Un primer carro lleva instalados el otro de los primer y segundo semimoldes, con la cámara de fusión asociada al mismo y el conducto de entrada. El segundo carro lleva instalados el elemento de vibración ultrasónica asociado al generador de ultrasonidos. El primer carro es movible por unos medios de accionamiento entre unas posiciones correspondientes...

Reivindicaciones:

1. Aparato para moldeo de micropiezas de plástico por ultrasonidos, comprendiendo:

un primer semimolde (1) y un segundo semimolde (2) movibles entre una posición cerrada, en la que definen entre ambos una cavidad de moldeo, y una posición abierta,

una cámara de fusión (6) asociada a uno de dichos primer y segundo semimoldes (1, 2) y en comunicación con dicha cavidad de moldeo en dicha posición cerrada;

un conducto de entrada (3) a través del cual se suministra materia plástica a dicha cámara de fusión (6);

un elemento de vibración ultrasónica (4) asociado a un generador de ultrasonidos (5) y provisto de una porción extrema introducida ajustada y centrada axialmente en la cámara de fusión (6) a través de una abertura de acceso de la misma;

medios de movimiento para generar un desplazamiento relativo entre dicho elemento de vibración ultrasónica (4) y la cámara de fusión (6) para que dicha porción extrema interfiera con la materia plástica suministrada y ejerza sobre la misma una presión de magnitud predeterminada cuando dicho generador de ultrasonidos (5) es activado.

caracterizado porque el elemento de vibración ultrasónica (4) está soportado por unos medios de ajuste configurados para permitir ajustar la posición de un eje longitudinal (E) del mismo en al menos dos direcciones transversales (X, Y) mutuamente perpendiculares y perpendiculares a una dirección axial (Z) paralela a un eje longitudinal de la cámara de fusión (6).

2. Aparato según la reivindicación 1, caracterizado porque dichos medios de ajuste están configurados para permitir además ajustar la inclinación de dicho eje longitudinal (E) del elemento de vibración ultrasónica (4) respecto a dicha dirección axial (Z) paralela al eje longitudinal de la cámara de fusión (6).

3. Aparato según la reivindicación 1, caracterizado porque dichos medios de ajuste comprenden al menos tres miembros móviles instaladas en un soporte fijo (7) y dispuestos para presionar sobre tres lados diferentes de una superficie cilíndrica (8a) de una pieza intermedia (8) en la que está fijado el elemento de vibración ultrasónica (4), y unos medios de accionamiento para mover individualmente cada uno de dichos tres miembros móviles.

4. Aparato según la reivindicación 3, caracterizado porque dichos al menos tres miembros móviles comprenden dos cuñas móviles (10) dispuestas para hacer contacto con dos lados opuestos de dicha superficie cilíndrica (8a) y un empujador móvil (11) dispuesto para empujar la superficie cilíndrica (8a) contra dichas dos cuñas móviles (10).

5. Aparato según la reivindicación 4, caracterizado porque dichos medios de accionamiento comprenden unos vástagos rotativos (12) instalados en dicho soporte fijo (7) de manera que pueden girar pero no deslizar axialmente, teniendo cada uno de dichos vástagos rotativos (12) una porción fileteada (12a) acoplada a un agujero fileteado formado en la respectiva cuña móvil (10).

6. Aparato según la reivindicación 5, caracterizado porque cada uno de dichos vástagos rotativos (12) tiene una cabeza (12b) provista de un elemento de acoplamiento configurado para ser acoplado por una herramienta de aplicación de par.

7. Aparato según la reivindicación 5, caracterizado porque dichos medios de accionamiento comprenden además una porción fileteada formada en dicho empujador móvil (11) y acoplada a un agujero fileteado formado en dicho soporte fijo (7), teniendo dicho empujador móvil (11) en un extremo un elemento de acoplamiento configurado para ser acoplado por una herramienta de aplicación de par.

8. Aparato según la reivindicación 5, caracterizado porque dichos vástagos rotativos (12) y dicho empujador móvil (11) son paralelos y tienen sus elementos de acoplamiento accesibles en un mismo lado del soporte fijo (7).

9. Aparato según la reivindicación 3, caracterizado porque el elemento de vibración ultrasónica (4) está fijado a una abrazadera (9) y dichos medios de ajuste comprenden al menos tres pernos fileteados (13) substancialmente paralelos a dicha dirección axial (Z) que sujetan dicha abrazadera (9) a dicha pieza intermedia (8), donde dichos pernos fileteados (13) están distribuidos alrededor del elemento de vibración ultrasónica (4) y son accionables independientemente.

10. Aparato según la reivindicación 9, caracterizado porque la pieza intermedia (8) tiene una porción esférica convexa (14a) acoplada a una porción esférica cóncava (14b) formada en la abrazadera (9), o viceversa, estando dichas porciones esféricas cóncava y convexa (14a) situadas entre dichos al menos tres pernos fileteados (13).

11. Aparato según la reivindicación 9, caracterizado porque al menos un elemento elástico (15) está atrapado entre unas superficies de la abrazadera (9) y de la pieza intermedia (8).

12. Aparato según la reivindicación 11, caracterizado porque dicho elemento elástico (15) tiene una forma anular y está dispuesto alrededor del elemento de vibración ultrasónica (4).

13. Aparato según la reivindicación 9, caracterizado porque dichos al menos tres pernos fileteados (13) están fijados a la pieza intermedia (8), insertados a través de unos agujeros formados en la abrazadera (9) y acoplados a unas respectivas tuercas (21) configuradas para ser acopladas por una herramienta de aplicación de par.

14. Aparato según una cualquiera de las reivindicación precedentes, caracterizado porque el aparato comprende una bancada (16) que soporta uno de los primer y segundo semimoldes (1, 2) y unos elementos de guía (17) a lo largo de los cuales se desplaza un primer carro (18) en el que están instalados el otro de los primer y segundo semimoldes (1, 2), la cámara de fusión (6) y dicho conducto de entrada (3) y un segundo carro (19) en el que están instalados el elemento de vibración ultrasónica (4) y dicho generador de ultrasonidos (5), donde dicho primer carro (18) es movible por unos medios de accionamiento entre unas posiciones correspondientes a dichas posiciones abierta y cerrada de los primer y segundo semimoldes (1, 2) y dicho segundo carro (19) es movible por unos medios de accionamiento entre unas posiciones correspondientes a una posición de carga y una posición de fusión del elemento de vibración ultrasónica (4).

15. Aparato según la reivindicación 14, caracterizado porque dichos elementos de guía (17) están dimensionados para permitir además unos movimientos de los primer y segundo carros (18, 19) hasta unas respectivas posiciones de mantenimiento.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]