APARATO DE FORMACIÓN DE MOLDE DE COLADA Y UNIDAD DE MOLDE METÁLICO PARA UTILIZAR EN EL MISMO.

Aparato para moldear un molde presionando una mezcla de espuma e inyectándola en una cavidad de un molde metálico caliente,

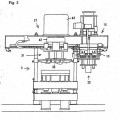

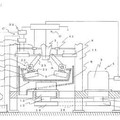

comprendiendo el aparato: una base (1), dos cilindros (2, 2) que tienen barras de pistón dispuestas verticalmente y colocadas en la base (1), cuatro barras de guía (3, 3) dispuestas en cuatro esquinas correspondientes de la base, un armazón de elevación y descenso (4) dispuesto en las partes superiores de las barras de pistón de los cilindros (2, 2), y conectado de manera deslizante a las cuatro barras de guía (3, 3) para que el armazón de elevación y descenso (4) pueda ascender y descender mediante los cilindros (2, 2), y ser guiado por dichas barras (3, 3), un molde metálico caliente (5) que se puede separar horizontalmente y que tiene una cavidad, estando dispuesta una parte inferior (6) del molde metálico (5) que se puede separar horizontalmente en el armazón de elevación y descenso (4), y estando una parte superior (7) del molde metálico (5) que se puede separar horizontalmente conectada a un mecanismo de soporte conectado de manera deslizante a las barras de guía (3, 3), un armazón superior (9) dispuesto en las partes superiores de las cuatro barras de guía (3, 3), y que se extiende en direcciones hacia la derecha y la izquierda, un medio (10) para contener una mezcla de espuma que tiene la función de un baño de mezcla para mezclar la mezcla de espuma, y que actúa como un depósito que se puede presurizar para inyectar la mezcla de espuma en la cavidad del molde metálico (5), teniendo el medio (10) para contener la mezcla de espuma un cuerpo en forma de paralelepípedo rectangular hueco (12) que tiene una placa inferior (14), teniendo la placa inferior (14) un orificio (13) por el que se puede inyectar la mezcla de espuma, un mecanismo de ventilador de mezcla (15) dispuesto en el armazón superior (9), estando el armazón superior (9) situado por encima del medio (10) destinado a contener la mezcla de espuma, en donde el mecanismo de ventilador de mezcla (15) tiene un ventilador de mezcla (16), y un cilindro (19) puede hacer que el ventilador de mezcla (16) ascienda y descienda para que el ventilador de mezcla (16) del mecanismo (15) pueda entrar y salir del medio (10) destinado a contener la mezcla de espuma, un medio (22) para abrir y cerrar el orificio (13) de la placa inferior (14), un primer carro (11) para desplazar el medio (10) destinado a contener la mezcla de espuma hacia una posición por encima de la parte superior (7) del molde metálico, un mecanismo de presurización (27) para presurizar la mezcla de espuma en el medio destinado a contener la mezcla de espuma a fin de inyectar la mezcla de espuma en la cavidad de molde metálico (5) a través del orificio (13) de la placa inferior (14) para formar un molde en la cavidad, un mecanismo (31) para sacar el molde del molde metálico (5) que tiene espigas (33) para empujar el molde hacia el exterior, insertándose las espigas (33) en la parte superior (7) del molde metálico (5) después de moldear el molde en el molde metálico (5), y un segundo carro (32) destinado a desplazar el mecanismo (31) para empujar el molde hacia el exterior desde una posición que está por encima del molde metálico (5) hasta una posición alejada del molde metálico (5)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2005/005126.

Solicitante: SINTOKOGIO, LTD..

Nacionalidad solicitante: Japón.

Dirección: 28-12, MEIEKI 3-CHOME, NAKAMURA-KU NAGOYA-SHI, AICHI 450-0002 JAPON.

Inventor/es: ZENPO,Toshihiko;c/o Sintokogio,Ltd, KATO,Yusuke;c/o Sintokogio,Ltd, ASANO,Norihiro;c/o Sintokogio,Ltd, NAGASAKA,Masahiko;c/o Sintokogio,Ltd, NISHIKAWA,Kazuyuki;c/o Sintokogio,Ltd, TANAKA,Motoyasu;c/o Sintokogio,Ltd.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Marzo de 2005.

Clasificación PCT:

- B22C15/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 15/00 Máquinas de moldeo para hacer moldes o machos caracterizadas por su mecanismo de compactación; Sus órganos auxiliares. › que implican mecanismos neumáticos o hidráulicos.

- B22C5/04 B22C […] › B22C 5/00 Máquinas o dispositivos especialmente concebidos para la preparación o la manipulación de los materiales de moldeo, en la medida en que están especialmente adaptados a este fin (de aplicación general, veánse las clases apropiadas, p. ej. para los materiales de fraguado hidráulico B28C). › por trituración, mezcla, amasado, agitación.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2357242_T3.pdf

Fragmento de la descripción:

Campo y antecedentes de la invención

La presente invención se refiere a un aparato para moldear un molde presurizando una mezcla de espuma formada por partículas de agregado, aglutinantes solubles en agua, y agua, e inyectándola en una cavidad de un molde 5 metálico caliente. Esta invención se refiere también a un molde metálico utilizado en el aparato.

Recientemente, un método para moldear un molde en el que se utilizan aglutinantes solubles en agua como aglutinante para partículas de agregado y se endurecen calentándolos y evaporando el agua, se utiliza con frecuencia debido a una buena característica frangible del molde después de la colada.

Existe un aparato para moldear tal como por ejemplo un molde, que comprende: un cilindro que se extiende hacia 10 arriba y hacia abajo, un émbolo dispuesto en el cilindro y que se desliza hacia arriba y hacia abajo en el cilindro, y una puerta para abrir y cerrar la abertura dispuesta en la parte inferior del cilindro, en donde estos elementos constituyen un medio para inyectar arena de moldeo fluida en un molde metálico. El aparato se puede mover hacia arriba y hacia abajo. El aparato también se conecta a una mezcladora para preparar la arena de moldeo fluida en la abertura dispuesta en el centro del cilindro. 15

En este aparato convencional, una puerta adicional se dispone en el centro del cilindro, las posiciones de la puerta dispuesta en la parte inferior y el centro del cilindro se cambian, y la posición del émbolo se cambia para controlar la cantidad de la arena de moldeo fluida que se inyecta en el molde metálico. (Ver documento de patente 1).

En este aparato convencional, sin embargo, es difícil controlar la cantidad de arena de moldeo fluida que se inyecta en el molde metálico a fin de que corresponda a la cavidad del molde metálico. Además, como en el cilindro se debe 20 cargar más arena de fundición fluida de la que puede echarse en la cavidad del molde, parte de la arena de moldeo fluida permanece en el cilindro después de inyectarla en la cavidad del molde. Dado que este resto de arena de moldeo fluida se deja, se desperdicia.

Además, a veces ocurre que no hay suficiente arena de moldeo fluida en el cilindro para llenar la cavidad del molde metálico. 25

Además, como la mezcla de espuma, que es el material para fabricar un molde, contiene los aglutinantes solubles en agua como aglutinante para las partículas de agregado y contiene una gran cantidad de agua, se necesita mucho tiempo para que la mezcla de espuma se endurezca en el molde metálico.

Documento de patente 1: Patente Japonesa publicada con el número S55-54241.

Documento de patente 2: Patente Japonesa publicada con el número H11-129054. 30

Breve descripción de la invención

El propósito de esta invención es resolver los problemas anteriores de los aparatos convencionales. La invención se define en las reivindicaciones.

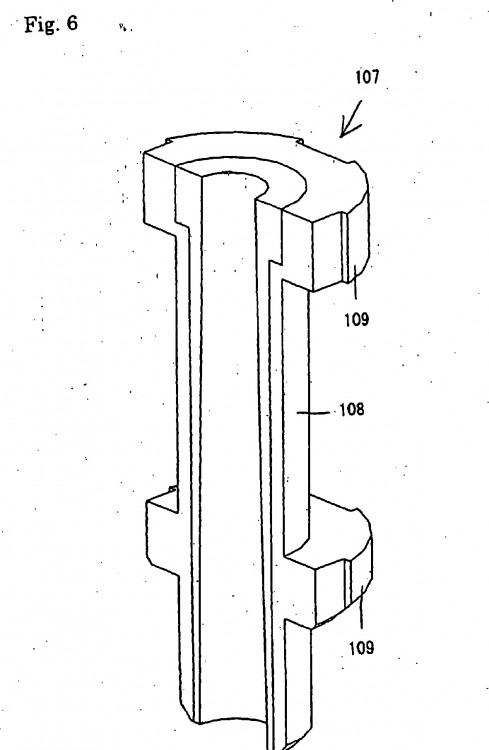

Además, para resolver los problemas mencionados, que se producen en el proceso de moldeo de un molde que utiliza la mezcla de espuma hecha mediante la mezcla de las partículas de agregados, más de un tipo de 35 aglutinantes solubles en agua, y agua, y un molde metálico para moldear un molde llenándolo con la mezcla de espuma, está provisto un medio para comunicar gases de la cavidad del molde metálico con el exterior del molde, a fin de que las partículas de agregado no puedan atravesarlo.

Con el uso de este aparato para moldear un molde, el molde se realiza en base a las siguientes fases:

Una fase de cierre para cerrar el orificio de inyección con el medio para abrir y cerrar el orificio de 40 inyección.

Una fase de mezcla para mezclar una cantidad predeterminada de las partículas de agregado, los aglutinantes solubles en agua, y el agua contenida en el medio destinado a contener la mezcla de espuma, en donde la cantidad predeterminada es superior a la cantidad que se puede mantener dentro de la cavidad del molde metálico. 45

Una fase de conexión para conectar el medio destinado a contener la mezcla de espuma con el molde metálico caliente después de la mezcla. Y

Una fase de inyección para inyectar la mezcla de espuma en la cavidad del molde metálico presurizando la mezcla.

A continuación, las partículas de agregado, los aglutinantes solubles en agua, y el agua se vierten en el medio 50 destinado a contener la mezcla de espuma y se mezclan para el siguiente proceso para moldear un molde.

Como ya se ha mencionado, puesto que el aparato está por lo menos provisto de cualquier medio o cualquier combinación de medios para medir la temperatura de las partículas de agregado o de la mezcla de espuma, o la viscosidad de la mezcla de espuma, o la humedad de la mezcla de espuma, cuando la temperatura de las partículas de agregado o de la mezcla de espuma es demasiado alta, es posible controlar la temperatura de un calentador. Además, cuando la viscosidad de la mezcla de espuma es demasiado baja, se puede añadir agua a la misma 5 procedente de un medio de suministro de agua, y después, se sigue mezclando la mezcla de espuma, y cuando la humedad de la mezcla de espuma es demasiado baja, también se puede añadir agua a la mezcla de espuma procedente del medio de suministro de agua, y la mezcla de espuma se sigue mezclando. Por tanto, la cavidad del molde metálico puede llenarse con una mezcla de espuma que tenga las propiedades adecuadas.

Al utilizar el molde metálico mencionado, el vapor que se genera de la mezcla de espuma cuando se calienta el 10 molde metálico se puede liberar haciendo que pase por el medio para comunicar gases desde la cavidad del molde metálico al exterior del molde.

Como ya se ha explicado, el aparato según la presente invención tiene la siguiente estructura:

Un aparato para moldear un molde presurizando una mezcla de espuma compuesta de partículas de agregado, aglutinantes solubles en agua, y agua, e inyectándola en una cavidad de un molde metálico caliente, comprendiendo 15 el aparato:

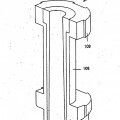

Un cuerpo en forma de paralelepípedo rectangular hueco con una placa inferior, teniendo la placa inferior un orificio de inyección para inyectar la mezcla de espuma.

Un medio para contener la mezcla de espuma que tiene funciones de baño de mezcla para mezclar las partículas de agregado, aglutinantes solubles en agua, y agua, y de recipiente a presión para inyectar la 20 mezcla de espuma en un molde metálico, y

Un medio para abrir y cerrar el orificio de inyección.

El molde se puede hacer utilizando este aparato en base a las siguientes fases:

Una fase de adición para añadir las partículas de agregado, los aglutinantes solubles en agua, y el agua al medio destinado a contener la mezcla de espuma, después de llenar la cavidad del molde metálico con la 25 mezcla de espuma que se encuentra en el medio destinado a contener la mezcla de espuma, y luego

Una fase de mezcla para mezclar las partículas de agregado, los aglutinantes solubles en agua, y el agua para que hagan espuma,

La mezcla de espuma que queda en el medio destinado a contenerla después de inyectar la mezcla en la cavidad del molde metálico, se puede utilizar de manera efectiva en las siguientes fases para hacer un 30 molde.

Así, mientras que en el aparato convencional no se recupera el resto de la mezcla de espuma que queda en el medio destinado a contener la mezcla de espuma, el aparato según esta invención tiene un efecto excelente, ya que el resto se puede utilizar con eficacia.

Además, puesto que el aparato está provisto de cualquier medio o de cualquier combinación de medios para medir 35 la temperatura de las partículas de agregado o de la mezcla de espuma, la viscosidad de la mezcla de espuma, o la humedad de la mezcla de espuma, cuando la temperatura de las partículas de agregado o de la mezcla de espuma es demasiado alta, es posible controlar la temperatura de un calentador, y cuando la viscosidad de la mezcla de espuma es demasiado baja, se puede añadir agua a la mezcla de espuma procedente de un medio de suministro de agua, y a continuación se puede seguir mezclando la mezcla de espuma, y cuando la humedad de la mezcla de 40 espuma es demasiado baja, también se puede añadir agua a la mezcla de espuma, y seguir mezclando la mezcla de espuma. Por tanto, la cavidad del molde metálico se puede llenar... [Seguir leyendo]

Reivindicaciones:

1. Aparato para moldear un molde presionando una mezcla de espuma e inyectándola en una cavidad de un molde metálico caliente, comprendiendo el aparato:

una base (1),

dos cilindros (2, 2) que tienen barras de pistón dispuestas verticalmente y

colocadas en la base (1), 5

cuatro barras de guía (3, 3) dispuestas en cuatro esquinas correspondientes de la base,

un armazón de elevación y descenso (4) dispuesto en las partes superiores de las barras de pistón de los cilindros (2, 2), y conectado de manera deslizante a las cuatro barras de guía (3, 3) para que el armazón de elevación y descenso (4) pueda ascender y descender mediante los cilindros (2, 2), y ser guiado por dichas barras (3, 3), 10

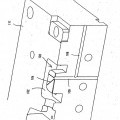

un molde metálico caliente (5) que se puede separar horizontalmente y que tiene una cavidad, estando dispuesta una parte inferior (6) del molde metálico (5) que se puede separar horizontalmente en el armazón de elevación y descenso (4), y estando una parte superior (7) del molde metálico (5) que se puede separar horizontalmente conectada a un mecanismo de soporte conectado de manera deslizante a las barras de guía (3, 3),

un armazón superior (9) dispuesto en las partes superiores de las cuatro barras de guía (3, 3), y que se 15 extiende en direcciones hacia la derecha y la izquierda,

un medio (10) para contener una mezcla de espuma que tiene la función de un baño de mezcla para mezclar la mezcla de espuma, y que actúa como un depósito que se puede presurizar para inyectar la mezcla de espuma en la cavidad del molde metálico (5), teniendo el medio (10) para contener la mezcla de espuma un cuerpo en forma de paralelepípedo rectangular hueco (12) que tiene una placa inferior (14), teniendo la placa inferior (14) un 20 orificio (13) por el que se puede inyectar la mezcla de espuma,

un mecanismo de ventilador de mezcla (15) dispuesto en el armazón superior (9), estando el armazón superior (9) situado por encima del medio (10) destinado a contener la mezcla de espuma, en donde el mecanismo de ventilador de mezcla (15) tiene un ventilador de mezcla (16), y un cilindro (19) puede hacer que el ventilador de mezcla (16) ascienda y descienda para que el ventilador de mezcla (16) del mecanismo (15) pueda entrar y salir del 25 medio (10) destinado a contener la mezcla de espuma,

un medio (22) para abrir y cerrar el orificio (13) de la placa inferior (14),

un primer carro (11) para desplazar el medio (10) destinado a contener la mezcla de espuma hacia una posición por encima de la parte superior (7) del molde metálico,

un mecanismo de presurización (27) para presurizar la mezcla de espuma en el medio destinado a contener 30 la mezcla de espuma a fin de inyectar la mezcla de espuma en la cavidad de molde metálico (5) a través del orificio (13) de la placa inferior (14) para formar un molde en la cavidad,

un mecanismo (31) para sacar el molde del molde metálico (5) que tiene espigas (33) para empujar el molde hacia el exterior, insertándose las espigas (33) en la parte superior (7) del molde metálico (5) después de moldear el molde en el molde metálico (5), y 35

un segundo carro (32) destinado a desplazar el mecanismo (31) para empujar el molde hacia el exterior desde una posición que está por encima del molde metálico (5) hasta una posición alejada del molde metálico (5).

2. Aparato según la reivindicación 1, que comprende además

un medio para medir una temperatura de partículas de agregado de la mezcla de espuma o de la mezcla de espuma, y 40

un medio para medir un contenido de humedad de la mezcla de espuma.

3. Aparato según la reivindicación 2, que comprende además

un medio para medir una viscosidad de la mezcla de espuma.

4. Aparato según la reivindicación 2 ó 3, en donde el medio para medir la temperatura es un sensor térmico de tipo contacto o sin contacto y está dispuesto en el medio destinado a contener la mezcla de espuma o fuera del medio 45 destinado a contener la mezcla de espuma.

5. Aparato según la reivindicación 3, en donde el medio destinado a medir la viscosidad es cualquiera de:

un sensor que comprime e inserta una sonda para medir la viscosidad mediante la medición de una carga cuando una parte superior de la sonda se ajusta a presión en la mezcla de espuma,

un sensor que hacer girar una sonda para medir la viscosidad mediante la medición de una carga cuando una parte superior de la sonda se gira en la mezcla de espuma,

un sensor que comprime, inserta, y hace girar una sonda para medir la viscosidad mediante la medición de una carga cuando una parte superior de la sonda se introduce en la mezcla de espuma y después se gira en la mezcla de espuma y, 5

un sensor que mide la viscosidad aparente mediante la medición de un caudal de la mezcla de espuma que circula desde una abertura de una estructura cilíndrica cuando se presiona la mezcla de espuma.

6. Aparato según la reivindicación 5, en donde el medio para medir la viscosidad se dispone en el medio para contener la mezcla de espuma o fuera del medio para contener la mezcla de espuma.

7. Aparato según la reivindicación 5, en donde el medio para medir la viscosidad de la mezcla de espuma efectúa 10 la medición de forma continua o mide cada lote de la mezcla de espuma.

8. Aparato según la reivindicación 2 ó 3, en donde el medio para medir la humedad es cualquiera de:

un sensor para medir la resistencia eléctrica de la mezcla de espuma, o

un sensor para medir la pérdida de peso de la mezcla de espuma cuando la humedad se evapora por calentamiento de la mezcla de espuma. 15

9. Aparato según la reivindicación 1, que comprende además un medio para comunicar gases de la cavidad del molde metálico al exterior del molde.

Patentes similares o relacionadas:

Refrigerador de arena de moldeo, del 15 de Julio de 2020, de MASCHINENFABRIK GUSTAV EIRICH GMBH & CO KG: Refrigerador de arena de moldeo con una cámara de arena , que presenta una entrada de aire y una salida de aire , en el que la entrada de aire presenta un ventilador […]

Aparato de mezclado de componentes sólidos, y método asociado, del 15 de Abril de 2020, de LORAMENDI, S. COOP: Aparato de mezclado de componentes sólidos para preparar el material empleado para la fabricación de machos de arena, comprendiendo el aparato un dispositivo de mezclado, […]

Dispositivo para el tratamiento y el enfriamiento de arena para moldes de fundición, del 26 de Febrero de 2020, de MASCHINENFABRIK GUSTAV EIRICH GMBH & CO KG: Dispositivo para el tratamiento y el enfriamiento de arena para moldes de fundición con un recipiente de mezcla y una herramienta de mezcla que puede girar […]

Procedimiento y dispositivo para mantener húmedo un material de moldeo a procesar durante la fabricación de moldes o machos, del 9 de Enero de 2019, de Laempe Mössner Sinto GmbH: Procedimiento para fabricar moldes o machos, en el que se mezclan por medio de un dispositivo mezclador un material de moldeo o arena y al menos un aglomerante […]

APARATO DE MEZCLADO DE COMPONENTES SÓLIDOS, Y MÉTODO ASOCIADO, del 16 de Agosto de 2018, de LORAMENDI, S. COOP: Aparato de mezclado de componentes sólidos,que comprende un dispositivo de mezclado, y un primer dosificador para suministrar arena y un […]

Procedimiento para la regeneración de la arena de moldes y núcleos de arena, del 2 de Noviembre de 2016, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Procedimiento para la regeneración de arena, que se obtiene a partir de moldes y/o núcleos de arena, que se producen a partir de la arena y vidrio soluble como aglutinante […]

Mezclador, del 16 de Julio de 2014, de MASCHINENFABRIK GUSTAV EIRICH GMBH & CO KG: Mezclador con un depósito de mezclado y un eje de herramienta colocado al menos parcialmente en el depósito de mezclado, presentando el eje de […]

Mezclador, del 16 de Julio de 2014, de MASCHINENFABRIK GUSTAV EIRICH GMBH & CO KG: Mezclador con un depósito de mezclado y un eje de herramienta colocado al menos parcialmente en el depósito de mezclado, presentando el eje de […]

Aparato para la regeneración de arena de moldeo, del 30 de Octubre de 2013, de SINTOKOGIO, LTD.: Aparato para la regeneración de arena de moldeo que comprende un elemento para la alimentación de la arena de moldeo, presentando dicho elemento en el fondo una abertura para […]

Aparato para la regeneración de arena de moldeo, del 30 de Octubre de 2013, de SINTOKOGIO, LTD.: Aparato para la regeneración de arena de moldeo que comprende un elemento para la alimentación de la arena de moldeo, presentando dicho elemento en el fondo una abertura para […]