APARATO BASADO EN UN TRANSPORTADOR DE SÓLIDOS Y SU USO.

Aparato basado en un transportador de sólidos y su uso.

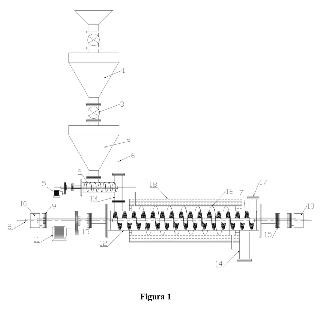

Aparato basado en un transportador de sólidos para llevar a cabo procesos físicos o químicos en los que interviene al menos un sólido,

caracterizado porque comprende los siguientes elementos:

a) un lecho móvil,

b) una entrada de gas,

c) un tornillo sinfín que comprende (i) un eje central, (ii) unos álabes o espiral y (iii) una placa en forma de corona circular soldada en ambos extremos del tornillo para evitar el posible paso de material sólido hacia las zonas de cierre del mismo,

d) un sistema que evita el escape de gas o fluido térmico hacia el exterior,

e) un motor eléctrico dotado de un reductor y un variador de frecuencia que mueve el tornillo,

f) una carcasa interior que envuelve dicho tornillo, y

g) una carcasa exterior que envuelve dicho tornillo y la carcasa interior, y que sirve de techo para el canal helicoidal y aísla térmicamente el conjunto formado por el tornillo sinfín, la carcasa interior y el canal helicoidal, del exterior.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130430.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: MURILLO VILLUENDAS,RAMON, GARCIA MARTINEZ,TOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10B47/44 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 47/00 Destilación destructiva de materias sólidas carbonosas con calentamiento indirecto, p. ej. por combustión externa. › con transportadores de tornillo.

- C10B53/02 C10B […] › C10B 53/00 Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F). › de materias que contienen celulosa (producción del ácido piroleñoso C10C 5/00).

Fragmento de la descripción:

Aparato basado en un transportador de sólidos y su uso

Sector de la técnica

Los sectores productivos en los que se puede aplicar la siguiente invención se enmarcan en las áreas de agricultura, madera, industria química así como de producción de energía. Entre ellos destacan las empresas que trabajen en reciclaje de residuos agrícolas y forestales, en la síntesis de productos tales como bioaceites, polímeros y materias plásticas y en la producción de energía eléctrica o térmica de fuente renovable.

Estado de la técnica

El desarrollo de diferentes procesos químicos para el procesado de biomasa está adquiriendo una gran relevancia en los últimos años, ya que supone una oportunidad de obtener productos químicos y combustibles líquidos a partir de una fuente de energía renovable. Además, la explotación de este tipo de fuentes de energía disponibles a nivel regional, favorece tanto la independencia energética, como la producción de energía de forma deslocalizada.

Respecto a los distintos procesos de producción, conviene mencionar que aunque los procesos de producción de biocombustibles líquidos de primera generación se encuentran disponibles a nivel comercial, el alto coste y bajo beneficio que ha demostrado tener el proceso de producción, junto con las emisiones contaminantes generadas, está derivando el interés hacia el desarrollo de biocombustibles de segunda generación mediante la aplicación de diferentes procesos a biomasa de naturaleza lignocelulósica.

Dentro de estos procesos, es la pirólisis flash de biomasa uno de los que presenta un mayor potencial, aunque otros procesos como la hidrólisis enzimática y la gasificación unida bien a un proceso Fisher-Tropsh para producción de diesel o bien a un proceso MTG para producción de gasolina; también son utilizados con este fin. Sin embargo, la pirólisis ha demostrado tener un coste entre dos y tres veces menor a las otras alternativas.

El proceso de flash pirólisis consiste de forma general en el calentamiento rápido de la biomasa en ausencia de oxígeno. En estas condiciones, los productos que se originan son un gas con capacidad calorífica baja, compuesto principalmente por H2, CO, CO2 e hidrocarburos ligeros; un líquido compuesto por alquitranes, hidrocarburos de alto peso molecular y agua y; finalmente, un sólido comúnmente conocido como char.

El proceso de pirólisis para la producción de biocombustibles líquidos se ha aplicado de forma exitosa a distintos tipos de biomasa seca de origen lignocelulósico, tales como corteza, residuos y desechos agrícolas, frutos secos y semillas, hierbas, residuos forestales y otros. En todos estos casos, la biomasa se puede considerar como una mezcla en diferentes proporciones de hemicelulosa, celulosa, lignina y pequeñas cantidades de otros compuestos orgánicos, dependiendo del tipo de materia prima. Estos compuestos pirolizan o degradan a diferentes velocidades y por diferentes mecanismos y vías, dando lugar a unos líquidos de pirólisis que se pueden considerar como una micro-emulsión de compuestos oxigenados tales como ácidos carboxílicos, cetonas y aldehídos en agua, mezcla de compuestos que es inmiscible con agua.

De forma general, se ha podido concluir que controlando las condiciones del proceso de pirólisis se puede dirigir el proceso hacia la producción de combustibles líquidos. Así, utilizando rampas de calentamiento rápidas, tiempos de residencia cortos de los gases generados en el reactor y enfriamientos de los productos de reacción rápidos, se puede maximizar la producción de biocombustibles líquidos, alcanzándose unos rendimientos en el intervalo comprendido entre el 60 y el 75%, dependiendo del tipo de reactor utilizado.

Existen diferentes tipos de reactores que cumplen los requerimientos que se tienen que cumplir en un proceso de flash pirólisis. Estos reactores se pueden clasificar en cinco categorías diferentes: 1) reactores de vacío; 2) reactores ablativos; 3) reactores de lecho fluidizado; 4) reactores de lecho fluidizado circulante o de transporte; y 5) reactores tipo auger.

Los reactores de vacío presentan una rampa de calentamiento muy baja, incluso demasiado baja para ser considerada como una tecnología de flash pirólisis. Además, esta tecnología se caracteriza por tener bajos coeficientes de transferencia de energía a las partículas de biomasa, debido a las bajas superficies de intercambio. Como ventaja, la utilización de vacío para retirar los vapores generados lleva a muy bajos tiempos de residencia de los vapores obtenidos, con lo que se reducen las reacciones de craqueo.

En los reactores ablativos la transferencia de calor a las partículas de biomasa ocurre cuando éstas se ponen en contacto con una superficie caliente. Esto hace que el proceso de transferencia de calor esté limitado por la baja cantidad de superficie disponible, llevando a la necesidad de utilizar partículas pequeñas de biomasa. En este proceso se ha observado que la transferencia de energía se mejora considerablemente empleando presiones y velocidades elevadas en las partículas en contacto con la superficie caliente.

Los reactores de lecho fluidizado se caracterizan por ser una tecnología simple que proporciona un buen control de temperatura y aceptables coeficientes de transferencia de calor a las partículas de biomasa, debido a la utilización de arena u otros sólidos que incrementan el área disponible para la transferencia de energía. Sin embargo, se ha observado que su escalado a grandes reactores es complicado debido a la aparición de gradientes de temperatura y concentración en el lecho. Por último, la utilización de grandes volúmenes de gases inertes para llevar a cabo la fluidización hace que se incrementen los costos y que se diluya el poder calorífico de los gases obtenidos.

Los reactores de lecho fluidizado circulante o de transporte presentan unas características similares a los reactores de lecho fluidizado, ya que también se caracterizan por utilizar un transportador de calor que proporciona la energía a las partículas de biomasa. En estos reactores, debido a la mayor velocidad de gases empleada para realizar el transporte de sólidos, el tiempo de residencia de los sólidos es similar al de los vapores liberados. Como desventaja, las grandes velocidades utilizadas llevan a que parte del char puede aparecer como elutriado en los gases condensables, lo que hace necesario su posterior separación. Además, la utilización de mayores volúmenes de gases que en los reactores de lecho fluidizado hace que se aumenten en mayor medida los costes. Una ventaja intrínseca de los reactores de lecho fluidizado y lecho fluidizado circulante o de transporte es que la utilización de un transportador de calor con propiedades catalíticas como en la patente US-5961786; en la solicitud de patente PCT/EP2009/053550 ; o en la solicitud de patente WO/2010/124069 ; puede llevar a la producción de un biocombustible con bajos contenidos en oxígeno y estable en el almacenamiento.

Los reactores de tipo auger, por sus características intrínsecas, solucionan algunos de los problemas tecnológicos que presentan los anteriores reactores. Así, estos reactores se caracterizan por ser equipos compactos que no requieren gas de arrastre y pueden operar a bajas temperaturas de forma continua sin graves problemas de operación. La posibilidad de producir biocombustibles a partir de biomasa seca de naturaleza lignocelulósica en este tipo de reactores, en los que la energía necesaria para realizar la reacción de pirólisis se suministra mediante un horno exterior calentado eléctricamente, se ha demostrado en diferentes referencias y publicaciones, como es el caso de la solicitud de patente WO2008066950 A3, donde se describe un método de producir y recoger un biocombustible miscible con biodiesel. Además, algunas referencias que se encuentran recientemente en la bibliografía son: de Wild, P. J., Uil, H. D., Reith, J. H., Kiel, J. H. A., Heeres, H. J., Journal of Analytical and Applied Pyrolysis, 85, 2009, 124-133; Ingram, L., Mohan, D., Bricka, M., Steele, P., Strobel, D., Crocker, D., Mitchell, B., Mohammad, J., Cantrell K., and Pittman, C. U., Energy and Fuels 22, 2008, 614–625; Garcia-Perez, M., Adams, T. T., Goodrum, J. W., Geller, D. P., and Das, K. C., Energy and Fuels 21, 2007, 2363-2372. En todos estos casos, la necesidad de utilizar energía eléctrica para llevar a cabo la reacción hace que el proceso sea inviable a nivel industrial.

Existen distintas aproximaciones para intentar resolver este...

Reivindicaciones:

1. Aparato basado en un transportador de sólidos para llevar a cabo procesos físicos o químicos en los que interviene al menos un sólido, caracterizado porque comprende los siguientes elementos: a) un lecho móvil,

b) una entrada de gas, c) un tornillo sinfín que comprende (i) un eje central, (ii) unos álabes o espiral y (iii) una placa en forma de corona circular soldada en ambos extremos del tornillo para evitar el posible paso de material sólido hacia las zonas de cierre del mismo,

d) un sistema que evita el escape de gas o fluido térmico hacia el exterior, e) un motor eléctrico dotado de un reductor y un variador de frecuencia que mueve el tornillo, f) una carcasa interior que envuelve dicho tornillo, dicha carcasa comprende:

- una entrada de sólido en su parte superior, -una salida de sólidos convertidos en su parte inferior, -un sistema de cierre, -un sistema que crea un canal helicoidal en la parte exterior de dicha carcasa interior para incrementar el

recorrido del gas o fluido térmico -y en su parte superior, una salida de gas hacia el exterior, g) una carcasa exterior que envuelve dicho tornillo y la carcasa interior, y que sirve de techo para el canal helicoidal y aísla térmicamente el conjunto formado por el tornillo sinfín, la carcasa interior y el canal helicoidal, del exterior.

2. Un aparato según la reivindicación 1, caracterizado porque el lecho móvil es de un material metálico.

3. Un aparato según la reivindicación 1 caracterizado porque comprende una entrada de aire o gas inerte que arrastra la humedad liberada y proporciona al menos parte de la energía para llevar a cabo un proceso de evaporación del agua inherente a operaciones de secado.

4. Un aparato según la reivindicación 1 caracterizado porque el tornillo sinfín tiene un eje central hueco para transportar un fluido caliente por su interior, para transmitir calor al interior del aparato y favorecer así el secado del sólido.

5. Un aparato según una de las reivindicaciones 1 o 4 caracterizado porque el eje central del tornillo sinfín es hueco y dispone de: (i) un tubo concéntrico aislado con el eje del tornillo sinfín que introduce el fluido térmico hasta la zona caliente del aparato, (ii) juntas y retenes que unen el eje rotatorio del tornillo sinfín con el tubo concéntrico aislado y (iii) de una cámara para recoger fluido térmico que pudiese escapar del tornillo sinfín.

6. Un aparato según la reivindicación 1 caracterizado porque dichos álabes o espiral están perforado.

7. Uso del aparato definido en una de las reivindicaciones 1 a 6 para realizar una reacción en la que se pone en contacto un gas y un sólido.

8. Uso según la reivindicación 7, caracterizado porque la reacción es catalítica.

9. Uso del aparato definido en una de las reivindicaciones 1 a 6 para realizar un proceso físico en el que se produce: -transferencia simultánea o no de materia y energía o -transferencia no simultánea de materia y energía.

10. Uso según la reivindicación 7, caracterizado porque el proceso es un procedimiento de secado.

11. Un procedimiento para revalorizar energética y materialmente una materia prima mediante un ciclo de pirólisis, catalítica o no catalítica, más combustión, que se lleva a cabo con el aparato definido en la reivindicación 1, dicho procedimiento caracterizado porque comprende:

a) una etapa de secado mediante tornillo sinfín en la que se realiza la transferencia de calor a la materia prima,

b) una reacción de pirolisis de la corriente de sólidos obtenida en la etapa de secado y de una segunda corriente de sólido transportador de calor procedente de una reacción de combustión que se realiza en un reactor de lecho móvil tipo tornillo sinfín definido en la reivindicación 1, con los álabes perforados en la que se alimentan:

- la corriente de sólidos obtenida en la etapa de secado constituida por materia prima seca mezclada con el sólido transportador de calor junto

- con otra corriente de sólido transportador de calor procedente de una reacción de combustión que sirve para transferir calor a la primera corriente en el propio reactor de pirolisis,

obteniéndose una corriente gaseosa y una corriente de producto sólido que se alimenta a una reacción de combustión que comprende el sólido transportador de calor y materia prima seca no convertida,

c) una etapa de condensación de la corriente gaseosa efluente de la reacción de pirolisis obteniéndose una fracción condensada y una fracción no condensada la cual se alimenta a un reactor de combustión,

d) una reacción de combustión que genera la energía necesaria para llevar a cabo el secado y la reacción de pirolisis de la materia prima.

12. Un procedimiento según la reivindicación 11, caracterizado porque:

- en la etapa a) se realiza la transferencia de calor a la materia prima mediante:

- un gas precalentado procedente de una etapa de enfriamiento de sólidos y

- un sólido que actúa como transportador de calor recirculado procedente de la etapa de enfriamiento de sólidos,

los cuales se mezclan con la materia prima alimentada, de forma que se obtiene:

- una corriente de sólidos que comprende materia prima seca mezclada con el sólido transportador de calor y

- una corriente en fase gas formada por el gas precalentado junto con la humedad inicialmente presente en la materia prima,

- la etapa d) comprende realizar una reacción de combustión que genera la energía necesaria para llevar a cabo el secado y la reacción de pirolisis de la materia prima la cual se alimenta con (i) la corriente de producto sólido obtenida de la reacción de pirolisis, (ii) la fracción no condensada obtenida en la etapa de condensación y (iii) una corriente de gas precalentado procedente de la etapa de enfriamiento de sólidos, y se obtiene: (i) una corriente gaseosa a alta temperatura de la que se puede recuperar energía térmica y (ii) una corriente de sólidos que se separa en dos subcorrientes, una de ellas se alimenta a la reacción de pirolisis para suministrar la energía necesaria en forma de calor sensible y la otra subcorriente se alimenta a una etapa de enfriamiento de sólidos,

y además comprende una etapa e) de enfriamiento de sólidos que se alimenta con parte de la corriente de sólidos efluente de la reacción de combustión y una corriente de gas frío, obteniéndose:

- una corriente de sólidos enfriados, la cual se recircula a la etapa de secado y

- una corriente de gas caliente que se divide en dos subcorrientes: la primera se utiliza como comburente en la reacción de combustión y la segunda se utiliza en la etapa de secado para facilitar la evaporación del agua de la materia prima.

13. Un procedimiento según la reivindicación 11 caracterizado porque la materia prima es materia orgánica está seleccionada entre biodegradable y no biodegradable que contiene carbono en su composición elemental.

14. Un procedimiento según la reivindicación 11, caracterizado porque en la etapa de secado se utiliza un tornillo sinfín con los álabes perforados, teniendo dichos álabes unos orificios con un tamaño inferior al tamaño mínimo de la materia prima y del sólido transportador de calor.

15. Un procedimiento según la reivindicación 11, caracterizado porque en la etapa de secado se utiliza aire como gas precalentado procedente de la etapa de enfriamiento de sólidos.

16. Un procedimiento según la reivindicación 11, caracterizado porque la etapa de secado se realiza en condiciones tales que se reduce el porcentaje de humedad desde un 80% en peso hasta un 0% en peso.

17. Un procedimiento según reivindicación 11, caracterizado porque la etapa de secado se realiza: (i) a una temperatura comprendida entre 50 ºC y 250 ºC, (ii) a una presión de trabajo comprendida entre 0.1 bar y 3 bar y (iii) con un tiempo de residencia de la materia prima comprendido entre 0.5 minutos y 120 minutos.

18. Un procedimiento según la reivindicación 11, caracterizado porque el sólido transportador de calor comprende materiales de naturaleza inorgánica.

19. Un procedimiento según la reivindicación 11, caracterizado porque en la etapa de secado el aire precalentado está a una temperatura comprendida entre 100 ºC y 300 ºC y el sólido que actúa como transportador de calor recirculado está a una temperatura comprendida entre 100 ºC y 300 ºC.

20. Un procedimiento según la reivindicación 11, caracterizado porque en la reacción de pirólisis se utiliza un tornillo sinfín con los álabes perforados, con un tamaño de orificio inferior al tamaño mínimo de las partículas de materia prima y del sólido transportador de calor.

21. Un procedimiento según la reivindicación 11, caracterizado porque la reacción de pirolisis es catalítica y en ella reacción el sólido transportador de calor se usa como catalizador.

22. Un procedimiento según la reivindicaciones 11, caracterizado porque la reacción de pirolisis se realiza a una temperatura comprendida entre 400 ºC y 1000 ºC.

23. Un procedimiento según la reivindicación 11, caracterizado porque en la reacción de pirólisis se obtiene una corriente de producto sólido, la cual se alimenta a la reacción de combustión y porque dicha corriente comprende material carbonoso no desvolatilizado como materia prima seca no convertida,

24. Un procedimiento según la reivindicación 11, caracterizado porque en la reacción de pirólisis se piroliza la corriente de sólidos que posee una relación en peso biomasa/sólido transportador de calor comprendida entre 1 y 10.

25. Un procedimiento según la reivindicación 11, caracterizado porque en la reacción de pirólisis la corriente de sólido transportador de calor procedente del reactor de combustión está a una temperatura comprendida entre 500 y 1100 ºC.

26. Un procedimiento según la reivindicación 11, caracterizado porque la corriente de sólidos obtenida en la reacción de combustión comprende el sólido transportador de calor y unas cenizas,

27. Un procedimiento según la reivindicación 11, caracterizado porque el gas que se alimenta en la etapa de enfriamiento de sólidos es aire,

28. Un procedimiento según la reivindicación 11, caracterizado porque en la etapa de enfriamiento de sólidos la temperatura de la corriente de sólidos disminuye desde la temperatura de operación de la reacción de combustión hasta alcanzar una temperatura comprendida entre 100 ºC y 300 ºC, y la corriente de aire se precalienta a una temperatura comprendida entre 100 ºC y 300 ºC.

29. Un procedimiento según la reivindicación 11 caracterizado porque:

- en la etapa a) se realiza la transferencia de calor a la materia prima mediante:

un gas precalentado procedente de una etapa de precalentamiento y mediante un fluido térmico caliente de forma que se obtiene una corriente de sólidos secos y una segunda corriente en fase gas formada por el gas precalentado introducido junto con la humedad inicialmente presente en la materia prima,

- la etapa d) comprende una reacción de combustión que genera la energía necesaria para llevar a cabo el secado y la reacción de pirolisis de la materia prima mediante un reactor de combustión en el que se alimenta (i) la corriente de producto sólido obtenida de la reacción de pirolisis, (ii) la fracción no condensada obtenida en la etapa de condensación y (iii) una corriente de gas precalentado procedente de una etapa de precalentamiento, y se obtiene: (i) una corriente gaseosa a alta temperatura de la que se puede recuperar energía térmica que se dirige a una etapa de precalentamiento o a la etapa de secado y (ii) una corriente de sólidos que se recircula a la reacción de pirolisis para suministrar la energía necesaria en forma de calor sensible,

y se realiza una etapa e) de precalentamiento mediante un cambiador de calor en la que se alimenta la corriente gaseosa efluente del reactor de combustión y una corriente de gas frío y se obtiene una corriente de gas caliente que se divide en dos subcorrientes: la primera se utiliza como comburente en el reactor de combustión y la segunda se utiliza en la etapa de secado para facilitar la evaporación del agua de la materia prima.

30. Un procedimiento según la reivindicación 29, caracterizado porque en la etapa de secado se utiliza gas inerte o aire como gas precalentado procedente de la etapa de precalentamiento o bien procedente del reactor de combustión,

31. Un procedimiento según la reivindicación 30 caracterizado porque en la etapa de secado la transferencia de calor se realiza por una corriente de gas inerte o aire, más preferiblemente aire, que circula por el interior del tornillo sinfín en

contacto con la materia prima a una temperatura comprendida entre 100ºC y 300ºC, y/o a través de un fluido térmico que circula por el exterior de la carcasa y el interior del eje del tornillo sinfín.

32. Un procedimiento según la reivindicación 29 caracterizado porque el gas que se alimenta en la etapa de precalentamiento es aire.

33. Una instalación para secado de sólidos caracterizada porque comprende un aparato definido en una de las 10 reivindicaciones 1 a 10.

Patentes similares o relacionadas:

Gasificador con conjunto de entrada de aire mejorado, del 15 de Abril de 2020, de BIOSYN S.r.l: Un gasificador que comprende una estructura de contención exterior , una capa interior parcialmente alojada en dicha estructura de contención […]

Procedimiento para llevar a cabo una reacción de carbonización hidrotermal, del 1 de Abril de 2020, de HTCycle AG: Un procedimiento para llevar a cabo una reacción de carbonización hidrotermal, en el que se suministra biomasa a un tanque de reacción, y las condiciones de reacción con respecto […]

Procedimiento de pirólisis rápida de partículas orgánicas de biomasa con inyección a contracorriente de gases calientes, del 11 de Marzo de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de pirólisis rápida de partículas orgánicas de biomasa, caracterizado por que se implementa por medio de un reactor de pirólisis […]

Proceso mejorado de pirólisis rápida catalítica con eliminación de impurezas, del 29 de Enero de 2020, de Anellotech, Inc: Proceso mejorado de pirólisis rápida catalítica comprendiendo las etapas de: a) tratamiento de biomasa que contiene componentes de metales alcalinos y alcalinotérreos […]

Procedimiento de pirólisis con molienda de materia prima carbonosa particulada, del 15 de Enero de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un procedimiento de procesamiento de materia prima carbonosa particulada para la producción de petróleo, comprendiendo la materia prima […]

Sistema de pirólisis catalítica de biomasa, del 1 de Enero de 2020, de RESEARCH TRIANGLE INSTITUTE: Un sistema de pirólisis catalítica de biomasa que comprende: un reactor destinado a combinar una biomasa con un catalizador en […]

Mejoramiento catalítico de vapores pirolíticos, del 1 de Enero de 2020, de Valmet Technologies Oy: Un método para producir condensado crudo a partir de material pirolizable, comprendiendo el método: - quemar combustible en una caldera de lecho fluidizado, produciendo […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]