Aleación de magnesio resistente a la termofluencia.

Aleación de magnesio que consiste en los siguientes componentes,

en función del peso total de la aleación:

del 1 al 9 % en peso de aluminio,

del 0,5 al 5 % en peso de bario,

del 0,5 al 5 % en peso de calcio,

opcionalmente estaño, litio, itrio, neodimio, cerio y/o praseodimio en cantidades de hasta el 7 % en peso respectivamente, y magnesio e impurezas inevitables generadas en la producción como resto.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09168253.

Solicitante: Helmholtz-Zentrum Geesthacht Zentrum für Material- und Küstenforschung GmbH.

Nacionalidad solicitante: Alemania.

Dirección: MAX-PLANCK-STRASSE 1 21502 GEESTHACHT ALEMANIA.

Inventor/es: HORT,NORBERT, KAINER,KARL ULRICH, DIERINGA,HAJO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C23/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 23/00 Aleaciones basadas en magnesio. › con aluminio como constituyente que sigue al que está en mayor proporción.

PDF original: ES-2548582_T3.pdf

Descripción:

Aleación de magnesio resistente a la termofluencia

La presente invención se refiere a una aleación de magnesio resistente a la termofluencia.

Las aleaciones de metal que contienen magnesio se usan ampliamente en la industria del automovilismo, la industria eléctrica, la industria aeroespacial y en muchos otros campos diferentes de la tecnología. A este respecto, en particular, son ventajosas aquellas aleaciones que son resistentes a la termofluencia a altas temperaturas y, por lo tanto, se pueden aplicar en entornos a altas temperaturas.

Ya se han desarrollado y normalizado diferentes aleaciones de magnesio, tales como la aleación de magnesio JIS H 5203 (MC1-MC10) y JIS H 5303 (MDC1A, MDC1B). También es bien conocida la aleación A desarrollada por la empresa "Dow Chemical" que tiene la composición Mg-4 % de AI-2 % de RE (RE=elementos de tierras raras).

Sin embargo, dichas aleaciones de magnesio resistentes al calor difícilmente pueden aplicarse en colada en molde, donde se tiene que llevar a cabo un enfriamiento rápido después de formar el objeto de metal.

El documento DE 44 46 898 A1 da a conocer una aleación de magnesio resistente a la termofluencia que contiene del 1,5 al 10 % en peso de aluminio (Al), menos del 2 % en peso de elementos de tierras raras (RE), del 0,25 al

5.5 % en peso de calcio (Ca) y magnesio como resto. Adicionalmente, la aleación puede contener del 0,2 al

2.5 % en peso de cobre y/o cinc.

Sin embargo, los elementos de tierras raras contenidos en dichas aleaciones incrementan el coste de la aleación.

El documento DE 22 01 460 A1 también da a conocer aleaciones de magnesio resistentes a la termofluencia con un contenido de aluminio y opcionalmente un elemento adicional seleccionado de calcio, circonio, titanio, silicio, estroncio, itrio, cerio o bario. No se da a conocer una combinación de bario y calcio como elemento adicional.

El documento EP 1 553 195 A1 también da a conocer aleaciones de magnesio resistentes a la termofluencia con un contenido de cinc, manganeso, estroncio y al menos un elemento adicional seleccionado de antimonio y calcio que se añaden a la aleación AZ91 como agente de afino del grano.

Por consiguiente, el problema que subyace a la presente invención es proporcionar una aleación de magnesio que supere las desventajas mencionadas anteriormente y que tenga una resistencia a la termofluencia más alta.

Este problema se soluciona mediante una aleación de metal que contiene magnesio o una aleación de magnesio que consiste en, en función del peso total de la aleación, del 1 al 9 % en peso de aluminio (Al), del 0,5 al

5 % en peso de bario (Ba), del 0,5 al 5 % en peso de calcio (Ca), opcionalmente estaño, litio, itrio, neodimio, cerio y/o praseodimio en cantidades de hasta el 7 % en peso respectivamente y magnesio, así como impurezas inevitables generadas en la producción como resto. Las impurezas inevitables generadas en la producción están presentes preferentemente en una cantidad total de no más del 2 % en peso, en función del peso total de la aleación. La cantidad de aluminio es preferentemente del 2 al 7 % en peso, más preferentemente del 3 al

6 % en peso. La cantidad de bario es preferentemente del 1 al 4 % en peso, más preferentemente del 1,5 al 3 % en peso. La cantidad de calcio es preferentemente del 1 al 4 % en peso, preferentemente del 1,5 al

3 % en peso.

La aleación de magnesio según la presente invención se puede aplicar en áreas diferentes; la aleación de magnesio inventiva se aplica preferentemente para la producción de componentes de automóviles, embarcaciones y/o aeronaves, más preferentemente para la producción de trenes de potencia o componentes de los mismos.

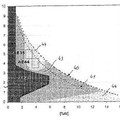

En lo que sigue, la invención se ilustra en más detalle haciendo referencia a la figura. La figura 1 muestra la deformación por termofluencia dependiente del tiempo con una tensión aplicada de 80 MPa y una temperatura de 200°C de dos aleaciones de magnesio inventivas (aleaciones ABC) con un contenido de aproximadamente el

4 % en peso de aluminio, aproximadamente el 2 % en peso de bario y aproximadamente el 1 % en peso de calcio (ABC421) o aproximadamente el 4 % en peso de aluminio, aproximadamente el 2 % en peso de bario y aproximadamente el 2 % en peso de calcio (ABC422) en comparación con la aleación AE42 convencional, en la que E quiere decir elemento de tierras raras, o una aleación denominada MRI230D de la empresa Dead Sea Magnesium que comprende elementos de tierras raras además de aluminio y calcio.

Las aleaciones según la presente invención muestran una deformación por termofluencia notablemente más baja que las respectivas aleaciones comparativas. En consecuencia, mientras se mantiene constante la tensión, uno bien puede incrementar la temperatura o bien cargar el componente durante un tiempo notablemente más largo.

Reivindicaciones:

1. Aleación de magnesio que consiste en los siguientes componentes, en función del peso total de la aleación: del 1 al 9 % en peso de aluminio,

del 0,5 al 5 % en peso de bario,

5 del 0,5 al 5 % en peso de calcio,

opcionalmente estaño, litio, itrio, neodimio, cerio y/o praseodimio en cantidades de hasta el 7 % en peso respectivamente, y magnesio e impurezas inevitables generadas en la producción como resto.

2. Aleación de magnesio de acuerdo con la reivindicación 1, caracterizada por que la cantidad de aluminio es del 2 al 7 % en peso, preferentemente del 3 al 6 % en peso.

10 3. Aleación de magnesio de acuerdo con una de las reivindicaciones 1 o 2, caracterizada por que la cantidad de

bario es del 1 al 4 % en peso, preferentemente del 1,5 al 3 % en peso.

4. Aleación de magnesio de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizada por que la cantidad de calcio es del 1 al 4 % en peso, preferentemente del 1,5 al 3 % en peso.

5. Uso de una aleación de magnesio según cualquiera de las reivindicaciones 1 a 4 para la fabricación de

15 componentes de automóviles, embarcaciones y/o aeronaves.

6. Uso de una aleación de magnesio según cualquiera de las reivindicaciones 1 a 4 para la fabricación de trenes de potencia o componentes de los mismos.

Patentes similares o relacionadas:

Artículo pozo adentro corrosible, del 25 de Marzo de 2020, de MAGNESIUM ELEKTRON LIMITED: Un artículo pozo adentro corrosible que comprende una aleación de magnesio, la aleación de magnesio comprende:

(a) 0,01-10% en peso de uno o más de Ni, Co, Ir, Au, Pd o Cu,

[…]

Artículo pozo adentro corrosible, del 25 de Marzo de 2020, de MAGNESIUM ELEKTRON LIMITED: Un artículo pozo adentro corrosible que comprende una aleación de magnesio, la aleación de magnesio comprende:

(a) 0,01-10% en peso de uno o más de Ni, Co, Ir, Au, Pd o Cu,

[…]

Aleación de magnesio resistente al calor, del 18 de Marzo de 2020, de Kurimoto, Ltd: Una aleación de magnesio que consiste en porcentaje atómico en: 5,7 en % o más y 8,6 en % o menos de Al; 0,6 en % o más y 1,5 en % o […]

Método de fabricación de una aleación a base de magnesio para alta temperatura, del 23 de Enero de 2019, de Korea Institute Of Industrial Technology: Un metodo para la fabricacion de una aleacion a base de magnesio para alta temperatura, comprendiendo el metodo: - fundir magnesio (Mg) o una aleacion de magnesio en […]

Aplicación de aleación intermedia de aluminio-circonio-titanio-carbono en el procedimiento de deformación de magnesio y aleaciones de magnesio, del 17 de Noviembre de 2015, de SHENZHEN SUN XING LIGHT ALLOYS MATERIALS CO., LTD: El uso de aleación intermedia de aluminio-circonio-titanio-carbono en el procedimiento de forjado de magnesio y aleaciones de magnesio, caracterizado porque la aleación […]

Aplicación de aleación intermedia de aluminio-circonio-titanio-carbono en el procedimiento de deformación de magnesio y aleaciones de magnesio, del 17 de Noviembre de 2015, de SHENZHEN SUN XING LIGHT ALLOYS MATERIALS CO., LTD: El uso de aleación intermedia de aluminio-circonio-titanio-carbono en el procedimiento de forjado de magnesio y aleaciones de magnesio, caracterizado porque la aleación […]

Método para la fabricación pulvimetalúrgica de imanes, del 20 de Agosto de 2015, de UNIVERSIDAD DE SEVILLA: La presente patente tiene por objeto presentar un nuevo método para la fabricación pulvimetalúrgica de imanes (aplicable especialmente a la fabricación de imanes que contienen […]

Método para la fabricación pulvimetalúrgica de imanes, del 20 de Agosto de 2015, de UNIVERSIDAD DE SEVILLA: La presente patente tiene por objeto presentar un nuevo método para la fabricación pulvimetalúrgica de imanes (aplicable especialmente a la fabricación de imanes que contienen […]

Aleación basada en magnesio-aluminio con refinador de grano, del 26 de Septiembre de 2013, de Helmholtz-Zentrum Geesthacht Zentrum für Material- und Küstenforschung GmbH: Un refinador de grano para usar en una aleación de magnesio-aluminio, que tiene la fórmula química: Mg100-x-y-zAlxCyRz en la que R es un elemento […]

Una combinación de un proceso de fundición y composiciones de aleación que resultan en partes fundidas con combinación superior de propiedades de fluencia lenta de temperatura elevada, ductilidad y rendimiento de corrosión, del 3 de Mayo de 2012, de MAGONTEC GMBH: Un proceso para fundir una aleación de magnesio que consiste en

2,0 - 6,00% en peso de aluminio,

3,00 - 8,00% en peso de metales de tierras raras (metales RE),

siendo […]

Una combinación de un proceso de fundición y composiciones de aleación que resultan en partes fundidas con combinación superior de propiedades de fluencia lenta de temperatura elevada, ductilidad y rendimiento de corrosión, del 3 de Mayo de 2012, de MAGONTEC GMBH: Un proceso para fundir una aleación de magnesio que consiste en

2,0 - 6,00% en peso de aluminio,

3,00 - 8,00% en peso de metales de tierras raras (metales RE),

siendo […]