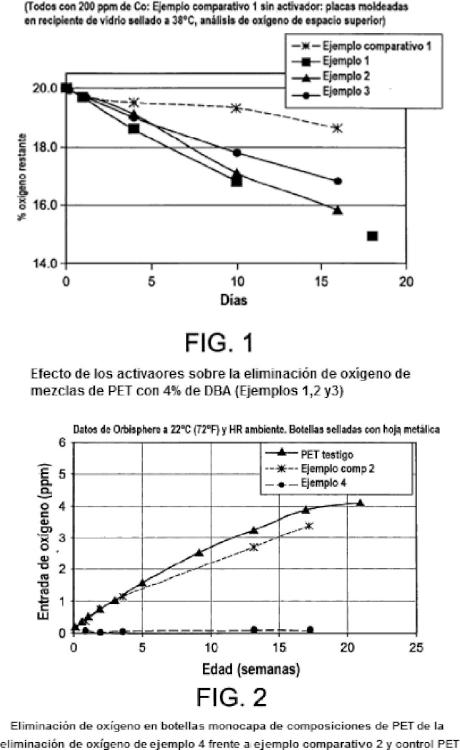

Composiciones activadas para la eliminación del oxígeno en envases plásticos.

Una composición que comprende:

a) un polímero base de poliéster;

b) al menos un compuesto orgánico oxidable no polimérico seleccionado del grupo que consiste en: un compuesto de fórmula (I) o (II):**Fórmula**

en donde ,

Ar es arilo o heteroarilo;

X es**Fórmula**

Y es alquileno, cicloalquileno, o arileno;

R1 y R2 son cada uno independientemente H o alquilo;

R3 y R4 son cada uno independientemente H, alquilo, cicloalquilo, arilo, o aralquilo;

R5 es alquilo, cicloalquilo, o arilo;

Z y Z' son cada uno independientemente H, alquilo, cicloalquilo, arilo, o aralquilo; y

n y p son cada uno independientemente 0, 1, 2, 3, 4, ó 5;

y un compuesto de fórmula III o IV:~**Fórmula**

en donde,

Ar es un resto de o-, m-, o resto de p-fenileno, un resto de fenileno sustituido, o un resto de naftaleno; R11 y R12 se seleccionan independientemente del grupo que consiste en: hidrógeno, alquilo, alquenilo, y arilo;

X es O, ó -(CH2)n-;

n ≥ 0, 1, ó 2; y

p ≥ 0, 1, ó 2;

c) al menos un metal de transición en un estado de oxidación positivo, estando dicho metal presente en la composición en una cantidad de 10 a 400 ppm; y

d) al menos un compuesto activador seleccionado de entre el grupo que consiste en:

(i) un ionómero de poliéster que contiene un resto de sulfoisoftalato,

(ii) un derivado de poliol, y

(iii) una N-hidroxiimida,

en el que el al menos un compuesto orgánico oxidable no polimérico está presente en una cantidad de 0,10 a 10 por ciento en peso de la composición, y en donde el al menos un compuesto activador está presente en una cantidad de 0,01 a 5 por ciento en peso de la composición.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2012/034235.

Solicitante: GRAHAM PACKAGING COMPANY, L.P..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2401 PLEASANT VALLEY ROAD YORK, PA 17402 ESTADOS UNIDOS DE AMERICA.

Inventor/es: LYNCH, BRIAN A., AKKAPEDDI,MURALI,K, ZHONG,YANG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08K5/06 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08K UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOSICION (colorantes, pinturas, pulimentos, resinas naturales, adhesivos C09). › C08K 5/00 Utilización de ingredientes orgánicos. › Eteres; Acetales; Cetales; Ortoésteres.

- C08K5/098 C08K 5/00 […] › Sales metálicas de ácidos carboxílicos.

- C08K5/10 C08K 5/00 […] › Esteres; Eter-ésteres.

- C08K5/20 C08K 5/00 […] › Amidas de ácido carboxílico.

- C08L67/02 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 67/00 Composiciones de poliésteres obtenidos por reacciones que forman un éster carboxílico unido en la cadena principal (de poliéster-amidas C08L 77/12; de poliéster-imidas C08L 79/08 ); Composiciones de los derivados de tales polímeros. › Poliésteres derivados de ácidos dicarboxílicos y compuestos dihidroxi (C08L 67/06 tiene prioridad).

PDF original: ES-2552753_T3.pdf

Patentes similares o relacionadas:

Auxiliar de prensado para la metalurgia en polvo, del 29 de Enero de 2020, de GKN Sinter Metals Engineering GmbH: Auxiliar de prensado para la pulvimetalurgia que comprende al menos una amida de un ácido carboxílico con 18 a 22 átomos de C y cera montana.

Espuma polimérica, del 22 de Enero de 2020, de CLARIANT INTERNATIONAL LTD.: Un artículo polimérico espumado que tiene un contenido de celdillas cerradas de más de 92 %, determinado por picnometría de gases de acuerdo con la norma DIN […]

Materiales de moldeo termoplásticos a base de copolímeros vinilaromáticos para la impresión 3D, del 8 de Enero de 2020, de INEOS Styrolution Group GmbH: Material de moldeo termoplástico para la impresión 3D que contiene una mezcla de los componentes A, B1, B2 y C: A: del 92,9 al 98,59 % en peso de al menos un polímero […]

Producción de espumas de poliuretano que contienen polioles a base de poliolefina, del 1 de Enero de 2020, de Evonik Operations GmbH: Procedimiento para la producción de espumas de poliuretano con una densidad < 100 kg/m3 mediante reacción de uno o varios componentes de poliol con uno o varios componentes […]

Capuchones o cierres fabricados con una composición de resina que comprende polietileno, del 9 de Octubre de 2019, de TOTAL RESEARCH & TECHNOLOGY FELUY: Capuchón o cierre fabricado con una composición de resina que comprende: - al menos un polietileno que tiene una densidad de al menos 0,940 g/cm3 cuando se […]

Composición aditiva, que puede utilizarse para controlar las propiedades de espuma en la producción de espumas blandas de poliuretano, que contienen polioles a base de materias primas renovables, del 11 de Septiembre de 2019, de Evonik Operations GmbH: Composición aditiva, adecuada como aditivo para controlar las propiedades de espuma de espumas de poliuretano, caracterizada porque la composición […]

Amida grasa a base de lactama o de aminoácido y su utilización como organogelificante, del 21 de Agosto de 2019, de ARKEMA FRANCE: Amida grasa, caracterizada por que está constituida a base de: a) una diamina primaria seleccionada entre diaminas aromáticas, cicloalifáticas o alifáticas lineales de C2 […]

Composición de aditivo de diamida grasa pre-concentrada y pre-activada en un diluyente reactivo, del 10 de Julio de 2019, de ARKEMA FRANCE: Composición de aditivo reológico basado en diamida de ácido graso, caracterizada por que ya está pre-activada y pre-concentrada en diamida de ácido graso y por que comprende: […]