Aceros para resortes de alta resistencia con excelente trabajabilidad en frío y estabilidad de la calidad.

Un acero para resortes de alta resistencia con excelente trabajabilidad en frío y estabilidad de la calidad,

que consiste en:

0,35 a 0,65 por ciento en masa de C,

1,4 a 2,5 por ciento en masa de Si,

0,1 a 1,0 por ciento en masa de Mn,

0,2 a 2,0 por ciento en masa de Cr,

0,1 a 1,0 por ciento en masa de Ni,

0,1 a 1,0 por ciento en masa de Cu,

0,020 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de P,

0,020 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de S,

0,006 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de N,

0,1 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de Al,

en el que Wp(Fe) y W(C) satisfacen la siguiente condición: Wp(Fe) >5 x W (C), en el que Wp(Fe) es el contenido de Fe en porcentaje en masa que constituye precipitados que contienen hierro en el acero; y W(C) es el contenido de carbono en porcentaje en masa del acero, opcionalmente al menos uno seleccionado del grupo que consiste en:

0,02 a 0,1 por ciento en masa de Ti,

0,02 a 0,3 por ciento en masa de V, y

0,003 a 0,1 por ciento en masa de Nb,

en el que Wp(M) y W(M) satisfacen la siguiente condición: Wp(M) >0,5 x W(M), en el que Wp(M) es el contenido total de Ti, V y Nb en porcentaje en masa que constituyen los precipitados que contienen (Ti,V,Nb) en el acero; y W(M) es el contenido total de Ti, V y Nb en porcentaje en masa del acero; y/u opcionalmente al menos uno de 0,1 a 0,5 por ciento en masa de Mo y

0,0003 a 0,001 por ciento en masa de B,

siendo el resto hierro e impurezas inevitables.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06003428.

Solicitante: KABUSHIKI KAISHA KOBE SEIKO SHO.

Nacionalidad solicitante: Japón.

Dirección: 10-26, WAKINOHAMA-CHO 2-CHOME, CHUO-KU KOBE-SHI, HYOGO 651-8585 JAPON.

Inventor/es: YOSHIHARA,NAO, KOCHI,Takuya , YAGUCHI,Hiroshi.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D9/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para alambres; para bandas metálicas.

- C22C38/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

- C22C38/04 C22C […] › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen manganeso.

- C22C38/06 C22C 38/00 […] › que contienen aluminio.

- C22C38/34 C22C 38/00 […] › con más de 1,5% en peso de silicio.

- C22C38/42 C22C 38/00 […] › con cobre.

- C22C38/44 C22C 38/00 […] › con molibdeno o tungsteno.

- C22C38/46 C22C 38/00 […] › con vanadio.

- C22C38/48 C22C 38/00 […] › con niobio o tántalo.

- C22C38/50 C22C 38/00 […] › con titanio o circonio.

- C22C38/54 C22C 38/00 […] › con boro.

- F16F1/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16F RESORTES; AMORTIGUADORES; MEDIOS PARA AMORTIGUAR LAS VIBRACIONES. › F16F 1/00 Resortes (que funcionan con un fluido F16F 5/00, F16F 9/00). › de acero o hechos de otro material de débil fricción interna (F16F 1/36 tiene prioridad ); Resortes enrollados, torsionados, laminados en anillos o similares, no siendo relevante el materal del resorte.

PDF original: ES-2548854_T3.pdf

Fragmento de la descripción:

Aceros para resortes de alta resistencia con excelente trabajabilidad en frío y estabilidad de la calidad

La presente invención se refiere a aceros para resortes de alta resistencia con excelente trabajabilidad en frío y estabilidad de la calidad. Más específicamente, se refiere a aceros para resortes de alta resistencia que tienen excelente trabajabilidad en frío y calidad altamente estable después del templado/revenido en la fabricación de resortes. Los aceros para resortes de acuerdo con la presente invención pueden usarse en fabricación de piezas de acero en diversos campos tal como los campos de máquinas de transporte tales como automóviles y barcos, y de máquinas industriales. Los aceros para resortes se describirán tomando piezas de automóviles como un ejemplo representativo de aplicación.

Hay una demanda de alta resistencia en materiales de acero que constituyen piezas de automóviles tal como resortes de válvula y resortes de suspensión acompañados de la demanda de reducción de tamaño y espesor de piezas de automóviles con el fin de reducir los pesos de los automóviles. Las altas resistencias de materiales de acero se consiguen generalmente incrementando los contenidos de elementos de aleación. Tales contenidos incrementados de elementos de aleación, sin embargo, reducen la trabajabilidad en la fabricación de resortes. Se muestran procesos generales de fabricación de resortes más adelante. Los contenidos incrementados de elementos de aleación de materiales de acero pueden a menudo dar pie a la rotura durante procesos de trefilado y escarpado para ajustar el diámetro de cable y/o retirar defectos superficiales (posteriormente en este documento estos procesos se denominan "procesos de pre-trabajado" en contraste con un proceso de espiralización de resortes.

<Fabricación de resortes espiralizados por calor>

Un acero para resortes se somete secuencialmente a un proceso de decapado y revestimiento, un proceso de trefilado y escarpado, un proceso de calentamiento, un proceso de espiralización en caliente, un proceso de templado, un proceso de revenido, un proceso de pretensado y granallado, y un proceso de revestimiento (pintura) , produciéndose de esta manera un producto de resorte.

<Fabricación de resortes espiralizados en frío>

Un acero para resortes se somete secuencialmente a un proceso de decapado y revestimiento, un proceso de trefilado y escarpado, un proceso de calentamiento, un proceso de templado, un proceso de revenido, un proceso de espiralización en frío, un proceso de recocido, un proceso de pretensado y granallado, y un proceso de revestimiento (pintura) , produciéndose de esta manera un producto de resorte.

Como posibles soluciones a estos problemas, la publicación de patente japonesa abierta a inspección pública (no examinada) (JP-A) nº 2004-263247, por ejemplo, divulga una técnica para prevenir la rotura durante un proceso de trefilado controlando los contenidos de elementos de aleación para controlar así la dureza de un acero laminado. El documento JP-A nº 06-184697 divulga una técnica para asegurar la trabajabilidad en frío controlando la segregación de componentes de un acero.

Las piezas de resorte para uso en automóviles son piezas importantes desde el punto de vista de la seguridad y deben mantener una alta calidad durante un largo tiempo para evitar daños, tales como el desconchado. Para 45 satisfacer este requisito, los aceros para resortes deben mantener excelentes propiedades incluso después del templado/revenido en la fabricación de resortes. En las técnicas convencionales, sin embargo, la estabilidad de la calidad después del templado/revenido no es lo suficientemente considerada, aunque se consideran mejoras en la procesabilidad en el trefilado.

En estas circunstancias, un objeto de la presente invención es proporcionar aceros para resortes de alta resistencia que exhiban excelente trabajabilidad en frío durante los procesos de pre-trabajado (trabajado en frío) tales como trefilado y escarpado en la fabricación de resortes y muestren de manera estable excelentes propiedades después del templado/revenido.

El aspecto de la presente invención reside por lo tanto en un acero para resortes de alta resistencia con excelente trabajabilidad en frío y estabilidad de la calidad, que consiste en:

0, 35 a 0, 65 por ciento en masa de C, 1, 4 a 2, 5 por ciento en masa de Si, 0, 1 a 1, 0 por ciento en masa de Mn, 0, 2 a 2, 0 por ciento en masa de Cr, 0, 1 a 1, 0 por ciento en masa de Ni, 0, 1 a 1, 0 por ciento en masa de Cu, 0, 020 por ciento en masa o menos (excluyendo el 0 por ciento en masa) de P,

0, 020 por ciento en masa o menos (excluyendo el 0 por ciento en masa) de S, 0, 006 por ciento en masa o menos (excluyendo el 0 por ciento en masa) de N, y

0, 1 por ciento en masa o menos (excluyendo el 0 por ciento en masa) de Al, en el que Wp (Fe) y W (C) satisfacen la siguiente condición: Wp (Fe) > 5 x W (C) , en la que Wp (Fe) es el contenido de Fe (porcentaje en masa) que constituye los precipitados que contienen Fe en el acero; y W (C) es el contenido de carbono (porcentaje en masa) del acero, opcionalmente al menos uno seleccionado del grupo que consiste en: 0, 02 a 0, 1 por ciento en masa de Ti, 0, 02 a 0, 3 por ciento en masa de V, y 0, 003 a 0, 1 por ciento en masa de Nb, en el que Wp (M) y W (M) satisfacen la siguiente condición: Wp (M) >0, 5x W (M) , en la que Wp (M) es el contenido total de Ti, V y Nb (porcentaje en masa) que constituyen los precipitados que contienen (Ti, V, Nb) en el acero; y W (M) es el contenido total de Ti, V y Nb (porcentaje en masa) del acero, opcionalmente al menos uno de 0, 1 a 0, 5 por ciento en masa de Mo y 0, 0003 a 0, 001 por ciento en masa de B, siendo el resto hierro e impurezas inevitables.

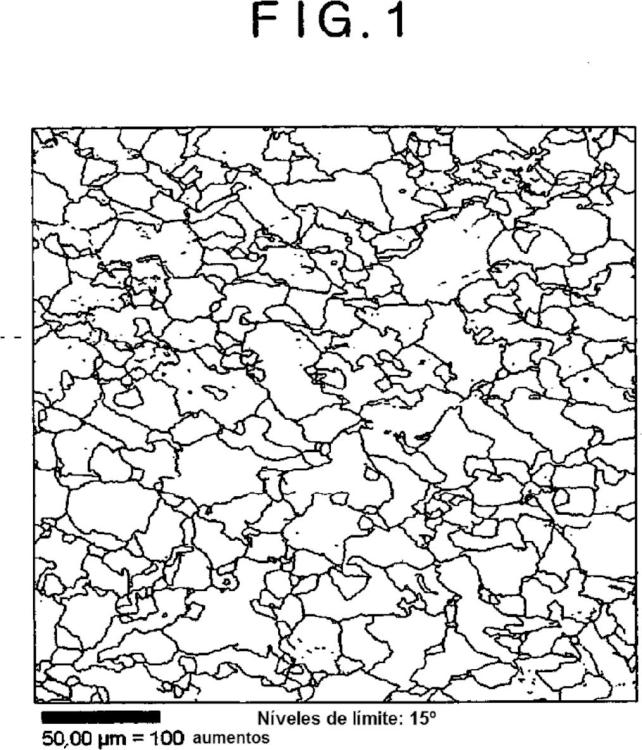

En el acero para resortes de alta resistencia de acuerdo con el aspecto de la presente invención, los granos de cristal Fe-bcc en una estructura metalográfica tienen preferentemente un tamaño de grano medio Dmed de 20 µm o menos y un tamaño máximo de grano Dmax de 80 µm o menos.

Los aceros para resortes de acuerdo con el aspecto de la presente invención pueden producir eficientemente, por ejemplo, piezas de resorte para automóviles que presentan propiedades estables durante un largo tiempo sin rotura durante los procesos de fabricación.

Se harán evidentes objetos, características y ventajas adicionales de la presente invención a partir de la siguiente descripción de las realizaciones preferidas con referencia a los dibujos adjuntos.

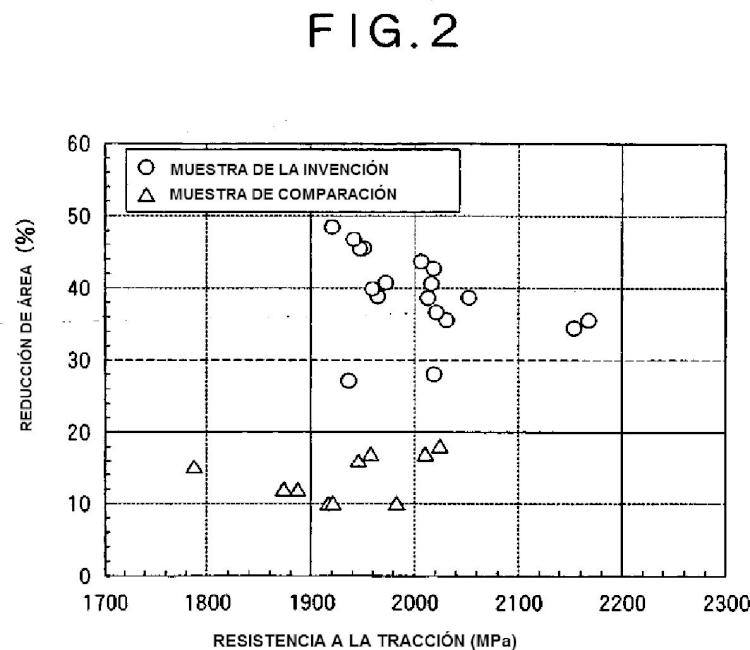

La FIG. 1 muestra un ejemplo de un plano de límites de grano de un acero de acuerdo con la presente invención analizado por SEM/EBSP; y la FIG. 2 es un gráfico que muestra la relación entre la resistencia a la tracción y la reducción de área en los ejemplos.

Los presentes inventores hicieron intensivas investigaciones para proporcionar aceros para resortes de alta resistencia que presentan excelente trabajabilidad en frío en procesos de pre-trabajado (trabajado en frío) tal como trefilado y escarpado y tienen propiedades estables incluso después del templado/revenido en la fabricación de resortes.

Los inventores hicieron inicialmente investigaciones detalladas sobre la relación entre las propiedades de aceros en procesos de pre-trabajado y las de después del templado/revenido en la fabricación de resortes. Se halló que, cuando ocurren microdefectos (también llamados defectos inducidos por el trabajado) tal como fisuraciones en los aceros, durante los procesos de pre-trabajado e incluso aunque los microdefectos no conduzcan a la rotura, los microdefectos pueden dar pie a propiedades deterioradas de los materiales de acero después del templado/revenido y pueden conducir a una fractura temprana de los productos, y esta tendencia aumenta marcadamente con las resistencias crecientes de los materiales de acero.

Los inventores siguieron investigando sobre los microdefectos y hallaron que los aceros laminados (aceros para resortes) se controlan generalmente para que tengan una estructura metalográfica como una mezcla de ferrita y perlita para mejor trabajabilidad y se evita que tengan estructuras superenfriadas tales como martensita y bainita que causan fractura, pero incluso cuando se controla la estructura metalográfica para que sea una estructura sustancialmente en dos fases, incluyendo ferrita y perlita, pueden ocurrir microdefectos durante el pre-trabajado.

En consecuencia, realizaron investigaciones adicionales sobre las causas de los microdefectos y hallaron que tales aceros para resortes de alta resistencia comprenden cantidades relativamente grandes de elementos de aleación tal como se ha descrito anteriormente, y tales elementos de aleación... [Seguir leyendo]

Reivindicaciones:

1. Un acero para resortes de alta resistencia con excelente trabajabilidad en frío y estabilidad de la calidad, que consiste en:

0, 35 a 0, 65 por ciento en masa de C, 1, 4 a 2, 5 por ciento en masa de Si, 0, 1 a 1, 0 por ciento en masa de Mn, 0, 2 a 2, 0 por ciento en masa de Cr,

0, 1 a 1, 0 por ciento en masa de Ni, 0, 1 a 1, 0 por ciento en masa de Cu, 0, 020 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de P, 0, 020 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de S, 0, 006 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de N,

0, 1 por ciento en masa o menos, excluyendo el 0 por ciento en masa, de Al,

en el que Wp (Fe) y W (C) satisfacen la siguiente condición: Wp (Fe) > 5 x W (C) , en el que Wp (Fe) es el contenido de Fe en porcentaje en masa que constituye precipitados que contienen hierro en el acero; y W (C) es el contenido de carbono en porcentaje en masa del acero, opcionalmente al menos uno seleccionado del grupo que consiste en:

0, 02 a 0, 1 por ciento en masa de Ti, 0, 02 a 0, 3 por ciento en masa de V, y 0, 003 a 0, 1 por ciento en masa de Nb,

en el que Wp (M) y W (M) satisfacen la siguiente condición: Wp (M) > 0, 5 x W (M) , en el que Wp (M) es el contenido total de Ti, V y Nb en porcentaje en masa que constituyen los precipitados que contienen (Ti, V, Nb) en el acero; y W (M) es el contenido total de Ti, V y Nb en porcentaje en masa del acero; y/u opcionalmente al menos uno de 0, 1 a 0, 5 por ciento en masa de Mo y 30 0, 0003 a 0, 001 por ciento en masa de B,

siendo el resto hierro e impurezas inevitables.

2. El acero para resortes de alta resistencia de la reivindicación 1, en el que los granos de cristal Fe-bcc en una estructura metalográfica tienen un tamaño de grano medio Dmed de 20 µm o menos y un tamaño de grano máximo Dmax de 80 µm o menos.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Material de acero y tubo de acero para pozos de petróleo, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de acero que comprende una composición química que consiste en, en % en masa, C: más de 0,45 a 0,65 %, Si: 0,10 a 1,0 […]

Acero inoxidable de doble fase, del 13 de Mayo de 2020, de ATI Properties LLC: Un acero inoxidable ferrítico-martensítico de doble fase que consiste, en peso, en: del 11,5 % a 12 % de cromo; del 0,8 % al 1,5 % de manganeso; […]

Lámina de acero con alto contenido de carbono y método de fabricación de la misma, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero con alto contenido de carbono, que comprende: una composición química representada por, en % en masa: C: de 0.30% a […]