ACERO PARA MUELLES DE ALTA RESISTENCIA EXCELENTE EN RESISTENCIA A LA FRACTURA POR FRAGILIDAD Y MÉTODO DE PRODUCIR EL MISMO.

Un acero para muelles de alta resistencia superior en resistencia a la fractura por fragilidad,

que comprende los siguientes componentes químicos en % en masa: C: 0,4-0,6%; Si: 1,4-3,0%; Mn: 0,1-1,0%; Cr: 0,2-2,5%; P: 0,025% o menos; S: 0,025% o menos; N: 0,006% o menos; Al: 0,1% o menos; 0: 0,0030% o menos; opcionalmente uno o más elementos seleccionados del grupo que consiste en: Mg: 100 ppm o menos; Ca: 100 ppm o menos; y REM: 1,5 ppm o menos; opcionalmente uno o dos elementos seleccionados de: B: 100 ppm o menos: y Mo: 1,0% o menos; opcionalmente uno o dos elementos seleccionados de: Ni: 1.0% o menos; y Cu: 1,0% o menos; opcionalmente uno o más elementos seleccionados del grupo que consiste en: V: 0,3% o menos; Ti: 0,1% o menos; Nb: 0,1% o menos; y Zr: 0,1% o menos; siendo el resto Fe e impurezas inevitables, en el que la cantidad del soluto C es del 0,15% o menos, la cantidad del Cr contenido como un precipitado que contiene Cr es del 0,10% o menos, un valor TS representado por la siguiente ecuación es del 24,8% o menos, y el diámetro de grano de pre-austerita es de 10 μm o menos, y en el que TS = 28,5 * [C] + 4,9 * [Si] + 0,5 * [Mn] + 2,5 * [Cr] + 1,7 * [V] + 3,7 * [Mo]en la que [X] significa el % en masa del elemento X

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2007/050969.

Solicitante: KABUSHIKI KAISHA KOBE SEIKO SHO.

Nacionalidad solicitante: Japón.

Dirección: 10-26, WAKINOHAMA-CHO 2-CHOME, CHUO-KU KOBE-SHI, HYOGO 651-8585 JAPON.

Inventor/es: KOCHI,Takuya , YAGUCHI,Hiroshi , URUSHIHARA,Wataru.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Enero de 2007.

Clasificación Internacional de Patentes:

- C21D8/06A

- C21D9/02 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para resortes.

- C21D9/52 C21D 9/00 […] › para alambres; para bandas metálicas.

- C22C38/00C

- C22C38/04 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen manganeso.

- C22C38/20 C22C 38/00 […] › con cobre.

- C22C38/22 C22C 38/00 […] › con molibdeno o tungsteno.

- C22C38/24 C22C 38/00 […] › con vanadio.

- C22C38/28 C22C 38/00 […] › con titanio o circonio.

- C22C38/34 C22C 38/00 […] › con más de 1,5% en peso de silicio.

- C22C38/42 C22C 38/00 […] › con cobre.

- C22C38/44 C22C 38/00 […] › con molibdeno o tungsteno.

- C22C38/46 C22C 38/00 […] › con vanadio.

- C22C38/50 C22C 38/00 […] › con titanio o circonio.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Acero para muelles de alta resistencia excelente en resistencia a la fractura por fragilidad y método de producir el mismo.

Campo técnico

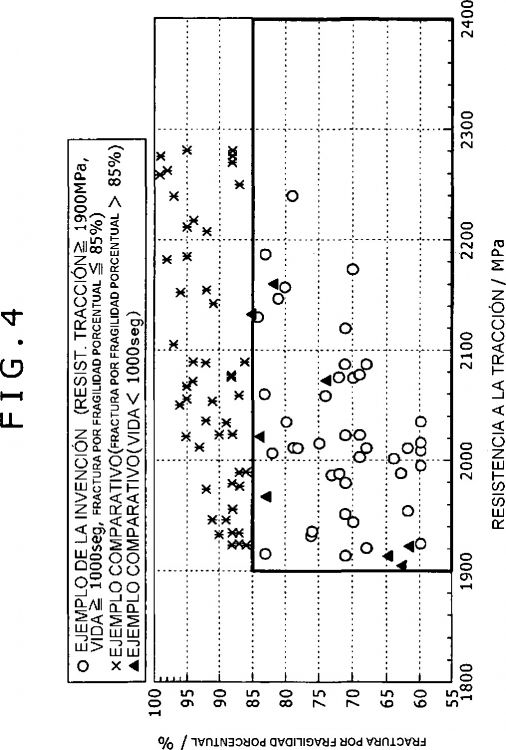

La presente invención se refiere a un acero para muelles que tiene una alta resistencia de 1900 MPa o más y que tiene particularmente una resistencia a la fractura por fragilidad mejorada.

Antecedentes de la técnica

Recientemente, se han conducido activamente desarrollos técnicos para conseguir una gran economía de combustible de automóviles desde el punto de vista de disminuir la carga ambiental. En cuanto al muelle de válvula y el muelle de suspensión que son partes del automóvil, se han realizado estudios acerca de un aumento de la carga de diseño y de la reducción del tamaño. En este sentido, se requiere que el acero para muelles usado tenga una alta resistencia. Sin embargo, de forma general, cuando los materiales metálicos proporcionan altas resistencias, se deteriora su resistencia a la fractura por fragilidad representada como fatiga y fractura retardada. Por lo tanto, para conseguir una alta resistencia, se requiere hacerla compatible con la resistencia a la fractura.

Para cumplir un requisito de este tipo, por ejemplo, la Patente Japonesa en trámite (JP-A) Nº 06-306542 propone un acero para muelles mejorado en resistencia a la fatiga controlando la composición de una inclusión no metálica y en el documento JP-A Nº 10-121201 se propone un acero para muelles de alta resistencia mejorado en la resistencia a la fractura retardada controlando la cantidad de segregación P en los límites del grano de pre-austenita del acero que tiene estructura de martensita. Adicionalmente, en el documento JP-A Nº 2003-306747 se propone un acero para muelles mejorado en la resistencia a la fatiga controlando el residuo γ, en el documento JP-A Nº 2003-213372 se propone un acero para muelles mejorado en la resistencia a la fatiga controlando el tamaño de grano de pre-austenita. En el documento JP-A Nº 2003-105485 se describe un acero para muelles de alta resistencia mejorado en la resistencia a la fractura por fatiga inducida por hidrógeno haciendo la estructura de acero en una estructura lamelar de martensita y ferrita.

El documento JP-A-2002-212665 describe un acero de gran resistencia y gran tenacidad que es adecuado como un material de acero en barra para un perno o un muelle, que contiene, en porcentaje peso, como componentes esenciales: C: del (0,77-0,12 Cr-0,02 Mn)% al 0,8%, Si: <=3,0%, Mn: del 0,2% al 2,0%; Cr: <=3,0% con Cr/Mn<=2,5, P: <=0,01%, S<=0,03%, Al: <=0,1%, y el resto Fe.

El documento JP-A-8-134545 describe una aleación para un muelle en serpentín que tiene una alta resistencia y gran tenacidad que comprende en porcentaje peso: C: 0,58%, Si: 1,39%, Mn: 0,67%; Cr: 0,65%, P: 0,008%, S: 0,008%, Cu: 0,02%, Ni: 0,01%, y el resto Fe. El alambrón se (I) calienta a una velocidad de calentamiento de al menos 50ºC/seg, mantenido a una temperatura de austenización de hasta 1100ºC durante más de 60 segundos, enfriado rápidamente. El alambrón se trata después en caliente a una velocidad de calentamiento de 50ºC/seg. a 400-700ºC y se mantuvo durante más de 60 segundos, se enfrió y se templó rápidamente; (II) se moldeó en un muelle en serpentín, (III) se sometió a un recocido a una temperatura menor que la temperatura de templado del primer tratamiento térmico; y (IV) se trató además en caliente en una región de austenita de hasta 1000ºC durante más de 120 segundos a una velocidad de calentamiento de al menos 30ºC/seg., se enfrió y se templó rápidamente de 300-600ºC.

Descripción de la invención

El acero para muelles usado como el material en partes de seguridad críticas cuya rotura conlleva a un accidente grave, tal como el muelle de válvula y el muelle de suspensión, se requiere que tenga una resistencia a la fractura por fragilidad satisfactoria y estable incluso cuando se fabrica teniendo alta resistencia. Sin embargo, el acero para muelles convencional no ha conseguido aún una resistencia satisfactoria a la fractura cuando se hace alto en resistencia de 1900 MPa o más en términos de resistencia a la tracción.

La presente invención se ha conseguido en vista de las circunstancias mencionadas anteriormente y un objeto de la presente invención es proporcionar un acero para muelles que tenga una alta resistencia de 1900 MPa o más y que es superior en resistencia a la fractura por fragilidad. En algunos casos, la estructura de martensita se aplica como una estructura de metal de un acero de alta resistencia. Sin embargo, cuando el acero se fortalece usando la estructura de martensita, la resistencia a la fractura varía en gran medida dependiendo de las condiciones de trabajo. De forma particular, cuando el hidrógeno se concentra en el acero o el acero tiene una muesca, es apto de que ocurra una fractura por fragilidad a lo largo de los límites de grano de pre-austenita, lo que da como resultado un deterioro repentino de la resistencia a la fractura. En la presente invención, son importantes que los componentes y estructura de un acero para muelles se especifican desde el punto de vista de evitar la fractura por fragilidad representada por la fractura de los límites de grano de pre-austenita para posibilitar una resistencia estable a la fractura independientemente de las condiciones de trabajo mientras que utiliza la estructura de martensita para conseguir una alta resistencia. En este sentido, la presente invención se ha completado.

El acero para muelles de acuerdo con la presente invención se define en la reivindicaciones 1 y comprende los siguientes componentes químicos como componentes esenciales en % en masa, C: 0,4-0,6%, Si: 1,4-3,0%, Mn: 0,1-1,0%, Cr: 0,2-2,5%, P: 0,025% o menos, S: 0,025% o menos, N: 0,006% o menos, Al: 0,1% o menos y O: 0,0030% o menos, siendo el resto Fe e impurezas inevitables, en el que la cantidad de soluto C es del 0,15% o menos, la cantidad de Cr contenido como un precipitado que contiene Cr es del 0,10% o menos, un valor TS (obsérvese que: TS no significa esfuerzo de tracción, el mismo en lo sucesivo) representado por la siguiente ecuación es del 24,8% o más, y el diámetro de grano de pre-austenita es 10 μm o menor: TS = 28,5*[C] +4,9*[Si]+0,5*[Mn]+2,5*[Cr]+1,7*[V]+3,7*[Mo] en la que [X] significa el % en masa del elemento X.

El acero para muelles de acuerdo con la presente invención puede comprender además, como componentes químicos, uno o más elementos seleccionados del grupo A (Mg: 100 ppm o menos, Ca: 100 ppm o menos, REM: 1,5 ppm o menos), grupo B (B: 100 ppm o menos, Mo: 1,0% o menos), grupo C (Ni: 1,0% o menos, Cu: 1,0% o menos) y grupo D (V: 0,3% o menos, Ti: 0,1 % o menos, Nb: 0,1% o menos, Zr: 0,1% o menos).

El método para fabricar el acero para muelles de acuerdo con la presente invención comprende las etapas de someter un acero que tiene los componentes químicos anteriores a un trabajo de plástico de 0,10 o más en esfuerzo real, después de lo que se somete el acero a un tratamiento de revenido que implica calentar el acero hasta una temperatura T1 de 850º a 1100ºC a una velocidad de calentamiento media a 200ºC o mayor de 20 K/s o más y después de enfriar al acero a una temperatura de 200ºC o menor a una velocidad de enfriamiento media de 30 K/s o más, y posteriormente someter el acero a un tratamiento de templado que implica calentar el acero a una temperatura de T2ºC o mayor determinada por la siguiente ecuación a una velocidad de calentamiento media a 300º o mayor de 20 K/s o más y después enfriar el acero hasta una temperatura de 300ºC o menor a un tiempo de residencia t1 a 300ºC o mayor de 240 seg. o menos: T2 = 8*[Si]+47*[Mn]+21*[Cr]+140*[V]+ 169*[Mo]+385 en la que [X] significa el % masa del elemento X.

El acero para muelle de acuerdo con la presente invención tiene una resistencia a la tracción de 1900 MPa o más y tiene no obstante una resistencia estable a la fractura independientemente del entorno de trabajo, de manera que es adecuado como el material de una parte de seguridad crítica y puede contribuir en gran medida a la reducción de la carga ambiental mediante una alta resistencia. Además, el método de fabricación de acuerdo con la presente invención puede fabricar fácilmente el acero de alta resistencia mencionado anteriormente superior en resistencia a la fractura y por tanto superior en productividad.

Breve descripción de los dibujos

La Figura 1 es un diagrama de tratamiento térmico que muestra...

Reivindicaciones:

1. Un acero para muelles de alta resistencia superior en resistencia a la fractura por fragilidad, que comprende los siguientes componentes químicos en % en masa:

C: 0,4-0,6%;

Si: 1,4-3,0%;

Mn: 0,1-1,0%;

Cr: 0,2-2,5%;

P: 0,025% o menos;

S: 0,025% o menos;

N: 0,006% o menos;

Al: 0,1% o menos;

0: 0,0030% o menos;

opcionalmente uno o más elementos seleccionados del grupo que consiste en:

Mg: 100 ppm o menos;

Ca: 100 ppm o menos; y

REM: 1,5 ppm o menos;

opcionalmente uno o dos elementos seleccionados de:

B: 100 ppm o menos: y

Mo: 1,0% o menos;

opcionalmente uno o dos elementos seleccionados de:

Ni: 1.0% o menos; y

Cu: 1,0% o menos;

opcionalmente uno o más elementos seleccionados del grupo que consiste en:

V: 0,3% o menos;

Ti: 0,1% o menos;

Nb: 0,1% o menos; y

Zr: 0,1% o menos;

siendo el resto Fe e impurezas inevitables,

en el que la cantidad del soluto C es del 0,15% o menos, la cantidad del Cr contenido como un precipitado que contiene Cr es del 0,10% o menos, un valor TS representado por la siguiente ecuación es del 24,8% o menos, y el diámetro de grano de pre-austerita es de 10 μm o menos, y

en el que

TS = 28,5 * [C] + 4,9 * [Si] + 0,5 * [Mn] + 2,5 * [Cr] + 1,7 * [V] + 3,7 * [Mo]

en la que [X] significa el % en masa del elemento X.

2. Un método para fabricar un acero para muelles de alta resistencia superior en resistencia a la fractura por fragilidad, que comprende las etapas de:

someter un acero que tiene los componentes químicos descritos en la reivindicación 1 a un trabajo en plástico de 0,10 o más en esfuerzo real;

después de lo que, el acero se somete a un tratamiento de revenido que implica calentar el acero hasta una temperatura T1 de 850º a 1100ºC a una velocidad de calentamiento media a 200ºC o más de 20 K/s o más y enfriar después el acero hasta una temperatura de 200ºC o menor a una velocidad de enfriamiento media de 30 K/s o más; y

someter posteriormente el acero a un tratamiento de templado que implica calentar el acero hasta una temperatura de T2ºC o mayor determinada por la siguiente ecuación a una velocidad de calentamiento media a 300ºC o más de 20 K/s o más y enfriar después el acero hasta una temperatura de 300ºC o menos a un tiempo de residencia t1 a 300ºC o mayor de 240 seg o menos,

en la que

T2 = 8*[Si]+47*[Mn]+21*[Cr]+140*[V]+ 169*[Mo]+385

en la que [X] significa el % en masa del elemento X.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Resorte de alta resistencia, procedimiento de producción del mismo, acero para resorte de alta resistencia, y procedimiento de producción del mismo, del 13 de Mayo de 2020, de MITSUBISHI STEEL MFG. CO., LTD.: Un resorte de alta resistencia que contiene, en % en masa, C: de 0,40 a 0,50%, Si: de 1,00 a 3,00%, Mn: de 0,30 a 1,20%, Ni: de 0,05 a 0,50%, Cr: de 0,35 a 1,50%, Mo: de 0,03 […]

Material de acero y tubo de acero para pozos de petróleo, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de acero que comprende una composición química que consiste en, en % en masa, C: más de 0,45 a 0,65 %, Si: 0,10 a 1,0 […]

Acero inoxidable de doble fase, del 13 de Mayo de 2020, de ATI Properties LLC: Un acero inoxidable ferrítico-martensítico de doble fase que consiste, en peso, en: del 11,5 % a 12 % de cromo; del 0,8 % al 1,5 % de manganeso; […]