ACERO DE BAJA DENSIDAD QUE PRESENTA UN BUEN COMPORTAMIENTO EN LA EMBUTICIÓN.

Chapa ferrítica laminada en caliente de acero cuya composición comprende, expresándose los contenidos en peso: 0,001< C

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/000610.

Solicitante: ARCELORMITTAL FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 1- 5, RUE LUIGI CHERUBINI 93200 SAINT DENIS FRANCIA.

Inventor/es: PERLADE,Astrid, GARAT,Xavier, URIARTE,Jean-Louis, BOUAZIZ,Olivier, DRILLET,Josée.

Fecha de Publicación: .

Fecha Solicitud PCT: 29 de Abril de 2008.

Clasificación Internacional de Patentes:

- C21D8/02B

- C21D8/02B2

- C21D8/02D2

- C21D8/02D6

- C21D8/04B

- C21D8/04B2

- C21D8/04D2

- C21D8/04D6

- C22C38/06 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen aluminio.

- C22C38/14 C22C 38/00 […] › que contienen titanio o circonio.

Clasificación PCT:

- C21D6/00 C […] › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Tratamiento térmico de aleaciones ferrosas.

- C21D8/02 C21D […] › C21D 8/00 Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02). › durante la fabricación de productos planos o de bandas (C21D 8/12 tiene prioridad).

- C21D8/04 C21D 8/00 […] › para producir productos planos o bandas para repujado profundo.

- C22C38/00 C22C […] › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

- C22C38/04 C22C 38/00 […] › que contienen manganeso.

- C22C38/06 C22C 38/00 […] › que contienen aluminio.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356186_T3.pdf

Fragmento de la descripción:

La invención se refiere a una chapa ferrítica de acero laminada en caliente o en frío, con una resistencia superior a los 400 MPa y una densidad inferior a 7,3 aproximadamente, así como a su procedimiento de fabricación. 5

La disminución de la cantidad de CO2 emitida por los vehículos automóviles pasa particularmente por la disminución de peso de los vehículos automóviles. Esta disminución de peso puede ser realizada:

- gracias a un aumento de las características mecánicas de los aceros que constituyen las piezas estructurales o las piezas superficiales, o

- a características mecánicas dadas, gracias a una reducción de la densidad de los aceros. 10

- La primera vía es objeto de numerosas investigaciones, los aceros cuya resistencia mecánica va de 800 MPa a más de 1000 MPa han sido propuestos por la industria siderúrgica. La densidad de estos aceros permanece sin embargo próxima a 7,8, que es la densidad de los aceros convencionales.

- Una segunda vía pasa por la adición de elementos susceptibles de reducir la densidad de los aceros (como los aceros descritos en GB-A-1044801, JP-A-2001-271148 o JP-A-04-056748): La patente EP1485511 describe así 15 aceros que comprenden adiciones de silicio (2-10%) y aluminio (1-10%) de microestructura ferrítica y que contienen igualmente fases carburadas.

Sin embargo, el contenido en silicio relativamente elevado de estos aceros puede plantear en algunos casos problemas de revestimiento y de ductilidad.

Se conocen por otro lado aceros que contienen una adición de aproximadamente un 8% de aluminio: se 20 pueden sin embargo encontrar dificultades en la fabricación de estos aceros, en particular en el laminado en frío. Se pueden igualmente encontrar problemas de arrugado en la embutición de estos aceros. Cuando estos contienen más de un 0,010% C, una precipitación de fases carburadas puede aumentar la fragilidad. La utilización de tales aceros para la fabricación de piezas estructurales es entonces imposible.

El fin de la invención es proponer chapas de acero laminadas en caliente o en frío que presenten 25 simultáneamente:

- una densidad inferior a 7,3 aproximadamente

- una resistencia Rm superior a 400MPa

- un buen comportamiento en la deformación, en particular en el laminado y una excelente resistencia al arrugado, 30

- una buena soldabilidad y un buen revestimiento.

El fin de la invención es igualmente proponer un procedimiento de fabricación compatible con las instalaciones industriales usuales.

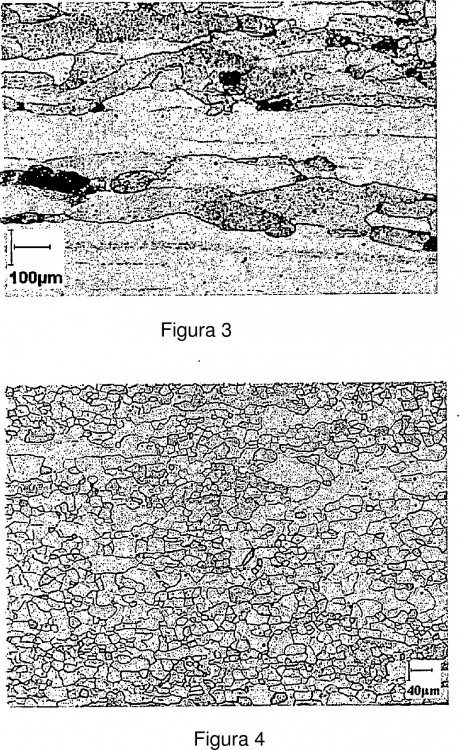

A este respecto, la invención tiene por objeto una chapa ferrítica laminada en caliente de acero cuya composición comprende, expresándose los contenidos en peso: 0,001 < C <0,15%, Mn < 1%, Si < 1,5%, 6% <Al < 35 10%, 0,020% < Ti < 0,5%, S < 0,050%, P < 0,1% y, a título opcional, uno o varios elementos seleccionados entre: Cr < 1%, Mo < 1%, Ni < 1%, Nb < 0,1%, V < 0,2%, B < 0,01%, estando constituido el resto de la composición por hierro e impurezas inevitables resultantes de la elaboración, siendo el tamaño medio de grano de ferrita dIV medido sobre una superficie perpendicular a la dirección transversal con relación al laminado inferior a 100 micrómetros.

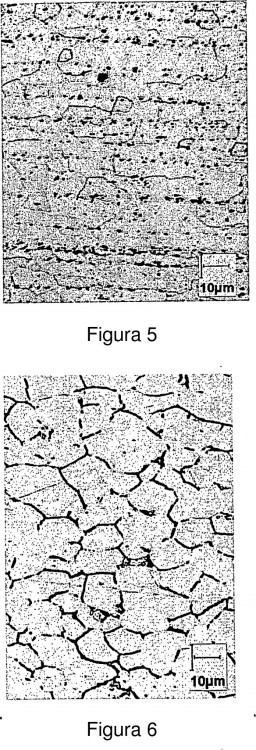

La invención tiene igualmente por objeto una chapa ferrítica laminada en frío y recocida en acero con la 40 composición indicada anteriormente, caracterizada porque su estructura está constituida por ferrita equiaxial cuyo tamaño medio de grano d es inferior a 50 micrómetros, y porque la fracción lineal f de precipitados K intergranulares es inferior al 30%, estando definida la fracción lineal f por:

**(Ver fórmula)**

**(Ver fórmula)**

designando la longitud total de las juntas de grano que comprenden 45

**(Ver fórmula)**

precipitados K con relación a una superficie (S) considerada, designando

la longitud total de las juntas de granos con relación a la superficie (S) considerada.

Según un modo particular, la composición comprende: 0,001% < C < 0,010%, Mn < 0,2%. 50

Según un modo preferido, la composición comprende: 0,010% < C < 0,15%, 0,2% < Mn < 1%.

Preferentemente, la composición comprende: 7,5 % <Al < 10%.

Muy preferentemente, la composición comprende: 7,5% <Al < 8,5%.

El contenido en carbono en solución sólida es preferentemente inferior al 0,005% en peso.

Según un modo preferido, la resistencia de la chapa es superior o igual a 400MPa. 55

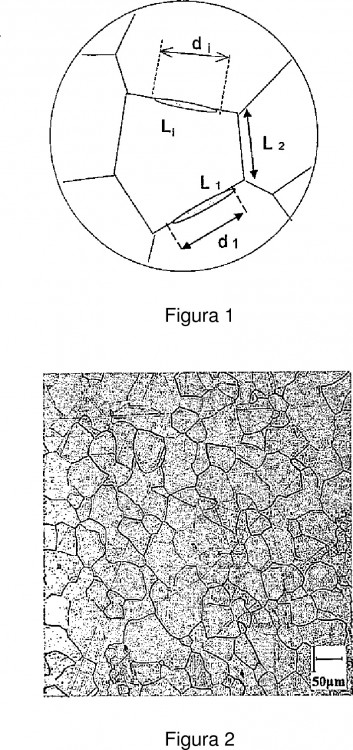

A título preferencial, la resistencia de la chapa es superior o igual a 600MPa. La invención tiene igualmente por objeto un procedimiento de fabricación de una chapa de acero laminada en caliente según el cual se obtiene de un acero con una composición según unas de las composiciones indicadas anteriormente, se cuela el acero en forma de semiproducto que se lleva a una temperatura superior o igual a 1150ºC. Se lamina en caliente el semiproducto para obtener una chapa, gracias a al menos dos etapas de laminado realizadas a temperaturas 5 superiores a 1050ºC, siendo el porcentaje de reducción de cada una de las etapas superior o igual al 30%, siendo el tiempo que pasa entre cada una de las etapas de laminado, y la etapa de laminado siguiente, superior o igual a 10 s. Se termina el laminado a una temperatura TFL superior o igual a 900ºC, se refrigera la chapa de tal forma que el intervalo de tiempo tp que pasa entre los 850 y los 700ºC sea superior a 3 s, para obtener una precipitación de precipitados K, luego se bobina la chapa a una temperatura Tbob comprendida entre los 500 y los 700ºC. 10

Según un modo particular, la colada se realiza directamente en forma de desbastes finos o de bandas finas entre cilindros contra-rotativos.

La invención tiene igualmente por objeto un procedimiento de fabricación de chapa de acero laminada en frío y recocida según el cual se obtiene una chapa de acero laminada en caliente fabricada según uno de los modos indicados anteriormente, luego se lamina en frío la chapa con un porcentaje de reducción comprendido entre 15 un 30 y un 90%, con el fin de obtener una chapa laminada en frío. Se calienta seguidamente la chapa laminada en frío a una temperatura T' con una velocidad Vc superior a 3ºC/s, luego se refrigera la chapa a una velocidad VR inferior a 100ºC/s, seleccionándose la temperatura T' y la velocidad VR con el fin de obtener una recristalización completa, una fracción lineal f de precipitados intergranulares K inferior al 30% y un contenido en carbono en solución sólida inferior al 0,005% en peso. 20

Se calienta preferentemente la chapa laminada en frío a una temperatura T' comprendida entre 750 y 950ºC.

Según un modo particular de fabricación de una chapa laminada en frío y recocida, se obtiene de una chapa de composición: 0,010% < C < 0,15%, 0,2% < Mn < 1%, Si < 1,5%, 6% <Al < 10%, 0,020% < Ti < 0,5%, S < 0,050%, P < 0,1% y, a título opcional, uno o varios elementos seleccionados entre: Cr < 1%, Mo < 1%, Ni < 1%, Nb < 25 0,1%, V < 0,2%, B < 0,01%, estando constituido el resto de la composición por hierro e impurezas inevitables resultantes de la elaboración, y se calienta la chapa laminada en frío a una temperatura T' seleccionada con el fin de evitar la disolución de precipitados K.

Según un modo particular, se obtiene una chapa con la composición anteriormente indicada y se calienta la chapa laminada en frío a una temperatura T' comprendida entre los 750 y los 800ºC. 30

La invención tiene igualmente por objeto la utilización de chapas de acero según uno de los modos indicados anteriormente o fabricadas según uno de los modos indicados anteriormente para la fabricación de piezas superficiales o de piezas estructurales en el ámbito del automóvil.

Otras características y ventajas de la invención aparecerán en el transcurso de la descripción dada a continuación, facilitada a título de ejemplo y realizada con referencia a las figuras adjuntas según las cuales: 35

- La figura 1 define esquemáticamente la fracción lineal f de juntas de granos ferríticos que comprenden... [Seguir leyendo]

Reivindicaciones:

1. Chapa ferrítica laminada en caliente de acero cuya composición comprende, expresándose los contenidos en peso:

0,001< C <0,15%

Mn < 1%

Si < 1,5% 5

6% <Al < 10%

0,020% < Ti < 0,5%

S < 0,050%

P < 0,1%

y, a título opcional, uno o varios elementos seleccionados entre: 10

Cr < 1%

Mo < 1%

Ni < 1%

Nb < 0,1%

V < 0,2% 15

B < 0,010%

estando constituido el resto de la composición por hierro e impurezas inevitables resultantes de la elaboración,

siendo el tamaño medio de grano de ferrita dIV medido en una superficie perpendicular a la dirección transversal con relación al laminado inferior a 100 micrómetros, comprendiendo la indicada chapa una precipitación de precipitados kappa y de carburos TiC. 20

2. Chapa ferrítica laminada en frío y recocida en acero de composición según la reivindicación 1, caracterizada porque su estructura está constituida por ferrita equiaxial cuyo tamaño medio de grano des inferior a 50 micrómetros, y porque la fracción lineal f de precipitado K intergranulares es inferior al 30%, estando la indi-

cada fracción lineal f definida por: designando la longitud

total de las juntas de granos que comprenden precipitados K con relación a una superficie (S) considerada, 25 designando la longitud total de las juntas de granos con relación a la indicada superficie (S) considerada.

3. Chapa de acero según la reivindicación 1 ó 2, caracterizada porque su composición comprende, expresándose los contenidos en peso

0,001% <C < 0,010%

Mn < 0,2% 30

4. Chapa de acero según la reivindicación 1 ó 2, caracterizada porque su composición comprende, expresándose los contenidos en peso

0,010% < C < 0,15%

0,2% < Mn < 1%

35

5. Chapa de acero según una cualquiera de las reivindicaciones 1 a 4, caracterizada porque su composición comprende, expresándose los contenidos en peso:

7,5% <Al < 10%

6. Chapa de acero según una cualquiera de las reivindicaciones 1 a 4, caracterizada porque su composición comprende, expresándose los contenidos en peso:

7,5% <Al < 8,5%

7. Chapa de acero según una cualquiera de las reivindicaciones 1 a 6, caracterizada porque el 5 contenido en carbono en solución sólida es inferior al 0,005% en peso.

8. Chapa de acero según una cualquiera de las reivindicaciones 1 a 7, caracterizada porque su resistencia Rm es superior o igual a 400MPa.

9. Chapa de acero según la reivindicación 4, caracterizada porque su resistencia Rm es superior o igual a 600 MPa. 10

10. Procedimiento de fabricación de una chapa de acero laminada en caliente según el cual:

- Se obtiene un acero con la composición según una cualquiera de las reivindicaciones 1 a 6

- Se realiza la colada del indicado acero en forma de semiproducto, luego

- Se lleva el indicado semiproducto a una temperatura superior o igual a 1150ºC, luego

- Se lamina en caliente el indicado semiproducto para obtener una chapa, gracias a al menos dos etapas de 15 laminado realizadas a temperaturas superiores a 1050ºC. siendo el porcentaje de reducción de cada una de las indicadas al menos dos etapas superior o igual al 30%, siendo el tiempo que pasa entre cada una de las indicadas al menos dos etapas de laminado, y la etapa de laminado siguiente, superior o igual a 10 s, luego

- se termina el laminado a una temperatura TFL superior o igual a 900ºC, luego

- se refrigera la indicada chapa de tal forma que el intervalo de tiempo tp que pasa entre 850 y 700ºC sea superior a 20 3 s, para obtener un precipitación de precipitados K, y luego

- se bobina la indicada chapa a una temperatura Tbob comprendida entre 500 y 700ºC.

11. Procedimiento de fabricación de una chapa laminada en caliente según la reivindicación 10, caracterizado porque la indicada colada se realiza directamente en forma de colada de desbastes delgados o de bandas delgadas entre cilindros contra-rotativos. 25

12. Procedimiento de fabricación de una chapa de acero laminada en frío y recocida según el cual:

- Se obtiene una chapa de acero laminada en caliente fabricada según la reivindicación 10 u 11, luego

- Se lamina en frío la indicada chapa con un porcentaje de reducción comprendido entre un 30 y un 90%, con el fin de obtener una chapa laminada en frío, luego

- Se calienta la indicada chapa laminada en frío a una temperatura T' con una velocidad Vc superior a 3ºC/s, luego 30

- Se refrigera la indicada chapa a una velocidad VR inferior a 100ºC/s

- eligiéndose la indicada temperatura T' y la mencionada velocidad VR con el fin de obtener una recristalización completa, una fracción lineal f de precipitados K intergranulares inferior al 30% y un contenido en carbono en solución sólida inferior a 0,005% en peso.

13. Procedimiento de fabricación según la reivindicación 12, caracterizado porque se calienta la 35 indicada chapa laminada en frío a una temperatura T' comprendida entre los 750 y 950ºC.

14. Procedimiento de fabricación según la reivindicación 12, caracterizado porque se obtiene una chapa de composición según la reivindicación 4 y porque se calienta la indicada chapa laminada en frío a una temperatura T' seleccionada con el fin de evitar la disolución de precipitados K.

15. Procedimiento de fabricación según la reivindicación 12, caracterizado porque se obtiene una 40 chapa de composición según la reivindicación 4, y porque se calienta la indicada chapa laminada en frío a una temperatura T' comprendida entre 750 y 800ºC.

16. Utilización de chapas de acero según una cualquiera de las reivindicaciones 1 a 9, o fabricadas según una cualquiera de las reivindicaciones 10 a 15 para la fabricación de piezas superficiales o de piezas estructurales en el ámbito del automóvil. 45

Patentes similares o relacionadas:

Procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza, del 24 de Junio de 2020, de Arcelormittal: Un procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza que comprende endurecer la cabeza de un riel de acero que tiene una composición que […]

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]

Chapa de acero galvanizado por inmersión en caliente de alta resistencia con una capacidad excelente de moldeo, pequeña anisotropía del material y una resistencia a la tracción final de 980 mpa o más, chapa de acero galvanizado por inmersión en caliente de alta resistencia y método para su fabricación, del 20 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero galvanizado por inmersión en caliente de alta resistencia que tiene pequeña anisotropía del material y excelente conformabilidad con una resistencia […]

Procedimiento de fabricación de un producto de acero de alta resistencia y producto de acero obtenido de este modo, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento de fabricación de un producto de acero, que comprende las etapas sucesivas que consisten en: - proporcionar un producto de partida de acero calentado […]

Chapa de acero laminada en caliente y método de fabricación de la misma, y método de fabricación de chapa de acero laminada en frío, del 6 de Mayo de 2020, de NIPPON STEEL CORPORATION: Chapa de acero laminada en caliente, que comprende: C: del 0,05% en masa al 0,45% en masa; Si: del 0,5% en masa al 3,0% en masa; Mn: del 0,50% en masa al 3,60% […]

Plancha de acero HT550 con tenacidad ultraalta y soldabilidad excelente y método de fabricación de la misma, del 6 de Mayo de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero HT550 con tenacidad ultraalta y soldabilidad excelente, que tiene los siguientes componentes en porcentaje en peso: C: el 0,04% ∼0,09%; […]

Chapa de acero laminada en caliente y método de producción de la misma, del 22 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero laminada en caliente que comprende, como composición química, en % en masa: C: del 0,02 % al 0,10 %, Si: del 0,005 % al 0,1 %, Mn: del […]

Miembro de moldeo, y procedimiento de fabricación del mismo, del 15 de Abril de 2020, de POSCO: Un miembro formado que tiene una ductilidad mejorada, consistiendo el miembro formado en, en % en peso, C: 0,1% a 1,0%. Si+Al: 0,4% a 3,0%. Mn: 0,1% a 5,0%. P: […]