Acabado superficial electrolítico continuo de barras.

Un aparato (1) para el acabado superficial electrolítico continuo de barras (2) que comprende al menos un cátodo(3),

una celda electrolítica (4) que contiene un electrolito (5) y que comprende una entrada (6) y una salida (7) para lasbarras (2), y al menos un ánodo longitudinal (8) a lo largo del recorrido de las barras (2) dentro de la celda electrolítica(4), y medios (9) para alimentar las barras (2) a lo largo del eje de las barras (2) para introducir las barras (2) en la celda(4), caracterizado porque al menos dichos cátodo (3) consiste de una pluralidad de contactos deslizantes (11), cadauno de los cuales está provisto con una fuente energética (30) accionable de manera selectiva e independiente de losmismos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/055918.

Solicitante: Plating Innovations S.R.L.

Nacionalidad solicitante: Italia.

Dirección: Via Edison, 50 20019 Settimo Milanese (MI) ITALIA.

Inventor/es: NISCO,NICOLA, MURATORI,ILARIA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C25D17/00 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › Elementos estructurales, o sus ensambles, de células para revestimiento electrolítico.

- C25D7/00 C25D […] › Deposiciones de metales por vía electrolítica caracterizadas por el objeto revestido.

PDF original: ES-2452168_T3.pdf

Fragmento de la descripción:

Acabado superficial electrolítico continuo de barras El presente invento se refiere a un proceso y aparato para el acabado superficial electrolítico continuo de barras.

Se conoce un primer sistema de cromado continuo, que incluye una secuencia de barras, conectadas entre sí por medio de una espiga roscada con el fin de asegurar la continuidad mecánica y eléctrica de las mismas, cuyas barras discurren (sin girar sobre sí mismas) sobre rodillos en virtud de un rodillo tractor a través de una celda electrolítica donde es llevado a cabo el procedimiento de depósito superficial. El contacto eléctrico a la barra es suministrado alternativamente:

haciendo pasar las barras a través de un depósito que contiene mercurio, conectado el último al polo negativo de un rectificador de corriente; dichos contactos de mercurio están situados en los dos extremos de la celda electrolítica, que tiene uno o más ánodos conectados al polo positivo en ella, la solución cierra el circuito; este método es complejo, muy peligroso debido a la toxicidad del mercurio, y no permite que sean transferidas grandes cantidades de corriente debido a que el mercurio no es un buen conductor y por ello causa elevadas caídas de tensión; el paso de corriente provoca un calentamiento considerable del mercurio, que debe ser enfriado mediante sistemas apropiados;

por medio de un contacto entre la barra y un conductor metálico en forma de una trenza flexible que está enrollada alrededor de la barra por un lado y alrededor de un tambor giratorio por el otro lado, estando hecho el tambor de material conductor conectado al polo negativo. Este aparato es mecánicamente muy complicado y no funciona correctamente. El paso de corriente además, provoca alteraciones superficiales de la barra, con la producción consecuente de un elevado número de rechazos. Además, este método no permite transferir elevadas cantidades de corriente.

Se conoce otro método, que incluye una secuencia de barras simplemente puestas en cola una después de otra sin estar en contacto recíproco, que transitan a través de una celda electrolítica, en la que es realizado el proceso de mecanización. Estas barras son alimentadas sobre rodillos mientras están siendo hechas girar sobre sus ejes longitudinales por medio de aparatos mecánicos complejos que pueden describirse como sujeciones o abrazaderas giratorias. Dichas sujeciones tienen partes que hacen contacto con las barras hechas de material conductor (cobre) y, además del contacto mecánico necesario para su extracción, también aseguran el contacto eléctrico necesario para el proceso electrolítico. Este sistema es muy eficiente y se transfieren elevadas cantidades de corriente. Sin embargo, es mecánicamente muy complejo y requiere operaciones de mantenimiento costosas debido a que los contactos han de ser limpiados de manera frecuente y los conductores flexibles que llevan la corriente a las sujeciones han de ser sustituidos muy frecuentemente. Otra desventaja es que dichas sujeciones son trasladadas hacia adelante por medio de un accionador, que las empuja sobre correderas. La consecuencia directa de esta carrera alimentada es la necesidad de interrumpir la entrega de corriente y el tratamiento electrolítico cada vez que las sujeciones alcanzan el final de carrera y permitir que las sujeciones vuelvan a la posición inicial y reanuden la operación. Otra característica limitativa es el bajo número de revoluciones por metro lineal de alimentación (aproximadamente media revolución por metro) . Debido a la cantidad y uniformidad de que el depósito superficial depende del número de revoluciones que tienen lugar en la celda, este sistema es mejor que el previo pero también tiene muchos límites.

En el documento US-2007 278093 se ha mostrado, por ejemplo, un anillo de contacto conductor para un proceso de galvanoplastia o depósito electrolítico sobre una superficie cilíndrica.

Es el objeto del presente invento proporcionar un aparato para el acabado superficial electrolítico continuo de barras que asegura una calidad de acabado muy alta, flexibilidad de uso y simplicidad de construcción.

De acuerdo con el invento, este objeto es conseguido mediante un aparato para el acabado superficial electrolítico continuo de barras que comprende al menos un cátodo, una celda electrolítica que contiene un electrólito y que comprende una entrada y una salida para las barras, y al menos un ánodo longitudinal a lo largo del recorrido de las barras dentro de la celda electrolítica, y medios para alimentar las barras a lo largo del eje de las barras para introducir las barras en la celda, caracterizado porque al menos uno de dichos casos consiste de una pluralidad de contactos deslizantes, cada uno de los cuales está provisto con una fuente energética accionable de manera selectiva e independiente (30) de los mismos.

Estas y otras características del presente invento serán explicadas además en la siguiente descripción detallada de una realización práctica del mismo, mostrada a modo de ejemplo no limitativo en los dibujos adjuntos, en los que:

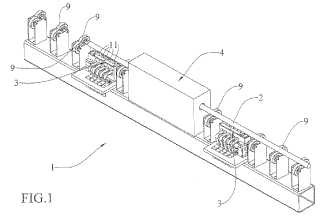

La fig. 1 muestra una vista en perspectiva de un aparato de acuerdo con el invento;

La fig. 2 es una vista en planta superior del aparato;

La fig. 3 es una vista frontal del aparato; La fig. 4 es una vista lateral de los contactos eléctricos deslizantes;

La fig. 5 muestra una vista en sección tomada a lo largo de la línea V-V de la fig. 4;

La fig. 6 muestra una vista en sección tomada a lo largo de la línea VI-VI de la fig. 5;

La fig. 7 muestra una vista en sección transversal diagramática de una realización con contactos deslizantes de acuerdo con el invento;

La fig. 8 muestra otra configuración de los contactos deslizantes.

Con referencia a los dibujos adjuntos, y en particular a las figs.1 y 2, se ha mostrado un aparato 1 para el acabado superficial electrolítico continuo de barras 2 (más generalmente de objetos metálicos, no metálicos o poliméricos, como en una sección transversal completa y otra, de cualquier longitud) , que comprende dos cátodos 3 que se pueden conectar a la barra 2, para conectarla bien al polo negativo o bien al polo positivo dependiendo del tratamiento que ha de ser realizado, una celda electrolítica 4 que contiene un electrólito 5 y que comprende una entrada 6 y una salida 7 para las barras 2; un ánodo longitudinal 8 dispuesto a lo largo del recorrido de las barras 2 dentro de la celda electrolítica 4; una pluralidad de pares de rodillos 9 con un eje de rotación inclinado, motorizados o no, son utilizados para trasladar mediante giro las barras 2 con una traslación a lo largo del eje de las barras 2 para introducir las barras 2 en la celda 4 y hacer girar las barras 2 alrededor de sus ejes.

La inclinación de los rodillos 9 es fácilmente comprensible observando las figs. 2 y 3: los ejes de los rodillos 9 pertenecen a un plano horizontal paralelo a la dirección de alimentación de la barra 2, y están inclinados con respecto a dicha dirección de alimentación coincidiendo con el eje de rotación de la barra 2. Al menos uno de los rodillos 9 trabaja como un tractor. Dentro de la celda electrolítica, el número de revoluciones por metro es extremadamente elevado. Como resultado, el tratamiento electrolítico alrededor de la circunferencia de la barra es muy uniforme debido a que se cancela el fenómeno de no uniformidad de densidad de corriente sobre la superficie del cátodo debido a la distancia entre ánodo y cátodo, a las geometrías de los mismos y a la presencia de gases desarrollados por el proceso electroquímico. Además, este sistema permite utilizar un ánodo 8 con una forma extremadamente simplificada en comparación a las soluciones conocidas.

La celda electrolítica 4 comprende además boquillas 10 para introducir un electrolito nuevo o fresco 5 en la dirección del eje de la barra 2, y en ambas direcciones con respecto al movimiento, en la celda 4. Éste promueve un mejor acabado superficial de la barra 2, debido a la mejor distribución del electrólito nuevo 5 y debido a la eliminación efectiva de gases que son desarrollados en el ánodo y en el cátodo durante el proceso.

Dichas boquillas 10 son ventajosamente toroidales y están dispuestas alrededor de la barra 2.

Los cátodos 3, uno aguas arriba y el otro aguas abajo de la celda 4, cada uno de los cuales comprende una pluralidad de contactos deslizantes 11 sobre la barra 2 (figs. 4-6) independientemente alimentados uno de otro, es decir cada contacto tiene una fuente 30 de energía independiente (fig. 7) .

Dichos contactos 11 son accionables de manera selectiva y ajustables eléctricamente de forma independiente uno de otro, con el fin de seleccionar el nivel de corriente... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (1) para el acabado superficial electrolítico continuo de barras (2) que comprende al menos un cátodo (3) , una celda electrolítica (4) que contiene un electrolito (5) y que comprende una entrada (6) y una salida (7) para las barras (2) , y al menos un ánodo longitudinal (8) a lo largo del recorrido de las barras (2) dentro de la celda electrolítica (4) , y medios (9) para alimentar las barras (2) a lo largo del eje de las barras (2) para introducir las barras (2) en la celda (4) , caracterizado porque al menos dichos cátodo (3) consiste de una pluralidad de contactos deslizantes (11) , cada uno de los cuales está provisto con una fuente energética (30) accionable de manera selectiva e independiente de los mismos.

2. Un aparato (1) según la reivindicación 1, caracterizado porque al menos dicho cátodo (3) está provisto con una pluralidad de contactos deslizantes (11) distribuidos radialmente alrededor de la barra (2) debido a que están soportados por un anillo (50) a través del cual pasa la barra (2) deslizando sobre los contactos (11) .

3. Un aparato (1) según la reivindicación 1 ó 2, caracterizado porque comprende rodillos (9) con ejes inclinados con respecto al eje de las barras (2) para trasladar mediante giro las barras (2) .

4. Un aparato (1) según las reivindicaciones 1-3, caracterizado porque dicha celda electrolítica (4) comprende además 15 boquillas (10) para introducir un electrólito nuevo o fresco (5) en la dirección del eje de la barra (2) en la celda (4) .

5. Un proceso para el acabado superficial electrolítico continuo de barras (2) que comprende la activación independiente de fuentes de energía (30) para contactos (11) catódicos deslizantes respectivos distribuidos radialmente alrededor de una barra (2) que ha de ser acabada superficialmente en un aparato según la reivindicaciones 1-4.

Patentes similares o relacionadas:

Instalación y método de tratamiento superficial localizado para piezas industriales, del 8 de Julio de 2020, de Cockerill Maintenance & Ingéniérie S.A: Estación de tratamiento superficial localizado de una pieza industrial a tratar, que comprende: - al menos una cámara de tratamiento […]

Dispositivo para evitar el acceso y deposición de elementos químicos en el interior de una pieza de plástico a consecuencia del proceso de electrodeposición de metal durante un baño electrolítico., del 27 de Febrero de 2020, de CAYO HUESO S.L: 1. Dispositivo que comprende una superficie exterior adaptada a la geometría interior de la pieza a tratar y una zona de sujeción, para el aislamiento selectivo de la superficie […]

Sistema de galvanoplastia de producción portátil y modular, del 26 de Febrero de 2020, de SNAP-ON INCORPORATED: Un sistema de galvanoplastia para revestir objetos, que comprende un armazón ; un tanque de revestimiento dispuesto en el armazón ; una bastidor […]

CELDA ELECTROLÍTICA DE MONO CÁMARA Y APARATO A PRESIÓN HORIZONTAL SELLADO PARA ELECTRO DEPOSITAR METAL DESDE SOLUCIONES ELECTROLÍTICAS, del 21 de Noviembre de 2019, de TRANSDUCTO S.A: Celda electrolítica de mono cámara para electro depositar metal desde soluciones electrolíticas, que comprende: - una placa de electrodo negativo y una placa de […]

Célula de electrodiálisis de dos cámaras con membrana intercambiadora de aniones y de cationes para su uso como ánodo en electrolitos de cinc y aleación de cinc alcalinos con el fin de la precipitación de metales en instalaciones galvánicas, del 7 de Agosto de 2019, de Coventya International GmbH: Instalación galvánica con una célula de electrodiálisis de dos cámaras como ánodo en un electrolito de cinc y aleación de cinc alcalino, en […]

Electrodeposición de componente de turbina interna, del 19 de Junio de 2019, de HOWMET CORPORATION: Un método para la electrodeposición de un área superficial de una cavidad de enfriamiento presente en un componente aerodinámico de motor de turbina […]

Procedimiento electroquímico para la recuperación de valores de hierro metálico y ácido sulfúrico a partir de desechos de sulfatos ricos en hierro, residuos de minería y licores decapantes, del 14 de Mayo de 2019, de Electrochem Technologies & Materials Inc: Procedimiento electroquímico para la recuperación de hierro metálico o una aleación rica en hierro, oxígeno y ácido sulfúrico a partir de […]

Deshidratación de alcoholes con un silicato cristalino con una baja proporción de Si/Al, del 22 de Marzo de 2019, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de deshidratación de un alcohol que tiene al menos 2 átomos de carbono para la fabricación de la correspondiente olefina, que comprende: la introducción en un […]