Acabado de alto rendimiento de componentes metálicos.

Método para acabar una superficie de un componente de acero (16),

que comprende:

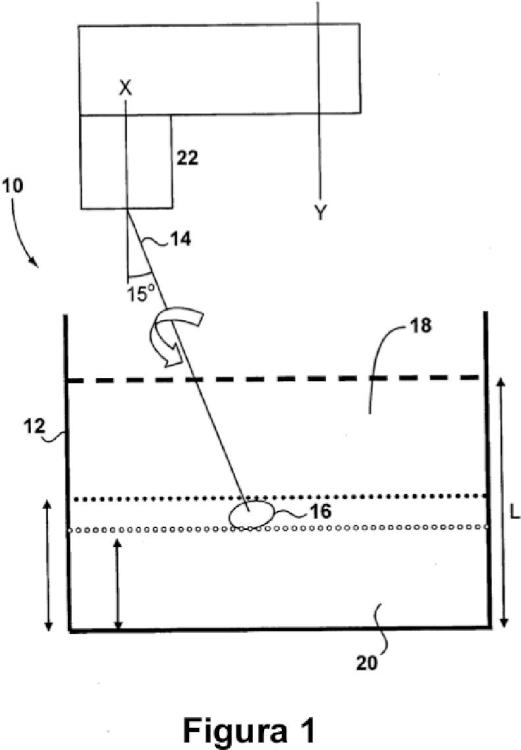

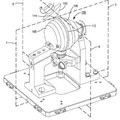

- proporcionar un receptáculo (12) que contiene una cantidad de medio no abrasivo (18) suficiente para sumergir sustancialmente una parte del componente sobre el que la superficie está situada;

- proporcionar una cantidad de una composición química de acabado (20) capaz de formar un recubrimiento de conversión relativamente blando sobre la superficie que es más blando que el material del componente en sí;

- sumergir el componente al menos parcialmente en el medio;

- inundar el receptáculo con un exceso de sustancia química de manera que la superficie esté esencialmente sumergida en la sustancia química; e

- inducir un movimiento relativo de alta energía entre la superficie y dicho medio para eliminar continuamente el recubrimiento de conversión,

donde el proceso se realiza a una temperatura superior a 40 °C.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/034309.

Solicitante: REM TECHNOLOGIES, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 325 WEST QUEEN STREET SOUTHINGTON, CT 06489 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SROKA,GARY, EL-SAEED,OMER, REEVES,FRANK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24B31/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › Máquinas o dispositivos para pulir o trabajar por abrasión las superficies en tambor, o por medio de otros aparatos, en los que las piezas a trabajar o los productos abrasivos sean libres; Accesorios a este efecto (para trabajar con muela o pulir por medio de cintas B24C 3/26).

- C23C22/73 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 22/00 Tratamiento químico de la superficie de materiales metálicos por reacción de la superficie con un medio reactivo quedando productos de reacción del material de la superficie en el revestimiento, p. ej. revestimiento por conversión, pasivación de metales. › caracterizado por el proceso.

PDF original: ES-2548155_T3.pdf

Fragmento de la descripción:

Acabado de alto rendimiento de componentes metálicos Antecedentes de la invención

1. Campo de la invención

La invención se refiere generalmente a procedimientos de acabado para componentes metálicos y más particularmente a un procedimiento de acabado acelerado capaz de producir un acabado de superficie extremadamente liso en un tiempo reducido.

2. Descripción de las técnicas relacionadas

Procedimientos para producir un acabado de superficie lisa en un componente metálico se conocen por ejemplo del documento EP-A2-0 845 327. Tales procedimientos incluyen volteo de tambor, acabado vibratorio abrasivo, trituración, afilado, mecanizado abrasivo y pulido. Ejemplos de partes mecánicas que se pueden acabar usando estos procedimientos incluyen acanaladuras, cigüeñales, árboles de levas, cojinetes, engranajes, juntas de velocidad constante (CV) , acoplamientos y muñones. Se pueden alcanzar varias ventajas con tal acabado que incluye una reducción del desgaste, la fricción, el ruido, la vibración, la fatiga de contacto, la fatiga de plegado y la temperatura operativa en el mecanismo con el que están relacionados. Aunque no todos los mecanismos se entienden por los que esto se pueda conseguir, se cree que la reducción de asperezas en la superficie y el metal envejecido pueden reducir la fricción y prevenir el desgaste por fricción, desgaste abrasivo, desgaste adhesivo, brinelación, rozamiento y fatiga de contacto y/o fatiga de plegado en el contacto metal con metal pertinente o superficies estresadas sin contacto dinámicamente. Alternativamente, se pueden proporcionar objetos con un acabado por cuestiones estéticas o por cuestiones de resistencia a la corrosión. La eficacia real del acabado para alcanzar estos efectos parece depender no solo de la suavidad final sino también de la manera en la que se consigue.

Se cree que el tipo de proceso de acabado desempeña un papel debido al relieve microscópico que caracteriza la manera en la que se obtiene el acabado. Esto puede depender del mecanismo de pulido, productos químicos usados, efectos de la temperatura local, naturaleza isotrópica o no isotrópica y muchos otros factores.

Las primeras técnicas de acabado vibratorio usaban cubetas vibratorias accionadas por motor o tinas donde el componente flotaría libre y permitiría la agitación en presencia de medio abrasivos. Por flotar libre se entiende que los componentes se dejan llevar alrededor del vaso por el movimiento de la masa del medio. El grado e índice de acabado se controla principalmente por la tosquedad, cantidad y o reabastecimiento de la arena abrasiva usada en la masa de medio. Tales procesos se basan en las técnicas de acabado de masa usadas, por ejemplo, para pulir mangos de herramientas de acero inoxidable donde se utilizan el medio de pulido más fino para conseguir el grado deseado de acabado. No obstante, componentes metálicos tales como engranajes o cojinetes que se encuentran en los sectores aeroespaciales o automovilísticos se endurecen típicamente por inducción, se carburizan en caja o mediante endurecido a una dureza de 50 HRC o por encima. Técnicas abrasivas convencionales puede requerir tiempos de tratamiento inaceptablemente largos de 12 horas o más para conseguir el suavidad deseada. En otros procesos, se han introducido productos químicos apropiados en el contenedor de acabado de masa para mejorar la capacidad de acabado y la acción del medio. La US 3.516.203 y US 3.566.552 son ejemplos de tales procedimientos. De acuerdo con la US

6.261.154 para McEneny fuerzas adicionales se pueden inducir rotando una pieza alrededor de su eje en una posición fija contra el flujo de medio de acabado.

Se han desarrollado otros procedimientos donde niveles aumentados de energía mecánica se imparten sobre el componente por movimiento del componente a través de medio relativamente fijo. Tal procedimiento se conoce como acabado de arrastre y se describe por ejemplo en la US 4.446.656 para Kobayashi. Según tales procedimientos, el acabado es solamente un proceso abrasivo. Los altos niveles de energía y la velocidad de abrasión pueden no obstante ser perjudiciales para la tolerancia geométrica de componentes metálicos tales como engranajes o cojinetes. Esto ocurre particularmente cuando la dirección y la ubicación del pinzamiento de medio en el componente no es uniforme sobre la superficie tratada. En un esfuerzo por mejorar la uniformidad, geometrías de movimiento complejo se imparten sobre los componentes que implican rotación alrededor de múltiple ejes. Tal máquina de acabado de arrastre se describe en la US 6.918.818 para Böhm. En este dispositivo, componentes individuales se pueden fijar a un husillo de accionamiento para acabado. El rendimiento total de los componentes se determina por el tiempo de proceso y el tiempo de fijación para conectar y desconectar componentes del husillo de arrastre.

Un procedimiento que puede conseguir una superficie súper acabada ultra lisa es el acabado vibratorio acelerado químicamente (CAVF, por sus siglas en inglés) . Una técnica de acabado vibratorio químicamente acelerado se ha desarrollado y descrito en numerosas publicaciones por REM Chemicals, Inc. Esta técnica se puede utilizar para refinar partes metálicas a una superficie lisa y brillante y se ha usado comercialmente durante muchos años. La patente de EE.UU. nº 4.818.333 para Michaud y la patente de EE.UU. 7.005.080 para Holland revelan esta técnica de acabado mejorada. Una diferencia significativa entre esta técnica y procesos a base de medios abrasivos es que en un proceso de acabado químicamente acelerado, el medio no desgasta significativamente la superficie metálica. La combinación del

medio más la energía mecánica impartida por el equipamiento de acabado de masa en cuestión no es capaz de eliminar eficazmente el material de la superficie del componente sin sustancia química acelerada. Procesos mixtos también se han sugerido.

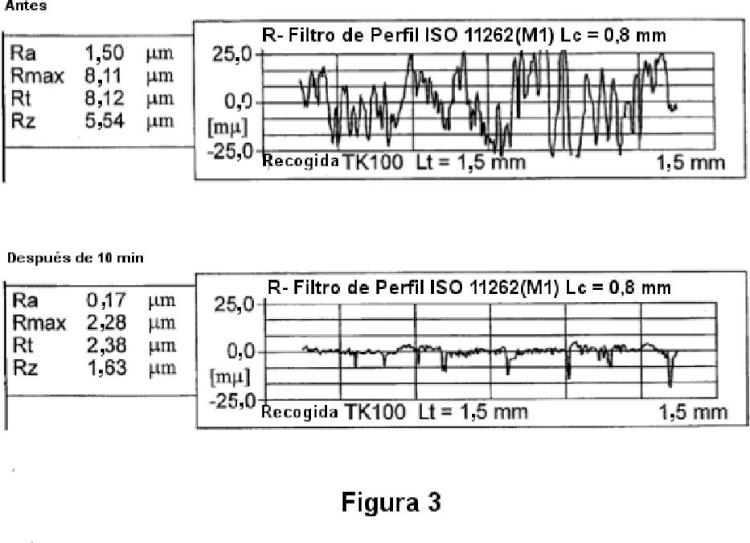

Otra característica importante de las superficies producidas por CAVF es que son planarizadas. Esto significa que la superficie desigual antes del acabado se alisa por eliminación de las asperezas salientes hacia arriba con pequeño cambio de la forma de cualquier depresión o valle. Aunque no deseamos quedar atados por la teoría, la superficie resultante se caracteriza por las mesetas planas, que se entiende que tienen buenas características de soporte de carga por grietas que facilitan la retención de aceite. Estas superficies planarizadas también se cree que tienen la ventaja de que sustancialmente no hay ningún pico que de otro modo penetraría a través de una película lubricante y causaría daños con una superficie de acoplamiento. Un acabado vibratorio químicamente acelerado de menos de 0, 5 micras Ra tiende a mostrar algunos o todos los beneficios de rendimiento mencionados anteriormente.

Un factor significativo en el uso de CAVF es la cantidad y concentración de sustancia química usada. Los productos químicos son acídicos y el exceso de químicos y/o la concentración o la temperaturas elevadas pueden provocar grabado de la superficie del componente que se está acabando y/o pueden causar otro deterioro metalúrgico del metal. Los componentes de alta dureza son también frecuentemente más susceptibles de ataque químico tal como grabado de productos químicos típicamente usados en CAVF. En general, si se produce grabado, componentes tales como engranajes o cojinetes es posible que sean descartados. Para evitar tal daño, la cantidad y tipo de sustancia química y temperatura del proceso está cuidadosamente relacionada con la cantidad de medio y el área de superficie de los componentes que se van a acabar. Típicamente, se utiliza un tratamiento de flujo pasante. En el tratamiento de flujo pasante, el vaso vibratorio funciona en un entorno al aire libre a temperatura ambiente, y dispone de un sistema de entrega de sustancia química donde la sustancia química líquida de aceleración, a temperatura ambiente, se dosifica continuamente en el vaso durante el proceso de refinamiento de superficie. Simultáneamente, un drenaje abierto en un punto bajo en el vaso continuamente drena el líquido de exceso de manera que no se produce encharcamiento durante la operación. Para evitar el grabado y operar eficazmente, la cantidad de sustancia química de flujo pasante debería ser suficiente para mojar el medio y los componentes, y deberían estar en una concentración justo suficiente para reaccionar con la cantidad de área de superficie de los componentes metálicos que se están acabando. Así, el flujo de entrada excesivo de líquido se evita para prevenir un desarrollo de volumen de líquido en el vaso para evitar el grabado. De forma similar, un bloqueo del drenaje que causa una acumulación de sustancia... [Seguir leyendo]

Reivindicaciones:

1. Método para acabar una superficie de un componente de acero (16) , que comprende:

-proporcionar un receptáculo (12) que contiene una cantidad de medio no abrasivo (18) suficiente para sumergir sustancialmente una parte del componente sobre el que la superficie está situada;

- proporcionar una cantidad de una composición química de acabado (20) capaz de formar un recubrimiento de conversión relativamente blando sobre la superficie que es más blando que el material del componente en sí.

10. sumergir el componente al menos parcialmente en el medio;

- inundar el receptáculo con un exceso de sustancia química de manera que la superficie esté esencialmente sumergida en la sustancia química; e -inducir un movimiento relativo de alta energía entre la superficie y dicho medio para eliminar continuamente el recubrimiento de conversión, donde el proceso se realiza a una temperatura superior a 40 °C. 20

2. Método según la reivindicación 1, donde al menos la mitad de la superficie se sumerge en la sustancia química de acabado.

3. Método según cualquiera de las reivindicaciones precedentes, donde el proceso se continúa hasta que una aspereza 25 superficial Ra de la superficie sea inferior a 0, 5 micras, preferiblemente inferior a 0, 35 micras.

4. Método según cualquiera de las reivindicaciones precedentes, donde el proceso se realiza a una temperatura mayor de 50 °C, preferiblemente mayor de 70 °C.

5. Método según cualquiera de las reivindicaciones precedentes, que comprende además aportar continuamente sustancia química de acabado al receptáculo a razón de al menos 0, 1 litros por hora por litro de medio, preferiblemente más de 0, 5 litros por hora por litro de medio.

6. Método según cualquiera de las reivindicaciones precedentes, donde el nivel definido de la sustancia química de 35 acabado está determinado por las salidas de rebosamiento del receptáculo.

7. Método según cualquiera de las reivindicaciones precedentes, donde el nivel definido de la sustancia química de acabado es ajustable.

8. Método según cualquiera de las reivindicaciones precedentes, donde el movimiento relativo tiene lugar forzando el componente a través del medio.

9. Método según cualquiera de las reivindicaciones precedentes, donde el movimiento relativo tiene lugar a al menos 0, 3

m/s, preferiblemente a al menos 0, 8 m/s y de forma más preferible por encima de 1, 5 m/s. 45

10. Método según cualquiera de las reivindicaciones precedentes, donde el componente se soporta por un accesorio (14) y el accesorio es accionado para girar el componente alrededor de un eje de rotación.

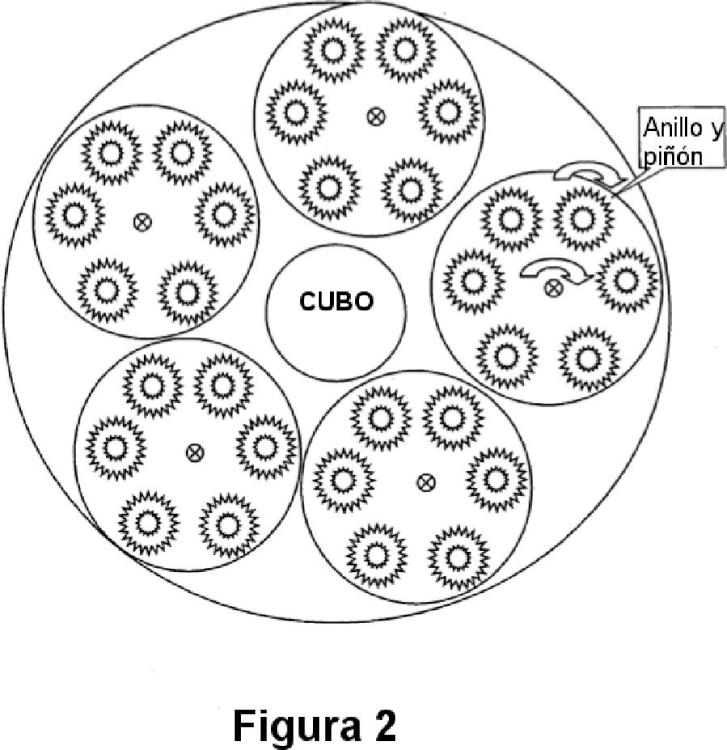

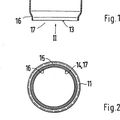

11. Método según cualquiera de las reivindicaciones precedentes, donde el componente es un engranaje de anillo o de 50 piñón para un eje trasero o transeje de un vehículo o camión.

12. Método según cualquiera de las reivindicaciones precedentes, donde el componente comprende al menos dos partes unidas y las partes unidas se acaban juntas.

13. Método según cualquiera de las reivindicaciones precedentes, donde la sustancia química es a base de ácido, preferiblemente incluyendo radicales fosfóricos u oxálicos.

14. Método según cualquiera de las reivindicaciones precedentes, que comprende además la retirada del componente del receptáculo y la inmersión de éste en otro receptáculo que contiene una solución de bruñido o de recubrimiento. 60

15. Método según cualquiera de las reivindicaciones precedentes, donde el proceso comprende además dejar el componente en la sustancia química con sustancialmente ningún movimiento relativo para desarrollar un recubrimiento de conversión en la superficie.

Patentes similares o relacionadas:

Prótesis de articulación de rodilla y procedimiento correspondiente, del 14 de Diciembre de 2016, de AESCULAP AG: Prótesis unicompartimental de articulación de rodilla que comprende: un componente tibial que tiene una porción de fijación adaptada […]

Prótesis de articulación de rodilla, del 15 de Junio de 2016, de AESCULAP AG: Prótesis de articulación de rodilla que comprende: un componente tibial que tiene una porción de fijación adaptada para fijarse […]

Procedimiento y dispositivo para el mecanizado de las superficies de piezas de trabajo, del 17 de Febrero de 2016, de OTEC PRAZISIONSFINISH GMBH: Procedimiento de mecanizado de las superficies de piezas de trabajo, en el que la pieza de trabajo es puesta en movimiento relativo con respecto a una carga […]

Procedimiento y dispositivo para el mecanizado de las superficies de piezas de trabajo, del 17 de Febrero de 2016, de OTEC PRAZISIONSFINISH GMBH: Procedimiento de mecanizado de las superficies de piezas de trabajo, en el que la pieza de trabajo es puesta en movimiento relativo con respecto a una carga […]

Procedimiento para inspección y reconstrucción de componentes de ingeniería, del 12 de Noviembre de 2014, de REM TECHNOLOGIES, INC.: Un procedimiento de reconstrucción o la inspección de un componente de ingeniería para daños sub-superficie, utilizando un proceso vibratorio acelerado […]

Sistemas de acabado magnetoreológico de un sustrato, del 22 de Enero de 2014, de QED TECHNOLOGIES INTERNATIONAL, INC: Un sistema de imán permanente para variar de manera controlable la intensidad de un campo magnético, quecomprende:

a) una primera y una segunda piezas […]

Sistemas de acabado magnetoreológico de un sustrato, del 22 de Enero de 2014, de QED TECHNOLOGIES INTERNATIONAL, INC: Un sistema de imán permanente para variar de manera controlable la intensidad de un campo magnético, quecomprende:

a) una primera y una segunda piezas […]

PROCEDIMIENTO PARA EL TRATAMIENTO POSTERIOR DE PIEZAS MOLDEADAS EN BRUTO TRANSFORMADAS DE ACERO NOBLE, del 24 de Febrero de 2011, de NEEF GMBH & CO KG: Procedimiento para el tratamiento posterior de piezas de trabajo fabricadas a través de embutición profunda, estampación, laminación y transformación […]

PROCEDIMIENTO PARA EL TRATAMIENTO POSTERIOR DE PIEZAS MOLDEADAS EN BRUTO TRANSFORMADAS DE ACERO NOBLE, del 24 de Febrero de 2011, de NEEF GMBH & CO KG: Procedimiento para el tratamiento posterior de piezas de trabajo fabricadas a través de embutición profunda, estampación, laminación y transformación […]

PRODECIMIENTO DE OBTENCION DE UN RECUBRIMIENTO MEDIANTE FOSFATADO EN UNA PIEZA DE HIERRO O ACERO, Y PIEZA DE HIERRO O ACERO CORRESPONDIENTE., del 1 de Mayo de 2005, de DELPHI DIESEL SYSTEMS S.L.: Procedimiento de obtención de un recubrimiento mediante fosfatado en una pieza de hierro o acero, y pieza de hierro o acero correspondiente. El procedimiento […]

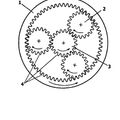

SISTEMA DE ENGRANAJES PLANETARIOS GRANDES CON SUPERACABADO, del 16 de Octubre de 2009, de REM TECHNOLOGIES, INC.

OSRO GMBH: Una caja de engranajes planetarios de fase de entrada para un generador de turbinas de viento grande que comprende un engranaje de rueda hueca, dos o […]

SISTEMA DE ENGRANAJES PLANETARIOS GRANDES CON SUPERACABADO, del 16 de Octubre de 2009, de REM TECHNOLOGIES, INC.

OSRO GMBH: Una caja de engranajes planetarios de fase de entrada para un generador de turbinas de viento grande que comprende un engranaje de rueda hueca, dos o […]