METODO PARA EVITAR O MINIMIZAR LA COMBUSTION DE ESCORIAS DE ALUMINIO Y/O ESCORIAS DE ALEACION DE ALUMINIO.

Proceso para enfriar escoria de aluminio, escoria de magnesio y otros metales no ferrosos que no se pueden reducir carbotérmicamente,

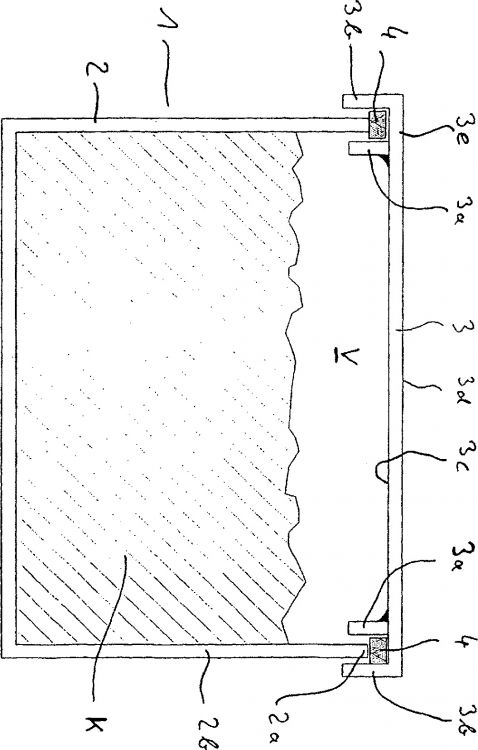

que comprende un recipiente que consiste en una parte de fondo similar a una cavidad (2) para recibir la escoria caliente (K) en la misma y una tapa (3), donde una junta (4) se sitúa entre la cara frontal (2a) de la pared lateral (2b) de la parte inferior (2) y el lado inferior (3c) de la tapa (3) en el estado cerrado del recipiente (1) y cierra el recipiente (1), donde, en una primera etapa del proceso, la escoria caliente (K) se introduce en la parte inferior (2) del recipiente mientras que la tapa (3) está abierta y después, la tapa (3), con la junta (4) unida sobre la misma o situada en la misma, se pone de forma estanca sobre la parte inferior (2), por lo que se consume el oxígeno localizado sobre la escoria (K) debido a la oxidación del metal libre poco después de que se haya cerrado el recipiente, por lo que se crea una presión negativa que presiona la tapa contra la parte inferior, de tal forma que la junta sella el recipiente de una manera estanca a gases al menos hasta que la escoria haya caído por debajo de una temperatura crítica

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/002644.

Solicitante: KARL KONZELMANN METALLSCHMELZWERKE GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: AM BRINKER HAFEN 4,30179 HANNOVER.

Inventor/es: PROBST, THOMAS, BOIN,UDO, URBACH,RALF,DR. ING.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C22B21/00F6

- C22B21/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 21/00 Obtención de aluminio. › con reducción.

- C22B7/04 C22B […] › C22B 7/00 Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos. › Tratamiento de escorias.

- F27D1/18A

- F27D99/00C

Clasificación PCT:

- C22B21/00 C22B […] › Obtención de aluminio.

Clasificación antigua:

- C22B21/00 C22B […] › Obtención de aluminio.

Fragmento de la descripción:

Método para evitar o minimizar la combustión de escorias de aluminio y/o escorias de aleación de aluminio.

La presente invención se refiere a un método para evitar o minimizar la combustión de escorias de aluminio y/o escorias de aleación de aluminio.

Escoria

denota los productos de combustión, principalmente óxidos insolubles de aluminio y los constituyentes de sus aleaciones, que se forman sobre la superficie del baño fundido durante la fusión del metal. Esta escoria se retira mecánicamente de la superficie del baño fundido justo antes de que se vierta el metal, debido a que no pueden penetrar partículas de óxido en la colada para obtener una pieza fundida perfecta. La escoria separada se recoge en recipientes debido a su alto contenido en metal libre valioso. Sobre su superficie en contacto con el aire ambiental tienen lugar reacciones relativamente enérgicas de oxidación, con oxígeno atmosférico, hasta que se enfría debido a que la escoria se retira a la temperatura del baño fundido (700-800ºC), lo que reduce el contenido en metal libre de la escoria.

Este proceso de oxidación destruye metal, lo que reduce la cuota de reciclaje del aluminio. Al mismo tiempo, se aumenta el coste para el tratamiento de la escoria por tonelada recuperada de metal. Por lo tanto, las escorias con concentraciones relativamente altas de metal libre conllevan mayores precios en los mercados que escorias que están oxidadas en un mayor grado. Por lo tanto, los intentos en el tratamiento de escorias siempre se han centrado en controlar la reacción de oxidación de la escoria caliente con oxígeno atmosférico y en limitar la misma tanto como sea posible.

El control y limitación de las reacciones de oxidación con oxígeno atmosférico mediante métodos físicos y químicos adecuados se denomina generalmente un proceso de extinción. Los denominados cuatro efectos principales de extinción son, en este caso, el efecto de dilución, el efecto de enfriamiento, el efecto de sofocación y el efecto anticatalítico (L. Scheichl, Brandlehre und chemischer Brandschutz, 2. A. Heidelberg 1958, pág. 243).

De estos, el efecto de sofocación es el más simple, se ha conocido y usado durante más tiempo y trabaja inhibiendo completa o parcialmente el acceso del oxígeno atmosférico a la sustancia en combustión. Esto puede tener lugar por un agente de extinción que abarca la sustancia en combustión de un modo más o menos compacto en forma de un gas, vapor, niebla o nube de polvo, posiblemente también como una corteza o capa de espuma. Handbuch der Feuer-und Explosionsgefahr, 6. A. München 1965, pág. 296, describe que, en la industria metalúrgica, se tienen que proporcionar tapas que se puedan bajar o cerrar inmediatamente después del encendido del contenido, para evitar incendios de aceite.

Se conocen diversos dispositivos y métodos para limitar la oxidación superficial de metal incandescente o líquido o escoria de metal con tales contenidos de metal.

Un dispositivo para introducir un medio de cubrición sobre la superficie de un baño de metal fundido se conoce a partir del documento DE 44 26 596. Un medio, en particular un medio de enfriamiento, se conduce sobre la superficie de un baño de metal fundido mediante este dispositivo. Se supone que el medio consigue la exclusión de aire atmosférico de la superficie del baño de metal fundido para evitar la formación de escoria metalúrgica. En este caso, el medio de cubrición puede ser, por ejemplo, un gas inerte.

Los recipientes sellados en los que se introduce un gas protector se conocen a partir de los documentos DE 6 67 060 y DE 198 34 408 y The Inert Gas Dross Cooler

, M. B. Taylor y D. Gagnon: Conference-Light Metals, 1995, págs. 819-822. La introducción en el recipiente de un metal a fundir tiene lugar, en este caso, mediante un cierre. Lo que los dispositivos tienen en común, no es que se evite la oxidación del metal, sino que se supone que únicamente se reduce la formación de escoria metalúrgica.

A partir del documento DE-OS 2553455 se conoce, para la limitar la oxidación superficial de escoria de metal incandescente, disponer una campana sobre una base de hormigón que se sitúa en una cavidad llena de agua, disponiéndose sobre esto un recipiente poco profundo para recibir la escoria. Se hace descender la campana de metal sobre la escoria incandescente de tal manera que las áreas en contacto se sitúen en el agua de la cavidad, permitiendo de este modo el ajuste del nivel de agua libre dentro de la campana. Por tanto, la escoria se localiza dentro de una cavidad neumática, cuyo compartimento de gas se sella de forma estanca debido al consumo de oxígeno a pesar de un volumen decreciente. El contenido en metal de la escoria incandescente se oxida sobre la superficie por el oxígeno atmosférico localizado en la campana hasta que la ausencia de oxígeno sofoca el proceso de combustión.

Una desventaja de la técnica anterior que se ha descrito anteriormente es que la campana es relativamente grande en comparación con el recipiente para recibir la escoria incandescente, de tal forma que el volumen de aire es desproporcionadamente grande y el proceso de oxidación continúa durante bastante tiempo hasta que se sofoca la combustión, destruyendo de este modo metal valioso. Además, el transporte del recipiente sellado por la campana es solamente posible en un grado limitado, si es que es posible.

Es el objeto de la presente invención proporcionar un método para evitar o minimizar la combustión de escorias de aluminio y/o escorias de aleación de aluminio que sofoque la combustión del metal tan rápida y permanentemente como sea posible y, además, posibilite transportar la escoria cuando todavía esté caliente.

Es otro objeto de la presente invención evitar en gran medida las emisiones de difusión relacionadas con una combustión de escoria al aire libre. La oxidación exotérmica del metal de aluminio genera localmente temperaturas próximas a 2000ºC, provocando que diversos compuestos que pueden estar presentes en la escoria se evaporen o reaccionen químicamente en contacto con aire para formar componentes de gas potencialmente problemáticos. La presente invención realiza una encapsulación completa de la escoria caliente, suprimiendo las emisiones descritas a la atmósfera circundante del proceso.

De acuerdo con la invención, estos objetos se consiguen con un método que tiene las características de la reivindicación 1. Serán evidentes otros perfeccionamientos ventajosos del método de acuerdo con la reivindicación 1 a partir de las características de las reivindicaciones dependientes que hacen referencia a la reivindicación 1.

La idea inventiva en la que se basa la invención implica mantener el volumen de aire sobre la escoria caliente tan pequeño como sea posible. En ese caso, ya no es necesario extinguir o sofocar la combustión de la escoria mediante un gas inerte caro. Además, el esfuerzo técnico del recipiente de acuerdo con la invención se reduce considerablemente en comparación con un dispositivo que comprende una opción para introducir un gas inerte. El resultado de equipar la tapa directamente sobre la pared limitante del recipiente de escoria con forma, en particular, de cavidad, que recibe la escoria es ventajosamente un volumen de aire mínimo sobre la escoria, que se reduce ventajosamente de forma adicional debido al consumo del oxígeno atmosférico, produciendo de este modo una presión negativa en el recipiente. La presión negativa genera una fuerza que comprime la junta entre la tapa y la parte inferior del recipiente, proporcionando una buena función de sellado.

Debido a la presión negativa existente, la tapa se protege hasta que la temperatura se haya enfriado hasta por debajo de un punto crítico de aproximadamente 400-450ºC, en el que el aluminio ya no experimenta ninguna oxidación significativa. Como el material de junta se tiene que seleccionar un material que resista las altas temperaturas que tienen lugar al menos hasta el punto en el tiempo en el que la temperatura ha caído por debajo del punto crítico.

Ventajosamente, la junta se sitúa en el surco de la tapa de tal forma que se puede fijar sobre la parte inferior junto con la tapa. Sin embargo, la tapa también se puede poner o colocar entre la tapa descendida sobre la parte inferior.

El recipiente que contiene la escoria que todavía está caliente, que se cierra mediante la tapa, se puede transportar de forma sencilla al proceso de tratamiento de escoria sin esperar a que se enfríe la escoria.

El dibujo muestra una posible...

Reivindicaciones:

1. Proceso para enfriar escoria de aluminio, escoria de magnesio y otros metales no ferrosos que no se pueden reducir carbotérmicamente, que comprende un recipiente que consiste en una parte de fondo similar a una cavidad (2) para recibir la escoria caliente (K) en la misma y una tapa (3), donde una junta (4) se sitúa entre la cara frontal (2a) de la pared lateral (2b) de la parte inferior (2) y el lado inferior (3c) de la tapa (3) en el estado cerrado del recipiente (1) y cierra el recipiente (1), donde, en una primera etapa del proceso, la escoria caliente (K) se introduce en la parte inferior (2) del recipiente mientras que la tapa (3) está abierta y después, la tapa (3), con la junta (4) unida sobre la misma o situada en la misma, se pone de forma estanca sobre la parte inferior (2), por lo que se consume el oxígeno localizado sobre la escoria (K) debido a la oxidación del metal libre poco después de que se haya cerrado el recipiente, por lo que se crea una presión negativa que presiona la tapa contra la parte inferior, de tal forma que la junta sella el recipiente de una manera estanca a gases al menos hasta que la escoria haya caído por debajo de una temperatura crítica.

2. Proceso de acuerdo con la reivindicación 1, caracterizado porque la junta (4) es resistente a temperatura y sella al menos a lo largo de gran parte del tiempo de enfriamiento de la escoria (K).

3. Proceso de acuerdo con la reivindicación 1 ó 2, caracterizado porque la tapa (3) descansa sobre o se puede unir a la parte inferior (2) mediante un cierre, en particular, un cierre roscado.

4. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la tapa (3) tiene un área central, en particular plana (3d), con dos proyecciones (3a, 3b), que están orientadas en dirección de la parte inferior (2) y, en particular, que se extienden periféricamente y que se disponen en paralelo entre sí, formándose sobre o uniéndose al borde externo (3e) de la misma (3d) y porque la junta (4) se sitúa entre las proyecciones (3a, 3b).

5. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado porque durante el proceso de enfriamiento de la escoria (K), la junta (4) conserva su función de sellado completa o parcialmente debido a su propiedad de material.

6. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el recipiente comprende una válvula para la igualación de presión después del proceso de enfriamiento.

7. Proceso de acuerdo con la reivindicación 6, caracterizado porque la igualación de presión se realiza por aire ambiental o por gas inerte.

8. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se disponen medios de fijación sobre o de forma que se pueden unir al recipiente, para transportar el recipiente con escoria localizada en el mismo.

9. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la tapa (3) y la parte inferior (2) consisten en un material que es resistente a escoria caliente de metal no ferroso.

Patentes similares o relacionadas:

Proceso para la recuperación de litio, del 3 de Junio de 2020, de UMICORE: Proceso para la recuperación de litio de escorias metalúrgicas que comprende las etapas de: - tostar espodúmeno para convertirlo de la alfa […]

Extracción de productos a partir de minerales que contienen titanio, del 27 de Noviembre de 2019, de Avertana Limited: Un metodo para recuperar dioxido de titanio y sulfato de aluminio a partir de un material en particulas que comprende perovskita, dicho metodo comprende: a. […]

Procedimiento de extracción de óxidos metálicos reactivos, del 12 de Noviembre de 2019, de THE UNIVERSITY OF LEEDS: Un procedimiento de recuperación de al menos un óxido metálico a partir de una mezcla titaniferrosa o aluminaferrosa que comprende: (A) fundir la mezcla […]

Procedimiento para la utilización de escoria, del 9 de Octubre de 2019, de Primetals Technologies Austria GmbH: Procedimiento para utilizar escoria (2, 2") proveniente de la industria de fundición de hierro, que contiene partículas oxidadas de hierro, que se […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Método para producir cobre en bruto, del 21 de Agosto de 2019, de Xiang Guang Copper Co., Ltd: Un método para la producción de cobre blíster, que comprende los siguientes pasos: en un dispositivo de producción, mezclar escoria fundida de fundición […]

Sistema y método de gestión de escoria, del 24 de Julio de 2019, de Altek Europe Limited: Un conjunto de procesamiento de escoria , que comprende: una estación de agitación en la que se agita la escoria en una primera bandeja de escoria ; […]

PRODUCTO AGLOMERADO QUE COMPRENDE UNA MEZCLA COMPACTADA PRINCIPALMENTE DE OXIDOS, del 20 de Junio de 2019, de INX PROCESS SPA: Producto aglomerado que comprende una mezcla compactada principalmente de óxidos tales como Sílice, Oxido de Calcio, Oxido de Magnesio, Oxido de Aluminio y Clinoptilolita, […]