Caja de engranajes que comprende un componente de engranaje estacionario formado basándose en perfiles de flanco variable de dientes de engranaje.

Caja de engranajes (100) que comprende

un componente de engranaje estacionario (110) que tiene una pluralidad de dientes (116a,

..., 116n) conformados a lo largo de un trazado de diente (115), difiriendo al menos algunos de dicha pluralidad de dientes (116a, ..., 116n) en sus perfiles de flanco de diente al menos en una fase inicial de una vida útil de funcionamiento de dicha caja de engranajes (100), y

al menos un engranaje giratorio (121a, 121b, 121c) acoplado mecánicamente a un subconjunto de dichos dientes,

en la que dicho al menos un engranaje giratorio (121a, 121b, 121c) está conectado a una carga mecánica para provocar fuerzas de compresión que actúan sobre dicho flanco de dientes (116a, .., 116n) de dicho componente de engranaje estacionario (110) que varían a lo largo de dicho trazado de diente (115) durante el movimiento de dicho al menos un engranaje giratorio (121a, 121b, 121c),

en la que una diferencia en los perfiles de flanco de diente de dichos al menos algunos de dicha pluralidad de dientes (116a, ..., 116n) tiene correlación con dicha variación de dichas fuerzas de compresión, y en la que dichos perfiles de flanco de diente se ajustan de manera individual como función de la siguiente fórmula:

Δf_(φ) ≥ sen φ * f_γ* sen α_wt + cos φ * f_γ* cos α_wt en la que

φ ≥ ángulo de la posición del diente que ha de ajustarse a lo largo de dicho trazado de diente (115), midiéndose el ángulo preferiblemente en sentido horario en relación con el eje central del componente de engranaje estacionario (110) según se ve desde el lado de entrada de carga (lado 0) de la caja de engranajes (100), siendo la posición que representa un ángulo φ de 0º lo más preferiblemente una posición que está desfasada 90º en sentido horario con respecto a una posición de intersección de lado de carga de un plano abarcado por el eje de dicho engranaje giratorio (121a, 121b, 121c) y por el eje de dicho componente de engranaje estacionario (110) cuando intersecan, y dicho componente de engranaje estacionario (110), según se ve desde el lado de entrada de carga (lado 0) de la caja de engranajes (100);

f_γ ≥ cantidad de desviación angular de línea de flanco efectiva debida a la influencia de la inclinación (γ) del eje de dicho engranaje giratorio (121a, 121b, 121c) cuando interseca con el eje de dicho componente de engranaje estacionario (110), siendo f_γ ≥ b * tan (γ) y correspondiendo b a la anchura del diente a lo largo de una dirección axial de dicho componente de engranaje estacionario (110);

α_wt ≥ ángulo de presión de trabajo del enganche de engranaje entre dicho engranaje giratorio (121a, 121b, 121c) y dicho componente de engranaje estacionario (110); y

Δf_(φ) ≥ cantidad global de compensación de flanco de diente debida a la influencia de los parámetros φ, f_γ y α_wt.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11006392.

Solicitante: VESTAS WIND SYSTEMS A/S.

Inventor/es: NAZIFI,KHASHAYAR, ENTING,ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23F19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23F FABRICACION DE ENGRANAJES O DE CREMALLERAS (por estampado B21D; por laminado B21H; por forja o prensado B21K; por moldeo B22; dispositivos para copiar o controlar B23Q; máquinas o dispositivos para trabajar con muela o pulir en general B24B). › Acabado de dientes de engranaje por medio de otras herramientas que las utilizadas para la fabricación de estos dientes.

- F03D11/02

- F16H1/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16H TRANSMISIONES. › F16H 1/00 Transmisiones de engranajes para transmitir un movimiento rotativo (particulares para transmitir un movimiento rotativo con relación de velocidad variable, o para invertir el movimiento rotativo F16H 3/00). › con engranajes con movimiento orbital.

- F16H55/08 F16H […] › F16H 55/00 Elementos con dientes o superficies de fricción para transmitir un movimiento; Tornillos sin fin, poleas o roldanas para mecanismos de transmisión (transmisiones de tornillo y tuerca F16H 25/00). › Perfilado.

PDF original: ES-2549583_T3.pdf

Fragmento de la descripción:

Caja de engranajes que comprende un componente de engranaje estacionario formado basándose en perfiles de flanco variable de dientes de engranaje.

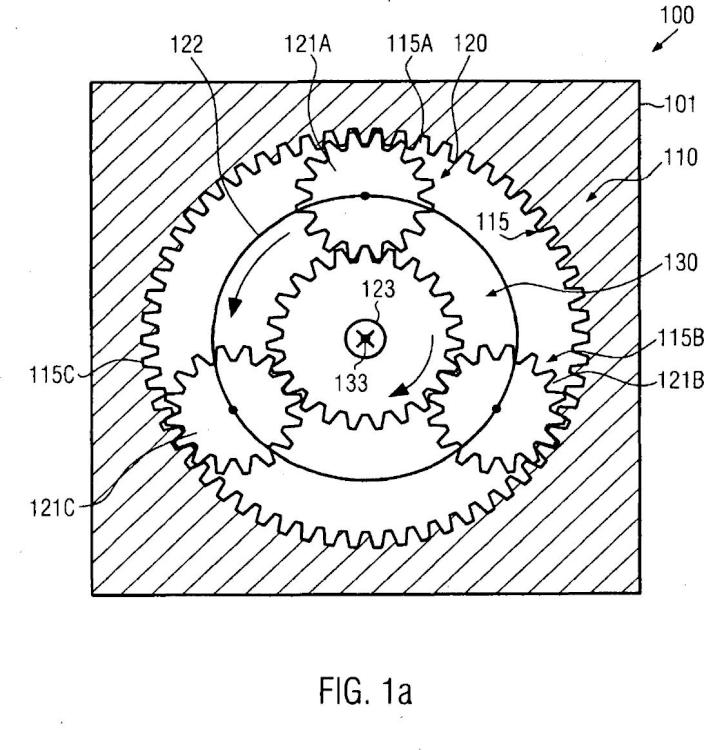

En general, la presente invención se refiere a sistemas de engranajes, tales como engranajes planetarios, en los que puede conseguirse una mejor distribución de carga aplicando una corrección de trazado de diente a los dientes de al menos algunos componentes de la caja de engranajes. En particular, la presente invención se refiere a cajas de engranajes que están configuradas para transmitir potencias mecánicas elevadas, tales como cajas de engranajes de aerogeneradores.

En muchas aplicaciones técnicas han de usarse trenes de accionamiento, que tienen que transferir una gran potencia mecánica, en los que se requiere una conversión del par motor de entrada y la velocidad de rotación en un par motor de salida y una velocidad apropiados. Con este fin, se han desarrollado una amplia variedad de sistemas de engranajes de modo que cumplan con los diversos requisitos en muchos campos técnicos. Generalmente, en un sistema de engranajes al menos dos engranajes se enganchan entre si de modo que transfieran fuerzas mecánicas de conformidad con la aplicación en consideración. El acoplamiento mecánico real entre los diversos componentes de engranaje tiene lugar a través de las áreas superficiales de los correspondientes componentes que engranan, tales como los dientes de componentes de engranaje lineales o giratorios. Por consiguiente, correspondientes fuerzas de compresión pueden actuar sobre el flanco de dientes individuales, transfiriéndose las fuerzas a través de las superficies de contacto de los dientes individuales que engranan entre si. Por tanto, la presión mecánica que se produce realmente y por tanto el esfuerzo mecánico que actúa sobre los dientes individuales depende significativamente de la zona o punto o línea de interacción, que a su vez se ve afectada por el perfil global de los flancos de dientes. Generalmente, en cajas de engranajes de alto rendimiento la eficiencia mecánica, la generación de ruido, la duración y similares son aspectos importantes que han de abordarse con el fin de cumplir con los requisitos de las diversas aplicaciones. Por ejemplo, el enganche de los dientes individuales de dos engranajes puede ajustarse de modo que se obtenga una mejora en uno o más de los aspectos mencionados anteriormente, por ejemplo con vistas a la reducción de ruido y similares, adaptando de manera apropiada el perfil de flanco de los dientes. Con este fin, frecuentemente se aplica una denominada corrección de trazado de diente durante la fabricación de uno o más engranajes de una caja de engranajes con el fin de adaptar de manera apropiada los flancos de diente a la condición de carga esperada durante el funcionamiento del sistema de engranajes. Por ejemplo, el flanco de ataque de los dientes puede estar dotado de un perfil diferente en comparación con el flanco de salida de los dientes, cuando sustancialmente se encuentra en la aplicación en consideración un sentido de rotación predefinido de los engranajes. El proceso de corrección de trazado de diente es, por tanto, un concepto ampliamente establecido para mejorar las condiciones de carga para diversos componentes de la caja de engranajes, por ejemplo aplicando etapas de fabricación adicionales apropiadas al fabricar los engranajes individuales del sistema de engranajes y/o controlando el proceso de fabricación para los dientes, por ejemplo el proceso de rectificación, con el fin de establecer los dientes de modo que tengan el perfil de flanco objetivo deseado.

En muchas aplicaciones, una distribución de carga sustancialmente equilibrada en cajas de engranajes complejas es un aspecto esencial cuando la caja de engranajes está diseñada para transferir potencias mecánicas elevadas. Por ejemplo, a lo largo de las últimas décadas la energía eólica ha demostrado ser un componente importante para proporcionar energía alternativa debido a la mejor disponibilidad de energía eólica y a la relación coste-eficacia moderadamente alta de los aerogeneradores modernos. Actualmente, la mayoría de las turbinas eólicas altamente eficientes se diseñan basándose en rotores eólicos soportados por un árbol sustancialmente horizontal que a su vez está acoplado mecánicamente a una caja de engranajes con el fin de convertir la velocidad de rotación moderadamente baja del rotor eólico en una velocidad de rotación alta deseada de un generador eléctrico. La conversión de la velocidad de entrada baja y el par motor de entrada elevado en una velocidad de salida alta y un par motor de salida moderadamente bajo se consigue con frecuencia basándose en un sistema de engranajes planetario, que por tanto tiene que transferir una potencia mecánica de varios cientos de kW a varios MW, dependiendo del tamaño del aerogenerador. Tras la instalación de un aerogenerador con eje de rotor horizontal, estas cajas de engranajes han de montarse en la góndola sobre una torre con una altura de varias decenas de metros a 100 metros o más de modo que, por motivos económicos y técnicos, generalmente es deseable una alta relación potencia a peso para la caja de engranajes. Por este motivo, el peso de la caja de engranajes se reduce normalmente tanto como sea posible con el fin de obtener una relación potencia a peso deseada, siendo necesario de ese modo dimensionar los componentes de la caja de engranajes cerca de los limites de fatiga del material. Por otro lado, las cajas de engranajes han de hacerse funcionar en ubicaciones remotas, posiblemente en condiciones ambientales complejas, por ejemplo en alta mar, de modo que los intervalos de mantenimiento regulares pueden representar un factor de coste importante, que a su vez influye significativamente en la rentabilidad global del aerogenerador. Por consiguiente, los fabricantes de sistemas de engranajes planetarios para turbinas eólicas han de cumplir requisitos muy diferentes, por ejemplo aumentar la relación potencia a peso, lo que requiere reducir las cantidades de materiales requeridos para los diversos engranajes, y proporcionar una mejor durabilidad con un número de intervenciones de mantenimiento reducido a lo largo de la vida útil de la turbina eólica. Sin embargo, este último aspecto puede requerir mejores materiales o un aumento de la cantidad de material para potenciar la resistencia mecánica de los diversos componentes y/o la aplicación de mejores técnicas de fabricación, tales como correcciones de trazado de diente sofisticadas con el fin de reducir cualquier variación de carga que pudiera ocurrir en los componentes individuales del sistema de engranajes planetario.

Con frecuencia, en aerogeneradores se usa una estructura de caja de engranajes en la que una corona dentada estacionaria del sistema planetario engancha con el satélite cuyo portador a su vez está acoplado mecánicamente al árbol que soporta el rotor eólico. Por otro lado, el planeta está normalmente conectado mecánicamente a un árbol de salida del sistema de engranajes planetario, que a su vez puede estar acoplado a un sistema de engranajes adicional o a una máquina eléctrica. Por consiguiente, el diámetro significativo del rotor eólico en combinación con condiciones de viento normalmente variables, en particular en ambientes complejos, puede dar como resultado una variación pronunciada de las condiciones de carga que actúan sobre el sistema de engranajes planetario. Es decir, el par motor transferido desde el rotor eólico a través del árbol a la fase de satélite de la caja de engranajes puede dar como resultado finalmente correspondientes condiciones de carga variables para la corona dentada estacionaria y el planeta. Por consiguiente, se están realizando grandes esfuerzos para estimar las condiciones de carga para diversos estados de funcionamiento con el fin de aplicar correcciones de trazado de diente sofisticadas para los satélites, el planeta y la corona dentada estacionaria. Con este fin, se determina un perfil de flanco de diente apropiado para los dientes de al menos uno de estos componentes con el fin de obtener una variabilidad reducida de las condiciones de carga resultantes. Sin embargo, resulta que el concepto de corrección de trazado de diente convencional puede no abordar de manera eficaz las condiciones de carga variables, que se introducen particularmente por el portasatélites conectado a una carga mecánica que induce condiciones de par motor fuertemente variables, tal como el rotor eólico de una turbina eólica.

La técnica anterior en el documento EP 1 600 667 A1 se refiere a una rueda de engranaje giratorio, en particular para su uso en un accionamiento por correa de engranaje de un motor de combustión, considerando que al menos uno de los parámetros de la rueda de engranaje se varía... [Seguir leyendo]

Reivindicaciones:

Caja de engranajes (100) que comprende

un componente de engranaje estacionario (110) que tiene una pluralidad de dientes (116a, 116n)

conformados a lo largo de un trazado de diente (115), difiriendo al menos algunos de dicha pluralidad de dientes (116a,..., 116n) en sus perfiles de flanco de diente al menos en una fase inicial de una vida útil de funcionamiento de dicha caja de engranajes (100), y

al menos un engranaje giratorio (121a, 121b, 121c) acoplado mecánicamente a un subconjunto de dichos dientes,

en la que dicho al menos un engranaje giratorio (121a, 121b, 121c) está conectado a una carga mecánica para provocar fuerzas de compresión que actúan sobre dicho flanco de dientes (116a, 116n) de dicho

componente de engranaje estacionario (110) que varían a lo largo de dicho trazado de diente (115) durante el movimiento de dicho al menos un engranaje giratorio (121a, 121b, 121c),

en la que una diferencia en los perfiles de flanco de diente de dichos al menos algunos de dicha pluralidad de dientes (116a,..., 116n) tiene correlación con dicha variación de dichas fuerzas de compresión, y

en la que dichos perfiles de flanco de diente se ajustan de manera individual como función de la siguiente fórmula:

Af_(cp) = sen cp * f_y * sen a_wt + eos cp * f_y * eos a_wt en la que

cp = ángulo de la posición del diente que ha de ajustarse a lo largo de dicho trazado de diente (115), midiéndose el ángulo preferiblemente en sentido horario en relación con el eje central del componente de engranaje estacionario (110) según se ve desde el lado de entrada de carga (lado 0) de la caja de engranajes (100), siendo la posición que representa un ángulo cp de 0o lo más preferiblemente una posición que está desfasada 90° en sentido horario con respecto a una posición de intersección de lado de carga de un plano abarcado por el eje de dicho engranaje giratorio (121a, 121b, 121c) y por el eje de dicho componente de engranaje estacionario (110) cuando intersecan, y dicho componente de engranaje estacionario (110), según se ve desde el lado de entrada de carga (lado 0) de la caja de engranajes (100);

f_y = cantidad de desviación angular de línea de flanco efectiva debida a la influencia de la inclinación (y) del eje de dicho engranaje giratorio (121a, 121b, 121c) cuando interseca con el eje de dicho componente de engranaje estacionario (110), siendo f_y = b * tan (y) y correspondiendo b a la anchura del diente a lo largo de una dirección axial de dicho componente de engranaje estacionario (110);

a_wt = ángulo de presión de trabajo del enganche de engranaje entre dicho engranaje giratorio (121a, 121b, 121c)y dicho componente de engranaje estacionario (110); y

Af_(cp) = cantidad global de compensación de flanco de diente debida a la influencia de los parámetros cp, f_y y a_wt.

Caja de engranajes según la reivindicación 1, que está configurada para cumplir al menos uno de los siguientes requisitos:

a. dicho componente estacionario (110) es una corona dentada de una fase de engranaje planetario.

b. dicho al menos un engranaje giratorio (121a, 121b, 121c) es uno de una pluralidad de satélites de dicha fase de engranaje planetario enganchada con dicha corona dentada (110).

c. dicho al menos un engranaje giratorio (121a, 121b, 121c) está configurado para acoplarse a un rotor de un aerogenerador.

d. la caja de engranajes (100) comprende además al menos un engranaje giratorio adicional (130) enganchado con dicho al menos un engranaje giratorio (121a, 121b, 121c) y acoplado mecánicamente a un generador de dicho aerogenerador.

e. dicho componente de engranaje estacionario (110) forma parte de un tren de accionamiento para hacer girar una góndola de un aerogenerador.

f. dicha caja de engranajes (100) está configurada para transferir una potencia mecánica de 100 kW o superior.

Método para fabricar un componente de engranaje estacionario (110) de una caja de engranajes (100) que

ha de engancharse con al menos un engranaje giratorio (121a, 121b, 121c) de dicha caja de engranajes (100), comprendiendo dicho método:

ajustar un perfil de flanco de dientes (116a,..., 116n) de dicho componente de engranaje estacionario (110) de modo que difiera, para al menos algunos de los dientes (116a,..., 116n), a lo largo de un trazado de 5 diente (115) de dicho componente de engranaje estacionario (110),

en el que ajustar un perfil de flanco de dientes (116a,... , 116n) de dicho componente de engranaje (110) comprende determinar una distribución de fuerzas a lo largo de dicho trazado de diente (115) para un perfil de flanco dado para cada uno de dichos dientes (116a,..., 116n) y adaptar el perfil de flanco de dichos al menos algunos de dichos dientes (116a,..., 116n) en correlación con dicha distribución de fuerzas 10 determinada, y

en el que determinar dicha distribución de fuerzas comprende determinar fuerzas de par motor que actúan sobre dicho componente de engranaje estacionario (110) a través de dicho al menos un engranaje giratorio (121a, 121b, 121c) cuando se acopla a un árbol sustancialmente horizontal de un rotor eólico.

4. Método según cualquiera de la reivindicación 3, en el que ajustar un perfil de flanco de dichos dientes

15 (116a,..., 116n) comprende establecer un movimiento relativo entre dicho componente de engranaje

estacionario (110) y una herramienta de retirada de material y realizar un proceso de retirada de material de modo que se conformen dichos al menos algunos dientes que difieren en sus perfiles de flanco.

5. Método según la reivindicación 4, en el que ajustar un perfil de flanco de dichos dientes (116a,..., 116n) comprende además establecer un conjunto de datos de control basándose en un perfil de flanco objetivo de

20 cada uno de dichos dientes y controlar dicho movimiento relativo usando dicho conjunto de datos de

control.

6. Método según la reivindicación 4 ó 5, en el que ajustar un perfil de flanco de dichos dientes (116a,..., 116n) comprende además colocar dicho componente de engranaje estacionario (110) sobre un soporte de una herramienta de retirada de material de modo que se obtengan diferentes coordenadas de posición de dicho

25 componente de engranaje estacionario (110) a lo largo de al menos una dirección espacial para al menos

dos ubicaciones diferentes a lo largo de dicho trazado de diente.

Patentes similares o relacionadas:

Generador eólico, del 4 de Octubre de 2017, de GE Wind Energy (Norway) AS: Central eólica con una turbina eólica que comprende un eje de la turbina rotativo y un eje del generador , que puede ser una prolongación […]

Procedimiento y dispositivo de regulación para una instalación de energía eólica, así como producto de programa informático, medio de almacenamiento digital e instalación de energía eólica, del 7 de Septiembre de 2016, de Wobben Properties GmbH: Procedimiento para el funcionamiento de una instalación de energía eólica , en el que, en un caso de asistencia técnica o caso similar […]

Aerogenerador, del 3 de Agosto de 2016, de Senvion GmbH: Aerogenerador con un rotor, un engranaje acoplado a través de un árbol de rotor hueco al rotor, así como con un generador unido en su accionamiento al […]

Una turbina eólica con un tren de transmisión, del 20 de Julio de 2016, de VESTAS WIND SYSTEMS A/S: Una turbina eólica con un tren de transmisión colocado parcial o completamente en una góndola de dicha turbina eólica , comprendiendo dicho […]

Dispositivo de accionamiento para el accionamiento de múltiples ejes, del 13 de Julio de 2016, de ROBERT BOSCH GMBH: Dispositivo de accionamiento para el accionamiento de, al menos, un primer y un segundo eje (eje 1, eje 2) y con un primer dispositivo de regulación , con el que se puede someter […]

Turbina eólica, del 8 de Junio de 2016, de Yoon, Jeen Mok: Una turbina eólica de eje horizontal que comprende: un rotor que tiene un buje y palas que pueden girar por el viento y que están […]

Disposición de un engranaje planetario y un engranaje planetario, del 25 de Mayo de 2016, de Moventas Gears Oy: Una disposición de un engranaje planetario donde la disposición incluye: - un engranaje planetario que incluye al menos tres ruedas planetarias […]

Turbina eólica que comprende un amortiguador de torsión, del 13 de Abril de 2016, de VESTAS WIND SYSTEMS A/S: Turbina eólica que comprende: - un rotor accionado por viento para convertir energía eólica en una fuerza de accionamiento mecánico; - un convertidor de potencia […]