Procedimiento de fabricación automatizado de preformas de cuadernas y rigidizadores de materiales compuestos.

Procedimiento de fabricación automatizado de preformas de cuadernas y rigidizadores de materiales compuestos.

El procedimiento permite fabricar preformas de cuadernas y rigidizadores, tales como cuadernas de fuselaje, de estructuras aeronáuticas y similares, a base de materiales compuestos como pueden ser fibra de carbono, de vidrio, etc., de manera que las preformas obtenidas son impregnadas tras su conformación mediante resina, dentro o sobre un útil, para obtener unos rigidizadores de elevada resistencia, ligeros y con cualquier configuración para su adaptación a la estructura en la que se apliquen. Dichas preformas se obtienen a partir de rollos del material correspondiente, seccionando de dicho rollo patrones de acuerdo con las dimensiones definitivas a conseguir, de manera que de esos patrones y mediante procesos de presión, vacío y calor, se obtienen, sobre un útil de conformación, las preformas definitivas, que pueden ser reforzadas en cualquier parte o zona de las mismas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201301116.

Solicitante: INDUSTRIAS DELTAVIGO, S.L.

Nacionalidad solicitante: España.

Inventor/es: COMENDEIRO LINDIN,Jorge.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C41/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00).

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un procedimiento para la fabricación de preformas de cuadernas y rigidizadores de materiales compuestos (tales como cuadernas de fuselaje) de estructuras aeronáuticas o cualquier otro tipo de estructura que requiera ser reforzada con este tipo de rigidizadores. Estas preformas serán posteriormente impregnadas con resina dentro o sobre un útil, mediante cualquier proceso de impregnación, genéricamente llamados procesos de LRI (Liquid Resin Infusión) o en particular mediante procesos de RTM (Resin Transfer Moulding).

El objeto de la invención es el de efectuar el proceso de forma automatizada / robotizada, con un elevado rendimiento en lo que a productividad y calidad se refiere. El mismo procedimiento puede ser realizado de forma manual siguiendo los mismos pasos que se describen en esta invención y que forman parte de ella.

ANTECEDENTES DE LA INVENCIÓN

En el sector aeronáutico y aeroespacial, las estructuras han de ser lo más ligeras posible cumpliendo con los requerimientos mecánicos y de seguridad establecidos, de forma que se maximice la carga útil a transportar y minimicen el consumo de combustible.

Actualmente, muchas estructuras se fabrican con materiales compuestos, principalmente de fibra de carbono, ya que ofrece ventajas importantes en peso, respecto a diseños que utilizan materiales metálicos.

Configuraciones actuales de cuadernas de fuselaje, fabricadas con dry fabrics (tejidos secos que posteriormente se impregnan con resina), se fabrican de dos formas diferentes:

1.- Empleo de patrones de tejido, cortados de un rollo de material de formato estándar, que luego se curvan en su plano para obtener un patrón curvo que se adapte a la curvatura de la cuaderna.

Los procesos actuales de fabricación con patrones de tejido, presentan una baja fiabilidad en el posicionado de las capas, ya que se limitan a deformar el laminado completo sin garantizar el posicionado de las mismas y sin ningún control sobre las capas intemas. Esto provoca, además, que no puedan introducirse refuerzos locales en dirección transversal, lo que obliga a que se diseñe la pieza con refuerzos completos en toda la sección en zonas en las que solo sería necesario reforzar una zona local, incrementando así el peso de la estructura.

2 - Otra forma es fabricarlas partiendo de mechas de cinta unidireccional, que se colocan en piano o sobre un útiJ curvo, siguiendo Ja orientación teórica local. Estos procesos (Dry Fibre Placement, braiding, Stiring, Tailored Fibre Placement), desde un punto de vista industrial presentan el inconveniente de ser procesos poco eficientes en términos de productividad, son costosos e implican tiempos recurrentes de fabricación largos (muy baja eficiencia en cuanto a Kg de material colocado por hora).

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención se refiere a un procedimiento para la fabricación de prefo/mas de cuadernas y rigidizadores de materiales compuestos (tales como cuadernas de fuselaje) de estructuras aeronáuticas o cualquier otro tipo de estructura que requiera ser reforzada con este tipo de rigidizadores. Estas preformas serán posteriormente impregnadas con resina dentro o sobre un útil, mediante cualquier proceso de impregnación, genéricamente llamados procesos de LRI (Liquid Resin Infusión) o en particular mediante procesos de RTM (Resin Transfer Moulding).

El procedimiento aquí descrito es un proceso de fabricación automatizado de preformas que incluye otros subprocesos muy eficientes en términos de productividad, empleando patrones

de tejido como materia prima.

Además, permite utilizar cualquier concepto de patrón, desde patrones rectangulares a patrones optimizados.

En cualquier caso, en la fabricación de cuadernas de fuselaje, un patrón de tejido a los que aquí se hace referencia, puede tener una anchura de hasta 400 mm cuando las mechas usadas actualmente para este tipo de piezas son inferiores a los 10 mm. Esto da una idea de la diferencia clara, en términos de productividad, entre los procesos convencionales y el procedimiento que se reivindica en la presente solicitud, como se expondrá con posterioridad.

En el procedimiento de la invención se parte del rollo de tejido, del que se cortan unos patrones según exija el diseño de la pieza, para posteriormente posicionarlos de forma automatizada y de forma independiente o en paquetes de varias capas, asegurando la repetitividad en la colocación de todas las capas y permitiendo introducir refuerzos locales de cualquier tipo y en cualquier posición de la preforma.

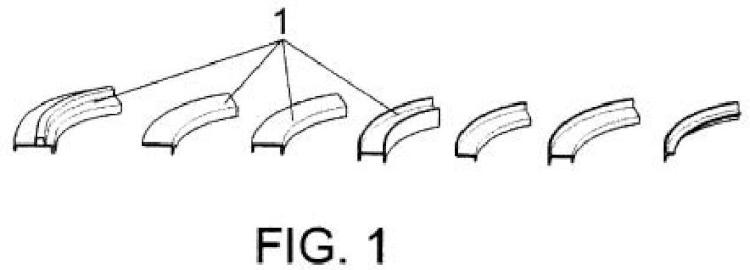

00EI alcance de la presente invención se limita a la obtención de preformas que permitan obtener cuadernas o rigidizadores con una sección transversal en forma de "L", "C", "H", "Z", "J" , "T" o " t". _EI proceso permite además fabricar cuadernas o rigidizadores que no tengan el alma plana para el caso de la sección en "H". Igualmente se aplica al resto de secciones.

Ni el proceso previo de obtención de los patrones planos, ni el proceso de impregnación son objeto de la presente invención.

El procedimiento automatizado de conformado de patrones aquí descrito, permite posicionar patrones en su posición de forma muy precisa y repetitiva sobre un útil de conformado, sobre el que se pliegan estos patrones para adaptarlos a la forma de la sección requerida, y realizar el apilado completo de todas las capas definidas en el diseño, directamente sobre el útil, creando una preforma rígida.

Este proceso de colocación automatizada de los patrones, permite controlar el conformado

de cada capa evitando arrugas y ondulaciones, además de permitir la colocación de refuerzos locales tanto longitudinales como transversales en el interior del laminado, creando preformas con espesores y secciones no constantes. Al no tener que deformar un laminado completo, no hay limitación de espesor, ya que se puede ir apilando capa a capa o en paquetes de varias capas, hasta conseguir cualquier espesor que pueda exigir el diseño de la pieza.

La invención de la fabricación automatizada de las preformas implica también una repetitividad de las piezas durante su fabricación en serie, consiguiendo controlar su calidad tanto intema como extema y en particular se logra una excelente repetitividad en el comportamiento del Spring Back, efecto que siempre ocurre debido a los procesos térmicos que se requieren para la polimerización de la resina, después del proceso de impregnación.

De forma más concreta, el procedimiento de la invención comprende las siguientes fases operativas:

PASO 1. Corte de tejido unidireccional.

Partiendo del rollo de material suministrado, se corta en tiras de la anchura exigida por la pieza a fabricar, y se almacena en rollos de esta anchura.

PASO 2. Corte de patrones de tejido.

Partiendo del rollo de material suministrado, se cortan los patrones requeridos según la orientación definida por el diseño de la pieza.

PASO 3. Almacenaje de patrones de tejido (en caso de necesidad).

Se colocan en plano y sin deformar, todos los patrones cortados siguiendo el orden inverso al definido por el apilado de diseño de la pieza, y se almacenan en bandejas con un cajeado que fije el contorno del patrón para evitar errores. De este modo, el operario tendrá accesible en la bandeja las capas en el orden en que deberán apilarse en la pieza (el patrón superior será el primero que se tenga que apilar).

PASO 4. Embolsado de patrones de tejido (en caso de necesidad).

Se introduce la bandeja con el apilado plano, en una bolsa de plástico y se cierra

herméticamente, de forma que el material quede protegido de la contaminación del ambiente hasta que se vaya a proceder a la fabricación de la preforma.

PASO 5. Deformación de patrones de tejido según su contorno.

Utilizando los patrones almacenados, se posicionan en una plantilla, con un cajeado que define el contomo de la cuaderna con todas sus superficies desplegadas. Se ajusta el contorno del patrón al cajeado de la plantilla curva plana.

Para preformas con alma plana, la plantilla será una placa plana con un cajeado que defina el contorno, mientras que para preformas con alma no plana, la plantilla debe copiar la superficie del alma, y sobre ella definir el contomo de la pieza desplegada.

PASO 6. Transferencia del patrón al útil de conformado.

Mediante un sistema de transferencia, se coge el patrón que se encuentra posicionado en la bandeja curva plana, y se transporta hasta la posición en la que debe colocarse en el útil de conformado.

PASO 7. Fijación del patrón en su posición nominal.

Se fija la posición del patrón...

Reivindicaciones:

1Procedimiento de fabricación automatizado de preformas de cuadernas y rigidizadores de materiales compuestos, aplicable en la fabricación de, por ejemplo, cuadernas de fuselaje de estructuras aeronáuticas o de cualquier tipo de estructura que requiera ser reforzada con rigidizadores que se constituyen mediante las preformas obtenidas a partir de un rollo (2) de un material apropiado, como puede ser fibra de carbono, fibra de vidrio o similar, caracterizado porque:

- a partir de dicho rollo de material (2) se cortan patrones (4) que se disponen en planos sobre una bandeja (5), afectada ésta de un cajeado (6);

- disposición en el orden apropiado de los patrones (4) sobre el cajeado (6) de la bandeja (5) para obtener un patrón (8);

- embolsado en una bolsa (7) de la bandeja (5) con el patrón (8) sobre el cajeado (6), efectuándose el cierre hermético de dicha bolsa (7);

- deformación del patrón que se define a partir del cajeado (6) para conseguir el contorno curvo y requerido de acuerdo al rigidizador definitivo a obtener;

- transferencia mediante un sistema mecánico (9) del patrón a un útil (10) mediante el que se realiza la conformación para obtener la preforma definitiva (6);

- fijación del patrón en su posición sobre el útil de conformado (10), estableciendo un vacío previo a la retirada del sistema de transferencia automática (9);

- aplicación de calor y sistema de compactación utilizándose un material elástico (11) con la participación de una lámina separadora (12), llevando a cabo una adaptación total del patrón al útil de conformado (10) para obtener la preforma definitiva;

- posicionado y pegado automático de cinta tejida unidireccional sobre la preforma (6) obtenida.

2.- Procedimiento de fabricación automatizado de preformas de cuadernas y rigidizadores de materiales compuestos, según reivindicación 1, caracterizado porque opcionalmente las distintas fases o pasos del procedimiento se realizan manualmente.

3.- Procedimiento de fabricación automatizado de preformas de cuadernas y rigidizadores de materiales compuestos, según reivindicaciones anteriores, caracterizado porque

opcionalmente es susceptible de aplicarse refuerzos de tejido (11), tanto en sentido longitudinal como en sentido transversal, e incluso en zonas en las que se dispone la preforma definitiva (6).

4.- Procedimiento de fabricación automatizado de preformas de cuadernas y rigidizadores

de materiales compuestos según reivindicaciones anteriores, caracterizado porque las preformas tienen distintas configuraciones, tanto rectas como curvas, y distintas secciones obtenidas como preformas definitivas o combinadas entre ellas.

Patentes similares o relacionadas:

Implantes y métodos para fabricar los mismos, del 8 de Julio de 2020, de ALLERGAN, INC.: Prótesis implantable que tiene una superficie externa de la cual al menos una porción es una estructura de celdas abiertas, realizándose la […]

Fabricación de artículos a base de polilactida por rotomoldeo, del 8 de Julio de 2020, de FUTERRO S.A: Procedimiento de fabricación de un artículo a base de polilactida por rotomoldeo que comprende las etapas siguientes: a) colocar, en un molde, […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Revestimientos de poliuretano elastomérico compuestos, del 13 de Mayo de 2020, de RECTICEL AUTOMOBILSYSTEME GMBH: Un revestimiento de poliuretano elastomérico compuesto que tiene un módulo de flexión promedio, medido de acuerdo con ASTM D790-03, menor que 35 MPa; comprendiendo […]

Composición reticulable que comprende polietileno y su uso para el moldeo rotacional, del 18 de Diciembre de 2019, de versalis S.p.A: Composición reticulable que comprende: (a) de 80% en peso a 98% en peso, preferiblemente de 85% en peso a 95% 5 en peso, de al menos un polietileno de […]

Formulación activada por humedad para compuestos volátiles, del 27 de Noviembre de 2019, de AGROFRESH, INC.: Un método para preparar un material activado por humedad en la forma de recubrimiento o película que comprende: (a) dispersar un componente […]

Producto plástico conductor, del 2 de Octubre de 2019, de NV BEKAERT SA: Producto plástico que conduce la electricidad, hecho vía moldeo rotacional, que comprende - una matriz plástica; y - una red de fibras conductoras […]

Resina de rotomoldeo bimodal con ESCR mejorada, del 14 de Agosto de 2019, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Una composición de polietileno bimodal que tiene una densidad de 0,935 a 0,942 g/cm3, un índice de fusión I2 determinado de acuerdo con ASTM D 1238 […]