Método para laminar placas, programa informático, soporte de datos y dispositivo de control.

Método para laminar placas (4) con la ayuda de al menos una caja de laminación (2),

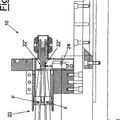

donde la caja de laminación (2), del lado de accionamiento y del lado de servicio, presenta respectivamente un elemento guía (16, 18) para centrar las placas (4), y los elementos guía (16, 18) se encuentran dispuestos simétricamente con respecto a una línea central (M) de la caja de laminación que se extiende en la dirección de laminación (6), donde

- se realiza un primer paso de laminación y cuando la respectiva placa (4) sale de la caja de laminación (2) se detecta si las superficies laterales (14, 16) de la placa (4) se encuentran desplazadas una con respecto a otra en la dirección de laminación (6),

- la placa (4) es centrada antes de un segundo paso de laminación, donde los elementos guía (16, 18) se apoyan en la placa (4) en una posición de centrado, caracterizado porque

- cuando las superficies laterales de la placa se encuentran desplazadas una con respecto a otra en la dirección de laminación, en un segundo paso de laminación, los elementos guía (16, 18) son regulados asimétricamente con respecto a la línea central (M) después del centrado, de manera que un primer elemento guía (18), para la superficie lateral (14) que en el segundo paso de laminación entra primero a la caja de laminación (2), es regulado más allá de la línea central (M) que el segundo elemento guía (16).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/058180.

Solicitante: Primetals Technologies Germany GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Schuhstrasse 60 91052 Erlangen ALEMANIA.

Inventor/es: THIELE, KONRAD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B39/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 39/00 Sistemas para hacer avanzar, sujetar o presentar el material, o para controlar su movimiento, combinados con laminadores, dispuestos en los laminadores, o especialmente concebidos para ser utilizados con laminadores (guiado, transporte o acumulación de materiales de gran flexibilidad en bucles o en arcos B21B 41/00; especialmente asociados a los lechos de enfriamiento B21B 43/00; transporte en general B65G). › inmediatamente antes de entrar en la pasada o justamente después de haberla dejado.

PDF original: ES-2547105_T3.pdf

Fragmento de la descripción:

Método para laminar placas, programa informático, soporte de datos y dispositivo de control La presente invención hace referencia a un método para laminar placas con la ayuda de al menos una caja de laminación. La invención hace referencia además a un programa informático, a un soporte de datos, así como a un dispositivo de control para una caja de laminación. El preámbulo de la reivindicación 1 se basa en la solicitud JP 61 108 415.

Para el guiado recto en cuanto a los bordes de una placa rectangular en una caja de laminación de un laminador de chapas se proporcionan lateralmente elementos guía que permiten el curso recto, simétrico, de la placa. Los elementos guía se utilizan para el centrado y posteriomente se hacen "avanzar" nuevamente un poco. De este modo, los mismos no se sitúan directamente en las superficies laterales de la placa, sino que se encuentran posicionados distanciados de las superficies laterales, de manera que entre los elementos guía y las superficies laterales de las placas se conforman aberturas con una anchura de pocos centímetros, en particular de 3 a 5 cm. Al laminar placas o chapas rectangulares una y otra vez sucede que las placas no entran de forma recta en cuanto a los borde en la abertura entre cilindros de la caja de laminación del laminador. Dicha situación puede presentarse por ejemplo cuando el rozamiento es diferente en las distintas áreas de la placa laminada. Esto conduce a que la placa ya no sea rectangular después del paso de laminación, sino que toma la forma de un paralelogramo. En el segundo paso de laminación ese efecto se intensifica de forma adicional, ya que la placa primero es detectada sólo en un lado de la abertura entre cilindros, originándose por ello fuerzas transversales. Sin embargo, a través de las fuerzas transversales la placa rota en la dirección de laminación tanto como lo permitan los elementos guía. Por tanto, en el marco de esos límites, la placa se desplaza de forma oblicua hacia la abertura entre cilindros y a través de la misma.

El fenómeno descrito, ante todo en el caso de la laminación de placas delgadas y anchas, produce inestabilidades y problemas considerables que pueden ser perjudiciales para la producción. Actualmente, con diferentes métodos se intenta guiar del modo más recto posible hacia la abertura entre cilindros las placas que han perdido su perpendicularidad. Una posibilidad consiste en empujar hacia dentro las placas cuya anchura es mayor que su longitud en la dirección de laminación, hacia la abertura entre cilindros, moviéndolas de este modo en forma recta. Otra posibilidad consiste en desplazar los elementos guía del modo más cerrado posible, pero esto tiene un límite, ya que las placas por lo general son más anchas en la cabeza y en la base, y permanecen atascadas en la guía lateral.

Es objeto de la presente invención garantizar un proceso de laminado de placas y chapas sin fallos, también cuando sus lados frontales, a través del laminado, estén orientados de forma oblicua con respecto a la dirección de laminación.

Conforme a la invención, ese objeto se alcanzará a través de un método para laminar placas con la ayuda de al menos una caja de laminación, donde la caja de laminación, del lado de accionamiento y del lado de servicio, presenta respectivamente un elemento guía para centrar las placas, y los elementos guía se encuentran dispuestos simétricamente con respecto a una línea central de la caja de laminación que se extiende en la dirección de laminación, en donde -se realiza un primer paso de laminación y cuando la respectiva placa sale de la caja de laminación se detecta si las superficies laterales de la placa se encuentran desplazadas una con respecto a otra en la dirección de laminación, -la placa es centrada antes de un segundo paso de laminación, donde los elementos guía se apoyan en la placa en una posición de centrado, y -cuando las superficies laterales de las placas se encuentran desplazadas una con respecto a otra en la dirección de laminación, en un segundo paso de laminación, los elementos guía son regulados asimétricamente con respecto a la línea central después del centrado, de manera que un primer elemento guía, para la superficie lateral que en el segundo paso de laminación entra primero a la caja de laminación, es regulado más allá de la línea central que el segundo elemento guía.

Como un primer paso de laminación no se entiende aquí el primer paso de laminación en el mecanizado de la placa en el laminador, sino el primer paso de laminación, en cuanto al aspecto cronológico, de dos pasos de laminación cualquiera, que se suceden uno después del otro, en el marco del proceso de laminación. De forma correspondiente, se denomina como "segundo paso de laminación" el siguiente paso de laminación cronológicamente posterior de dos pasos de laminación que se suceden de forma directa.

Al salir la placa des la abertura entre cilindros de una caja de laminación se prevé cómo se desarrollará la siguiente entrada en la próxima abertura entre cilindros y en qué dirección rotará la placa cuando no se toman contramedidas.

Cuando la dirección de rotación de la placa es conocida en el segundo paso de laminación se introducen contramedidas correspondientes mediante los elementos guía.

Hasta el momento, cuando la placa ha alcanzado la siguiente abertura entre cilindros, los elementos guía son desplazados de forma simétrica distanciados con respecto a la placa después del centrado, de manera que a ambos lados de la placa se forma una abertura de tolerancia, en particular de 3-5 cm. Cuando una superficie lateral de la placa es detectada más rápidamente desde la abertura entre cilindros que la superficie lateral opuesta, la placa rota en dirección de su lado "más lento", es decir, en dirección de la superficie lateral que ingresa en segundo lugar en la abertura entre cilindros. De este modo golpea contra el elemento guía correspondiente.

De acuerdo con la invención, después de cada paso de laminación durante el proceso de laminación en el laminador de chapas se controla si las superficies laterales de la placa que sale se encuentran desplazadas una con respecto a otra en la dirección de laminación, donde la placa presenta la forma de un paralelogramo con al menos un lado frontal oblicuo. Si se determina que los lados frontales de la placa ya no se sitúan más de forma transversal con respecto a la dirección de laminación después del último paso de laminación, en el siguiente paso de laminación los elementos guía se regulan de forma asimétrica, donde el elemento guía contra el cual golpearía la placa durante su rotación al ingresar en la segunda caja de laminación permanece más cerca de la placa, de manera que la placa no puede ejecutar su movimiento de rotación. Principalmente, el procedimiento tiene como objetivo impedir una deformación adicional de las placas que ya han perdido su forma rectangular.

Preferentemente, el segundo elemento guía, para la superficie lateral que en el segundo paso de laminación entra en segundo lugar a la caja de laminación, permanece en su posición de centrado. Esto significa que el segundo elemento guía se sitúa en la superficie lateral de la placa que se orienta hacia el mismo. Expresado de otro modo, el elemento guía se posiciona de manera que la distancia entre el mismo y la línea central corresponde esencialmente a la distancia entre la línea central y las superficies laterales en el caso de una disposición simétrica de la placa, de manera que el elemento guía, durante la entrada de la primera superficie lateral en la abertura entre cilindros, presiona contra la segunda superficie lateral, impidiendo así una rotación de la placa al inicio del paso de laminación.

De acuerdo con una ejecución preferente, entre el primer elemento guía y la superficie lateral de la placa orientada hacia el mismo se regula una abertura de tolerancia, cuya anchura asciende a unos pocos centímetros, en particular se ubica entre 6 y 10 cm. La "apertura" del elemento guía para la superficie lateral que ingresa primero en la abertura entre cilindro se efectúa por razones de seguridad, para que la placa no quede atascada.

Según una variante preferente, para controlar si las superficies laterales de la placa se encuentran desplazadas una con respecto a otra en la dirección de laminación, una fuerza de laminación se mide tanto del lado de accionamiento como también del lado de servicio. Cuando la fuerza de laminación en los lados frontales de la placa no es igual del lado de accionamiento y del lado de servicio, esto significa que los lados frontales de la placa son oblicuos, observado en la dirección de laminación. Dicha información sobre los lados frontales de... [Seguir leyendo]

Reivindicaciones:

1. Método para laminar placas (4) con la ayuda de al menos una caja de laminación (2) , donde la caja de laminación (2) , del lado de accionamiento y del lado de servicio, presenta respectivamente un elemento guía (16, 18) para centrar las placas (4) , y los elementos guía (16, 18) se encuentran dispuestos simétricamente con respecto a una línea central (M) de la caja de laminación que se extiende en la dirección de laminación (6) , donde -se realiza un primer paso de laminación y cuando la respectiva placa (4) sale de la caja de laminación (2) se detecta si las superficies laterales (14, 16) de la placa (4) se encuentran desplazadas una con respecto a otra en la dirección de laminación (6) , -la placa (4) es centrada antes de un segundo paso de laminación, donde los elementos guía (16, 18) se apoyan en la placa (4) en una posición de centrado, caracterizado porque -cuando las superficies laterales de la placa se encuentran desplazadas una con respecto a otra en la dirección de laminación, en un segundo paso de laminación, los elementos guía (16, 18) son regulados asimétricamente con respecto a la línea central (M) después del centrado, de manera que un primer elemento guía (18) , para la superficie lateral (14) que en el segundo paso de laminación entra primero a la caja de laminación (2) , es regulado más allá de la línea central (M) que el segundo elemento guía (16) .

2. Método según la reivindicación 1, donde el segundo elemento guía (16) , para la superficie lateral (12) que en el segundo paso de laminación entra en segundo lugar a la caja de laminación (2) , permanece en su posición de centrado.

3. Método según la reivindicación 2, donde entre el primer elemento guía (18) y la superficie lateral (14) de la placa

(4) orientada hacia el mismo se regula una abertura de tolerancia (20c) , cuya anchura asciende a unos pocos centímetros, en particular se ubica entre 6 y 10 cm.

4. Método según una de las reivindicaciones precedentes, donde para controlar si las superficies laterales (12, 14) de la placa (4) se encuentran desplazadas una con respecto a otra en la dirección de laminación (6) una fuerza de laminación se mide tanto del lado de accionamiento como también del lado de servicio.

5. Método según una de las reivindicaciones precedentes, donde los elementos guía (16, 18) son regulados nuevamente de forma simétrica después de que la segunda superficie lateral (12) entra en la caja de laminación (2) .

6. Método según una de las reivindicaciones precedentes, donde en la dirección de laminación (6) varias cajas de laminación (2) están dispuestas de forma secuencial y cuando se determina un desplazamiento de las superficies laterales (12, 14) de la placa (4) en la dirección de laminación (6) los elementos guía (16, 18) de la respectivamente siguiente caja de laminación (2) se regulan también asimétricamente durante la entrada de la placa (4) .

7. Método según una de las reivindicaciones precedentes, donde la placa (4) es laminada mediante al menos una caja de laminación (2) reversible y, al cambiar la dirección de laminación (6) , los elementos guía (16, 18) de la caja de laminación (2) reversible son regulados de forma correspondiente.

8. Programa informático que comprende un código máquina cuya ejecución a través de un dispositivo de control para una caja de laminación (2) provoca que la caja de laminación (2) sea operada conforme a un método según una de las reivindicaciones precedentes.

9. Soporte de datos en el cual, de una forma legible por un ordenador, se almacena un programa informático según la reivindicación 8.

10. Dispositivo de control para una caja de laminación en donde está almacenado un programa informático según la reivindicación 8 que puede ser ejecutado por el dispositivo de control.

Patentes similares o relacionadas:

Una guía de rodillos y un método para guiar el material, del 15 de Abril de 2020, de Morgårdshammar AB: Una guía de rodillos para guiar el material en una dirección de alimentación longitudinal (A) hacia un par de rodillos para dar forma al material, comprendiendo la guía de […]

Aparato y método para guiar productos metálicos, del 25 de Diciembre de 2019, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Aparato para guiar un producto metálico, comprendiendo dicho aparato un cuerpo de soporte , una pluralidad de brazos de soporte asociados […]

Conjunto de barra de apoyo de cremallera y tornillo sin fin, del 27 de Diciembre de 2018, de Primetals Technologies USA LLC: Conjunto empleado en molinos de laminado para soportar guías, que comprende un conjunto de barra de apoyo y un molino de laminado en el que una guía dirige un producto […]

Dispositivo para graduar la distancia del cincel de rascador, del 8 de Febrero de 2013, de SMS SIEMAG AG: Dispositivo para graduar la distancia del cincel de rascador desde el perímetro de los cilindros de trabajo montados en las piezas de […]

BASTIDOR DE LAMINACIÓN, del 18 de Noviembre de 2011, de SMS SIEMAG AG: Bastidor de laminación con una pluralidad de rodillos y con una guía de entrada y/o una guía de salida , que están fijadas en la dirección de […]

DISPOSITIVO DE GUIADO DE MATERIAL LAMINADO PARA CAJAS DE LAMINACION DUALES HORIZONTALES., del 16 de Julio de 2005, de SMS MEER GMBH: Dispositivo de guiado de material laminado para cajas de laminación duales horizontales con una pareja de cilindros apoyados con sus piezas […]

GUIA DE CONTROL AJUSTABLE., del 16 de Abril de 2004, de MORGAN CONSTRUCTION COMPANY: Un montaje de guía con cilindros para guiar una pieza de trabajo dentro de un canal del cilindro de un tren de laminación, comprendiendo dicho montaje de guía: […]

DISPOSITIVO Y METODO PARA ALINEAR LOS APARATOS DE ENTRADA Y LOS CANALES EN UNA CAJA DE LAMINACION, del 5 de Abril de 2010, de SIEMENS VAI METALS TECHNOLOGIES S.R.L.: Dispositivo para alinear los aparatos de entrada y los canales en una caja de laminación que incluye un instrumento de medición equipado con medios (22, F, 23) para detectar […]

DISPOSITIVO Y METODO PARA ALINEAR LOS APARATOS DE ENTRADA Y LOS CANALES EN UNA CAJA DE LAMINACION, del 5 de Abril de 2010, de SIEMENS VAI METALS TECHNOLOGIES S.R.L.: Dispositivo para alinear los aparatos de entrada y los canales en una caja de laminación que incluye un instrumento de medición equipado con medios (22, F, 23) para detectar […]