Procedimiento de producción de un elemento de refrigeración para un reactor pirometalúrgico y el elemento de refrigeración.

Procedimiento de fabricación de un elemento de refrigeración para reactores pirometalúrgicos,

comprendiendo el procedimiento:

- la formación de al menos un tubo que presenta una sección transversal exterior y una sección transversal interior,

- el acodamiento de al menos un tubo en bucle abierto para formar al menos un canal de refrigeración, cuyos extremos pueden ser unidos al medio para conectar el canal de refrigeración (1) a una pared de un reactor pirometalúrgico para formar al menos un canal de refrigeración (1) que presenta dos extremos,

- el equipamiento de cada extremo del canal de refrigeración (1) con un medio de conexión (17) para el medio de refrigeración, y

- la unión de al menos un canal de refrigeración (1) con un medio para conectarlo a una pared de un reactor polimetalúrgico,

caracterizado por

- la formación del bucle abierto del canal de refrigeración (1) en forma de cuña de manera que el grosor del elemento de refrigeración sea mayor en el lado del medio para conectar a la pared del reactor pirometalúrgico (s1), que en el fondo del bucle (s2).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2009/050366.

Solicitante: LUVATA ESPOO OY.

Nacionalidad solicitante: Finlandia.

Dirección: P.O. BOX 78 02101 ESPOO FINLANDIA.

Inventor/es: RANNE,PASI, RENFORS,TUOMAS, LEHTOLA,ARI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B7/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 7/00 Altos hornos. › Enfriamiento; Sus dispositivos.

- F27B1/24 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 1/00 Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12). › Disposiciones para la refrigeración.

- F27B3/24 F27B […] › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposiciones para la refrigeración.

- F27D1/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Carcasas; Revestimientos; Paredes; Techos o bóvedas (materiales refractarios C04B; muros pantalla para cámaras de combustión F23M 3/00).

PDF original: ES-2541587_T3.pdf

Fragmento de la descripción:

Procedimiento de producción de un elemento de refrigeración para un reactor pirometalúrgico y el elemento de refrigeración

La presente Invención se refiere a elementos de refrigeración de reactores pirometalúrgicos como por ejemplo altos hornos y similares utilizados para producir y refinar metales o aleaciones de metales. El campo de uso más amplio de dichos reactores es la fabricación de acero.

Los reactores pirometálurgicos comprenden una vasija de reactor generalmente fabricada de acero. Unos elementos de refrigeración dispuestos dentro de la vasija del reactor y contra su pared y una capa refractaria que constituye la superficie interior del reactor. La capa refractaria está fabricada con ladrillos o con un material refractario fluente que es distribuido sobre la superficie de los elementos de refrigeración o sobre ambos. Si se utiliza el material refractario fluente, los elementos de refrigeración quedan embebidos dentro del material de carbono y puede ser utilizado carburo de silicio para una mayor protección. Cuando se utilizan ladrillos los elementos de refrigeración pueden ser placas planas y anchas que estén enfrentadas dentro del horno. Estos elementos de refrigeración presentan unos surcos en sentido transversal para fijar los ladrillos a los elementos. Cuando los elementos de refrigeración son fijados a la vasija del reactor, los surcos discurren en sentido horizontal así como las capas de ladrillos. Además de los elementos mencionados anteriormente, la vasija del reactor Incluye unos pasos y unos medios para Introducir materiales metálicos, combustible, aire, oxígeno o aditivos protectores en el reactor, todo de acuerdo con el proceso para el cual se utiliza el reactor.

La capa refractaria de los reactores en los procesos pirometalúrgicos está protegida por elementos de refrigeración de agua refrigerada de manera que, como resultado de la refrigeración, el calor que accede a la superficie refractaria sea transferido por medio del elemento de refrigeración hacia el agua, de modo que se reduzca de manera considerable el desgaste del revestimiento en comparación con el reactor que no está refrigerado. El desgaste disminuido es provocado por el efecto de la refrigeración, lo que conduce a la formación del llamado revestimiento autogénico el cual fija a la superficie un revestimiento resistente al calor. Este revestimiento está constituido por escoria y otras sustancias precipitadas a partir de las fases molturadas.

Los elementos de refrigeración tradicionales son fabricados de dos maneras: fundamentalmente, los elementos pueden ser fabricados mediante fundición en molde de arena, en la que los tubos de refrigeración fabricados en un material de elevada conductividad térmica, como por ejemplo cobre, son fraguados en un molde formado en arena, y son refrigerados por medio de aire o agua durante el moldeo alrededor de los tubos. El elemento moldeado alrededor de los tubos es también un material con una conductividad térmica elevada, de modo preferente cobre. Este tipo de procedimiento de fabricación se describe, por ejemplo en la Patente de Gran Bretaña no. 1386645. Un problema de este procedimiento es la fijación desigual de la tubería que actúa como canal de refrigeración del material fundido que lo rodea. Debido a ello algunos de los tubos pueden quedar completamente exentos del elemento fundido alrededor de aquél y parte del tubo puede quedar completamente fundido y por lo tanto dañado. Si no se forma ninguna unión metálica entre el tubo de refrigeración y el resto del elemento fundido alrededor de aquél, la transferencia de calor no será eficiente. De nuevo aquí, si la tubería se funde completamente esto impedirá el flujo del agua de refrigeración. Las propiedades de fundición del material fundido pueden resultar mejoradas, por ejemplo, mediante la mezcla de fósforo con el cobre para mejorar la unión metálica formada entre la tubería y el material fundido, pero en ese caso, las propiedades de transferencia de calor (conductividad térmica) del cobre se debilitan de modo considerable incluso solo una pequeña adición. Una ventaja del procedimiento digna de ser mencionada es el coste de fabricación comparativamente bajo y la independencia respecto de las dimensiones.

Se utiliza otro procedimiento de fabricación, en el que un tubo de vidrio con forma de canal es fijado dentro del molde del elemento de refrigeración. El vidrio se rompe después del moldeo para formar un canal dentro del elemento. Cuando se utiliza la fundición de una pieza en molde de arena, cada pieza tiene que ser evaluada mediante fotografía por rayos X para garantizar la hermeticidad contra las fugas de gas o de líquido. Esto es obligatorio, dado que, si el agua de refrigeración se escapa hacia el horno, los daños pueden resultar devastadores. Sin embargo, un control de calidad al 1% y la fotografía por rayos X incrementan de modo considerable los costes.

La Patente estadounidense 4,382,585 describe otro procedimiento muy utilizado de fabricación de elementos de refrigeración de acuerdo con el cual el elemento es fabricado, por ejemplo, a partir de una placa de cobre enrollada mediante mecanización de los necesarios canales dentro de ella. La ventaja de un elemento fabricado de esta manera, es su estructura densa, resistente y su transferencia térmica satisfactoria desde el elemento hasta el agente de refrigeración, como por ejemplo agua. Los inconvenientes son el tamaño limitado debido a las limitaciones dimensionales y al coste elevado.

Un procedimiento sobradamente conocido de la técnica anterior ha sido fabricar un elemento de refrigeración para un reactor pirometalúrgico mediante la colada de un perfil hueco como una colada continua, esto es, una colada de deslizamiento por medio de un troquel. Pueden practicarse agujeros en sentido longitudinal con respecto al elemento por medio de unos mandriles. El elemento es fabricado en un material de alta conductividad térmica, como por ejemplo cobre. La ventaja de este procedimiento es una estructura de colada densa, una calidad de superficie

satisfactoria y el canal de refrigeración de la colada proporciona una transferencia de calor satisfactoria desde el elemento hasta el agente de refrigeración de manera que no se producen elementos impeditivos de la transferencia de calor, sino que, por el contrario, el calor desde el reactor hasta el elemento de refrigeración es transferido sin ningún tipo de resistencia a la transferencia de calor excesiva hacia la superficie del canal y más allá hacia el agua de refrigeración. La sección transversal del canal de refrigeración es genéricamente redonda u ovalada y el mandril presenta una superficie lisa. Este tipo de canal de refrigeración se menciona en la Patente estadounidense 5,772,955.

Con el fin de mejorar la capacidad de transferencia de calor de un elemento de refrigeración es, sin embargo, preferente, incrementar el área de la superficie de transferencia de calor de los elementos. Esto puede llevarse a cabo mediante el incremento del área de la superficie de pared del canal de flujo sin aumentar el diámetro o añadir una longitud suplementaria. El área de superficie de pared del canal de flujo de los elementos de refrigeración se incrementa mediante la práctica de unos surcos en la pared del canal durante la colada o mediante unos surcos o unos hilos de rosca de mecanizado dentro del canal después de la colada de manera que la sección transversal del canal permanezca esencialmente redonda u ovalada. Como resultado de ello, con la misma cantidad de calor, se requiere una diferencia menor de temperatura entre el agua y la pared del canal de flujo e incluso una temperatura de los elementos de refrigeración menor. El procedimiento se describe en el documento WO/2/3787.

Otros bloques de refrigeración de horno se divulgan en los documentos US-B 6 28 681, RU 2 41 265 y FR-A 2 493 974.

La finalidad de la presente invención es la de llevar a cabo un nuevo procedimiento de fabricación de elementos de refrigeración para reactores pirometalúrgicos y un nuevo elemento de refrigeración fabricado de acuerdo con el procedimiento.

Así mismo, la finalidad de la invención es la de crear un elemento de refrigeración que sea de producción más rentable.

Así mismo, la finalidad de una forma de realización de la invención es producir un elemento de refrigeración que utilice menos material en comparación con los elementos conocidos.

La finalidad de una forma de realización de la invención es la de disminuir el mecanizado requerido para producir el elemento de refrigeración.

La invención se basa en que al menos un canal de refrigeración del elemento de refrigeración se conforma a partir de un material de tubo que es curvado sobre un bucle... [Seguir leyendo]

Reivindicaciones:

1.- Procedimiento de fabricación de un elemento de refrigeración para reactores pirometalúrgicos, comprendiendo el procedimiento:

- la formación de al menos un tubo que presenta una sección transversal exterior y una sección transversal interior,

- el acodamiento de al menos un tubo en bucle abierto para formar al menos un canal de refrigeración, cuyos extremos pueden ser unidos al medio para conectar el canal de refrigeración (1) a una pared de un reactor pirometalúrgico para formar al menos un canal de refrigeración (1) que presenta dos extremos,

- el equipamiento de cada extremo del canal de refrigeración (1) con un medio de conexión (17) para el medio de refrigeración, y

- la unión de al menos un canal de refrigeración (1) con un medio para conectarlo a una pared de un reactor polimetalúrgico,

caracterizado por

- la formación del bucle abierto del canal de refrigeración (1) en forma de cuña de manera que el grosor del elemento de refrigeración sea mayor en el lado del medio para conectar a la pared del reactor pirometalúrgico (s1), que en el fondo del bucle (s2).

2.- Procedimiento de acuerdo con la reivindicación 1, caracterizado por la formación de al menos un tubo mediante colada continua.

3.- Procedimiento de acuerdo con la reivindicación 1, caracterizado por la formación de al menos un tubo mediante taladrado de una pieza en tosco.

4.- Procedimiento de acuerdo con la reivindicación 1, caracterizado por la formación de al menos un tubo por extrusión.

5.- Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 4, caracterizado porque los extremos de al menos un canal de refrigeración (1) están unidos entre sí mediante una traviesa de acero (3) que forma el medio para conectar el canal de refrigeración (1) a una pared de un reactor pirometalúrgico.

6.- Procedimiento de acuerdo con cualquier reivindicación precedente, caracterizado porque el canal de refrigeración está fabricado en cobre o en una aleación de cobre.

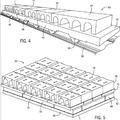

7.- Elemento de refrigeración para reactores pirometalúrgicos, comprendiendo el elemento:

- al menos un canal de refrigeración (1) que presenta dos extremos, siendo el al menos un canal de refrigeración (1) un tubo que está acodado para formar un bucle abierto,

- un medio de conexión (17) para el medio de refrigeración en cada extremo del canal de refrigeración (1), y

- un medio para conectar el canal de refrigeración (1) a una pared de un reactor pirometalúrgico, en el que los extremos del canal de refrigeración (1) están fijados al medio para conectar el canal de refrigeración (1) a una pared de un reactor pirometalúrgico,

caracterizado porque el bucle abierto del canal de refrigeración (1) presenta una configuración en cuña de manera que el grosor del elemento de refrigeración sea mayor en el lado del medio para conectar con la pared del reactor pirometalúrgico (s1) que en el fondo del bucle (s2).

8.- Elemento de refrigeración de acuerdo con la reivindicación 7, caracterizado porque el canal de refrigeración (1) está fabricado en cobre o en una aleación de cobre.

9.- Elemento de refrigeración de acuerdo con cualquiera de las reivindicaciones 7 u 8, caracterizado porque al menos un canal de refrigeración está fabricado de cobre de colada continua.

1.- Elemento de refrigeración de acuerdo con cualquiera de las reivindicaciones 7 a 9, caracterizado porque al menos un canal de refrigeración (1) está fabricado a partir de un tubo conformado mediante el taladrado de una pieza en tosco.

11.- Elemento de refrigeración de acuerdo con cualquiera de las reivindicaciones 7 a 1, caracterizado porque al menos un canal de refrigeración está fabricado por un tubo extruido.

12.- Elemento de refrigeración de acuerdo con cualquiera de las reivindicaciones 7 a 11, caracterizado porque al menos un elemento de refrigeración presenta una extensión, por ejemplo unas nervaduras, en su interior.

13 - Elemento de refrigeración de acuerdo con cualquiera de las reivindicaciones precedentes 7 a 12,

caracterizado porque el elemento comprende un canal de refrigeración (1).

14.- Elemento de refrigeración de acuerdo con cualquiera de las reivindicaciones precedentes 7 a 12,

caracterizado porque el elemento comprende dos canales de refrigeración (11, 12) dispuestos en paralelo de 5 forma que uno de los canales forme el canal exterior (11) y el segundo de los canales (12) esté alojado dentro del bucle del canal exterior.

15 - Elemento de refrigeración de acuerdo con cualquiera de las reivindicaciones precedentes 7 a 14,

caracterizado porque los extremos de al menos un canal de refrigeración (1) están unidos entre sí mediante una

traviesa de acero (3) que forma el medio para conectar el canal de refrigeración (1) a una pared de un reactor 1 pirometalúrglco.

Patentes similares o relacionadas:

Material refractario monolítico, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Un material refractario monolítico, en el que, en términos de una proporción del 100 % en masa de una materia prima refractaria que tiene un tamaño […]

Recubrimiento protector para quemadores de hornos cerámicos, del 20 de Marzo de 2020, de ALOS GIL, Antonio Javier: 1. Recubrimiento protector para quemadores de hornos cerámicos, de los que se instalan sobre unos bloques refractarios, que se integra por una mezcla homogénea […]

Ladrillo suspendido para un techo suspendido de un horno túnel, techo suspendido con ladrillos suspendidos de este tipo y ladrillos de apoyo así como horno túnel con un techo suspendido de este tipo y uso de un ladrillo refractario, del 26 de Febrero de 2020, de REFRATECHNIK HOLDING GMBH: Ladrillo suspendido cocido de material refractario con unión cerámica para un techo suspendido de un horno túnel para la industria de la cerámica gruesa, […]

Un método para detectar un desgaste predeterminado de un revestimiento refractario metalúrgico de un recipiente metalúrgico y un revestimiento refractario correspondiente, del 26 de Febrero de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Un método para detectar un desgaste predeterminado de un revestimiento refractario de un recipiente metalúrgico en el que se trata un metal fundido, en el que a) […]

Escudo térmico con devanado de fibra exterior, del 22 de Enero de 2020, de SGL Carbon SE: Escudo térmico en forma de cilindro hueco, que comprende al menos una lámina de grafito , en cuya cara exterior está prevista al menos […]

Materiales refractarios para aplicaciones en cámaras de combustión destinadas a producir energía y/o eliminación de residuos, del 11 de Noviembre de 2019, de Rina Consulting - Centro Sviluppo Materiali S.p.A: Un material refractario caracterizado por más de una capa con diferentes composiciones químicas, que comprende al menos: a) una capa A (lado del fuego) de material refractario […]

Composición refractaria resistente a un choque térmico elevado y al arrastre, artículos preparados a partir de la misma y método para preparar artículos, del 25 de Septiembre de 2019, de MAGNECO/METREL, INC.: Una composición refractaria, que comprende, basada en el peso de la composición:

chamota;

y, además de la chamota,

de 5 a 25% en peso de mullita

de 3 a […]

Composición refractaria resistente a un choque térmico elevado y al arrastre, artículos preparados a partir de la misma y método para preparar artículos, del 25 de Septiembre de 2019, de MAGNECO/METREL, INC.: Una composición refractaria, que comprende, basada en el peso de la composición:

chamota;

y, además de la chamota,

de 5 a 25% en peso de mullita

de 3 a […]

Material refractario monolítico termo-aislante, del 24 de Julio de 2019, de NIPPON STEEL CORPORATION: Un material refractario monolítico aislante, en el que el material refractario monolítico aislante comprende un aglutinante y una materia prima […]