Dispositivo de púas.

Dispositivo de púas, con un lecho de púas (W) en el cual se disponen una multitud de elementos de púa (10,

110) provistos con puntas (11; 111) de manera que los elementos de púa (10; 110) sobresalen del lecho de púas (W) y sus puntas (11; 111) señalan alejándose del lecho de púas (W), en el que los elementos de púa (10, 110) están configurados como cuchillas planas con en cada caso al menos un filo cortante (14; 114) que se extiende alejándose de la punta (11; 111) de los elementos de púa en dirección al lecho de púas (W) y se encuentran insertados en soportes de púas (20) en forma de barra que a su vez se fijan al o dentro del lecho de púas (W), y en el que la parte de los elementos de púa (10; 110) que sobresale del lecho de púas (W) tiene en cada caso una forma sustancialmente triangular, caracterizado porque la parte de los elementos de púa (10; 110) que sobresale del lecho de púas (W) presenta en cada caso un canto de base (12; 112) opuesto a la punta (11; 111) y dos cantos laterales (13, 14; 113, 114) que se extienden desde el canto de base hacia la punta, configurándose al menos uno de los cantos laterales (14; 114) como filo cortante y porque para fijar al soporte de púas (20), los elementos de púa (10; 110) se configuran con dos órganos de montaje (15; 115) en forma de patitas que se extienden alejándose del canto de base (12, 112).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/053203.

Solicitante: Burckhardt of Switzerland AG.

Nacionalidad solicitante: Suiza.

Dirección: Pfarrgasse 11 4057 Basel SUIZA.

Inventor/es: WISSON, FRANCIS, BURCKHARDT,THEODOR, HAUSDORF,HEINER, JERMANN,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D53/64 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de cuchillos; de tijeras; de cuchillas de corte (B21D 53/72 tiene prioridad; empuñaduras, mangos B21D 53/70).

- B26D1/00 B […] › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › Corte de una pieza caracterizado por la naturaleza o por el movimiento del elemento cortante; Aparatos o máquinas a este efecto; Elementos cortantes a este efecto.

- B26F1/14 B26 […] › B26F PERFORACION; CORTE CON SACABOCADOS; RECORTE; PUNZONADO; SEPARACION POR MEDIOS DISTINTOS AL CORTE (trazado, perforación o fabricación de ojales A41H 25/00; fabricación de calzado A43D; cirugía A61B; recorte del metal B21D; perforado de metales B23B; corte del metal por calentamiento localizado, p. ej. corte con soplete, B23K; corte mediante chorros de fluidos abrasivos B24C 5/02; detalles comunes a las máquinas de separar B26D; perforado de la madera B27C; perforado de la piedra B28D; trabajo de materias plásticas o de sustancias en estado plástico B29; fabricación de cajas, cajas de cartón, envolturas o bolsas, de papel o material trabajado de forma análoga, p. ej. de hojas metálicas, B31B; del vidrio C03B; del cuero C14B; de materiales textiles D06H; de guías de luz G02B 6/25; de billetes G07B). › B26F 1/00 Perforación; Corte con sacabocados; Recorte; Punzonado; Aparatos a estos efectos (perforación por rayo láser B23K 26/00; sometiendo las herramientas de trabajar con muela o los productos abrasivos a vibraciones, p. ej. muelas en frecuencia ultrasonora B24B 1/04; perforación por chorro abrasivo B24C; fichas o cintas perforadas para fines estadísticos o de registro G06K 1/00). › Herramientas de punzonado; Matrices de punzonado.

- B26F1/20 B26F 1/00 […] › con herramientas soportadas por un tambor rotativo o un soporte similar (B26F 1/22 tiene prioridad).

- D01D5/42 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 5/00 Formación de filamentos, hilos o similares. › por corte de láminas en cintas estrechas o en filamentos o por hacer fibras las láminas.

- D04H13/02 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 13/00 Otros no tejidos. › Producción de no tejidos por desfibrilación parcial de cintas termoplásticas orientadas.

PDF original: ES-2540570_T3.pdf

Fragmento de la descripción:

Dispositivo de púas La invención se refiere a un dispositivo de púas según el preámbulo de la reivindicación 1 independiente. La invención se refiere además a un uso de un dispositivo de púas de este tipo y a un procedimiento para producir un dispositivo de púas semejante.

En el procesamiento que se conoce con la denominación de "fibrilación" de una estructura plana, una cinta estirada de una película de plástico, por ejemplo de polipropileno se rasga en tiras longitudinales con paralelismo de las cadenas de moléculas o bien hilos poliméricos. Hasta ahora se usa para la fibrilación un tambor de púas con púas de sección transversal sustancialmente redonda que sobresalen radialmente. La cinta de plástico se estira y se conduce sobre el tambor de púas rotatorio, con lo cual las púas pican levemente la cinta y efectúan el rasgado. Sin embargo, en los materiales de plástico más elásticos que contienen por ejemplo más polietileno y menos cadenas paralelas estos tambores de púas con púas redondas solamente funcionan de manera deficiente o fallan por completo en virtud de que las púas tienden a desgarrar la cinta de plástico en virtud de que el material elástico no posee propiedades de rasgado.

Ante este trasfondo se debe mejorar un dispositivo de púas de este tipo con púas redondas en el sentido de que también se pueda usar para la fibrilación de materiales de plástico más elásticos.

Por el documento CN 2 889 653 Y se conoce un dispositivo de púas del tipo genérico que comprende un tambor rotatorio sobre cuya circunferencia se disponen cuchillas triangulares con respectivamente un filo cortante cuyas puntas sobresalen del tambor. Las cuchillas se montan en el tambor en ranuras en forma de cola de milano mediante piezas de conexión. Una desventaja de este dispositivo de púas es que el montaje y la sustitución de las cuchillas individuales y las ranuras del tambor es costoso.

Por lo tanto, la presente invención tiene el objetivo de crear un dispositivo de púas del tipo mencionado al principio cuyos elementos de púa se puedan montar fácilmente y los elementos de púa desgastados se puedan cambiar de manera rápida y sencilla.

El problema en que sirve de base a la invención se resuelve mediante el dispositivo de púas según la invención definido en la reivindicación 1 independiente.

La esencia de la invención consiste en lo siguiente: un dispositivo de púas comprende un lecho de púas en el cual se disponen una multitud de elementos de púa provistos con puntas, de manera que los elementos de púa sobresalen del lecho de púas y sus puntas señalan alejándose del lecho de púas. Los elementos de púa se configuran como cuchillas planas con respectivamente al menos un filo cortante que se extiende alejándose de la punta de los elementos de púa en dirección al lecho de púas. Según la invención los elementos de púa se insertan en soportes de púas en forma de barra que a su vez se fijan al o dentro del lecho de púas.

Mediante la fijación de los elementos de púa en soportes de púas propios se facilita el montaje de los elementos de púa en el lecho de púas. Además, los elementos de púa desgastados se pueden sustituir de manera sencilla. La configuración de los elementos de púa como cuchillas planas, llanas con un filo cortante es particularmente favorable para los usos de fibrilación del dispositivo de púas. Mediante el uso de elementos de púa semejantes es posible fibrilar también películas de plásticos menos paralelos y debido a ello más elásticos.

Según una forma de realización preferida, la parte de los elementos de púa que sobresale del lecho de púas presenta en cada caso una forma sustancialmente triangular con un canto de base opuesto a la punta y dos cantos laterales que se extienden del canto de base a la punta, configurándose al menos uno de los cantos laterales, preferiblemente ambos cantos laterales como filo cortante. La forma sustancialmente triangular de los elementos de púa ha resultado ser particularmente favorable y utilizable de manera universal para diferentes finalidades de aplicación del dispositivo de púas.

Ventajosamente se configuran en cada caso ambos cantos laterales como filos cortantes. Esto permite utilizar los elementos de púa por ambos lados.

Ventajosamente los elementos de púa se equipan con dos órganos de montaje en forma de patitas que se extienden alejándose del canto de base para fijarlos al lecho de púas o bien al soporte de púas. Mediante estos órganos de montaje se obtiene una fijación de los elementos de púa constructivamente sencilla, efectiva y de orientación estable.

Según otra forma de realización ventajosa, los soportes de púas presentan aberturas de montaje en las cuales engranan los órganos de montaje en forma de patitas de los elementos de púa. Dado que los órganos de montaje en forma de patitas de los elementos de púa engranen en aberturas de montaje de los soportes de púas se obtiene una fijación segura y sencilla de los elementos de púa.

Ventajosamente los elementos de púa se alzan en este caso con sus cantos de base sobre los soportes de púas.

Mediante ello se obtiene un buen apoyo y estabilización de los elementos de púa.

Ventajosamente los elementos de púa se pegan con sus órganos de montaje en los soportes de púas en forma de barra. Esto es un método de fijación particularmente conveniente y relativamente económico.

Según una configuración particularmente ventajosa, los soportes de púas en forma de barra se configuran en sección transversal sustancialmente a manera de cola de milano y presentan en cada caso dos partes laterales preferiblemente inclinadas una hacia otra y una parte de alma que conecta estas partes laterales. Mediante la configuración a manera de cola de milano es posible montar los soportes de púas de manera particularmente sencilla en el tambor de púas. Para ello los soportes de púas preferiblemente se insertan en ranuras en el lecho de púas.

Ventajosamente las aberturas de montaje se disponen en cada caso en la parte de alma de los soportes de púa, atravesando los órganos de montaje en forma de patitas de los elementos de púa las aberturas de montaje y se extienden al interior de los soportes de púas en un espacio hueco formado por las partes laterales y la parte de alma, y llenándose además el espacio hueco con una masa adhesiva al menos en la región de los órganos de montaje. Este tipo de fijación de los elementos de púa es particularmente sencillo y eficiente, y por ejemplo se puede efectuar por soporte de púas de manera común para todos los elementos de púa fijados a él mediante el llenado del espacio hueco con masa adhesiva a lo largo de toda la longitud del soporte de púas. Finalmente es relativamente sencilla la elaboración de las aberturas de montaje en virtud de que se pueden configurar como perforaciones normales.

Según una forma de realización preferida los elementos de púa se disponen sobre los soportes de púas orientados de manera que sus lados planos o bien planos centrales forman un ángulo de 0º-90º, en particular 0º, con respecto a un plano normal perpendicular a una dirección longitudinal de los soportes de púas. La orientación con un ángulo de 0º o de aproximadamente 0º es particularmente adecuada para los usos de fibrilación del dispositivo de púas. En cambio, para usos de perforación pura, los elementos de púa se orientan con un ángulo de 90º o de aproximadamente 90º.

Según una forma de realización particularmente conveniente, el lecho de púas del dispositivo de púas según la invención se configura como tambor de púas.

Un uso preferido del dispositivo de púas según la invención consiste en la fibrilación en particular de estructuras planas en forma de cinta, especialmente cintas de plástico de por ejemplo polietileno o propileno.

Un procedimiento particularmente ventajoso para producir el dispositivo de púas según la invención consiste en que los elementos de púa se elaboran a partir de una cuchilla plana con al menos un filo cortante, por ejemplo mediante estampado o corte, en particular con la ayuda de un láser, de manera que los filos cortantes de los elementos de púa se constituyen en cada caso por un tramo del filo cortante de la cuchilla.

A continuación la invención se explica con más detalle mediante diferentes ejemplos de realización haciendo referencia a las figuras anexas. Muestran:

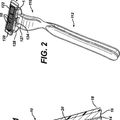

Figura 1 una vista lateral de un dispositivo de púas según la invención con un lecho de púas configurado como tambor de púas, Figura 2 una representación amplificada del detalle II en la figura 1;

Figura 3 una vista frontal del tambor de púas según la línea III-III... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de púas, con un lecho de púas (W) en el cual se disponen una multitud de elementos de púa (10, 110) provistos con puntas (11; 111) de manera que los elementos de púa (10; 110) sobresalen del lecho de púas (W) y sus puntas (11; 111) señalan alejándose del lecho de púas (W) , en el que los elementos de púa (10, 110) están configurados como cuchillas planas con en cada caso al menos un filo cortante (14; 114) que se extiende alejándose de la punta (11; 111) de los elementos de púa en dirección al lecho de púas (W) y se encuentran insertados en soportes de púas (20) en forma de barra que a su vez se fijan al o dentro del lecho de púas (W) , y en el que la parte de los elementos de púa (10; 110) que sobresale del lecho de púas (W) tiene en cada caso una forma sustancialmente triangular, caracterizado porque la parte de los elementos de púa (10; 110) que sobresale del lecho de púas (W) presenta en cada caso un canto de base (12; 112) opuesto a la punta (11; 111) y dos cantos laterales (13, 14; 113, 114) que se extienden desde el canto de base hacia la punta, configurándose al menos uno de los cantos laterales (14; 114) como filo cortante y porque para fijar al soporte de púas (20) , los elementos de púa (10; 110) se configuran con dos órganos de montaje (15; 115) en forma de patitas que se extienden alejándose del canto de base (12, 112) .

2. Dispositivo de púas según la reivindicación 1, caracterizado porque en cada caso ambos cantos laterales (13, 14; 113, 114) se configuran como filos cortantes.

3. Dispositivo de púas según la reivindicación 1 o 2, caracterizado porque los soportes de púas (20) presentan aberturas de montaje (24) en las cuales engranan los órganos de montaje (15; 115) en forma de patitas de los elementos de púa (10; 110) .

4. Dispositivo de púas según una de las reivindicaciones 1-3, caracterizado porque los elementos de púa (10; 110) se alzan con sus cantos de base (15; 115) sobre los soportes de púas (20) .

5. Dispositivo de púas según la reivindicación 3 o 4, caracterizado porque los elementos de púa (10; 110) se pegan con sus órganos de montaje (15; 115) en los soportes de púas (20) en forma de barras.

6. Dispositivo de púas según una de las reivindicaciones 3-5, caracterizado porque los soportes de púas (20) en forma de barras comprenden en cada caso dos partes laterales (21, 22) preferiblemente inclinadas una hacia otra y una parte de alma (23) que conecta estas partes laterales, disponiéndose las aberturas de montaje (24) en cada caso en la parte de alma (23) del soporte de púas (20) , porque los órganos de montaje (15; 115) en forma de patitas de los elementos de púa (10; 110) atraviesan las aberturas de montaje (24) y se extienden al interior de los soportes de púas (20) en un espacio hueco (25) formado por las partes laterales (21, 22) y la parte de alma (23) de los soportes de púas (20) , y porque el espacio hueco (25) se llena con una masa adhesiva (26) al menos en la región de los órganos de montaje (15; 115) .

7. Dispositivo de púas según una de las reivindicaciones 1-6, caracterizado porque los soportes de púas (20) en forma de barra se insertan de manera intercambiable en ranuras (3) del lecho de púas (W) .

8. Dispositivo de púas según una de las reivindicaciones 1-7, caracterizado porque los elementos de púa (10; 110) se disponen sobre los soportes de púas (20) orientados de manera que sus lados planos o bien planos centrales (16) forman un ángulo () de 0º-90º, en particular 0º, con respecto a un plano normal (4) perpendicular a una dirección longitudinal (5) de los soportes de púas (20) .

9. Dispositivo de púas según una de las reivindicaciones anteriores, caracterizado porque el lecho de púas se configura como tambor de púas (W) .

10. Uso de un dispositivo de púas según una de las reivindicaciones anteriores para la fibrilación de una estructura plana en particular en forma de cinta, en particular una cinta de plástico de polietileno o polipropileno.

11. Procedimiento para producir un dispositivo de púas según una de las reivindicaciones 1-9, caracterizado porque los elementos de púa (10) se elaboran a partir de una cuchilla (30) plana con al menos un filo cortante (31) de manera que los filos cortantes (14) de los elementos de púa (10) están constituidos en cada caso por un tramo del filo cortante (31) de la cuchilla (30) .

Patentes similares o relacionadas:

Procedimiento para fabricar un cuchillo con virola, del 29 de Abril de 2015, de Zwilling J. A. Henckels Ag: Procedimiento para la fabricación de un cuchillo con hoja , virola y mango, en particular espiga , forjado de una única pieza de […]

CUCHILLA DE AFEITAR Y METODO DE FABRICACION., del 1 de Mayo de 2007, de THE GILLETTE COMPANY: Un material alargado para uso en la fabricación de cuchillas de afeitar, que comprende una tira plana alargada de metal, que tiene un borde frontal y un borde posterior […]

MAQUINILLA DE AFEITAR., del 1 de Noviembre de 2005, de THE GILLETTE COMPANY: Un método de fabricación de un elemento de corte para una unidad de cuchillas de maquinilla de afeitar, que comprende las etapas de proporcionar una […]

CUCHILLAS CORTANTES CON FILOS ATOMICAMENTE AFILADOS Y PROCEDIMIENTOS PARA HACERLAS., del 16 de Febrero de 2004, de NEWMAN, MARTIN H.: Procedimiento para hacer un filo de corte afilado atómicamente para un instrumento de corte, comprendiendo dicho procedimiento: proporcionar […]

FABRICACION DE CUCHILLAS DE AFEITAR., del 16 de Noviembre de 2002, de THE GILLETTE COMPANY: UN PROCESO PARA FABRICAR HOJAS DE AFEITAR A PARTIR DE UNA BANDA CONTINUA DE METAL ESTAMPANDO UNA PLURALIDAD DE ABERTURAS EN LA BANDA […]

FABRICACION DE CUCHILLAS DE AFEITAR., del 16 de Septiembre de 2002, de THE GILLETTE COMPANY: UNA CONSTRUCCION DE HOJA DE AFEITAR SE FABRICA CON UN ELEMENTO DELGADO DE MATERIAL DE HOJA QUE FORMA LA PARTE DEL FILO Y QUE SE SUELDA O FIJA POR OTRO PROCEDIMIENTO […]

PROCEDIMIENTO PARA FABRICAR UNA REJILLA PARA CABEZA DE MAQUINA ELECTRICA DE AFEITAR, del 16 de Noviembre de 1984, de SEB S.A.: PROCEDIMIENTO PARA FABRICAR UNA REJILLA PARA CABEZA DE MAQUINA ELECTRICA DE AFEITAR.COMPRENDE LAS OPERACIONES: A) CORTAR EN UNA HOJA DE ACERO INOXIDABLE , UNA PIEZA SEMIACABADA […]

MÉTODO PARA FABRICAR UNA CUCHILLA DE MÁQUINA DE AFEITAR, del 24 de Enero de 2011, de THE GILLETTE COMPANY: Un método de fabricación de una cuchilla de máquina de afeitar, caracterizado por depositar un recubrimiento de un carbono tipo diamante impurificado con un metal […]

MÉTODO PARA FABRICAR UNA CUCHILLA DE MÁQUINA DE AFEITAR, del 24 de Enero de 2011, de THE GILLETTE COMPANY: Un método de fabricación de una cuchilla de máquina de afeitar, caracterizado por depositar un recubrimiento de un carbono tipo diamante impurificado con un metal […]