PROCEDIMIENTO DE FABRICACIÓN DE PIEZAS LAMINARES.

Procedimiento de fabricación de piezas laminares, que comprende:

preparar una infinidad de manojos (1) de filamentos o cerdas, fijar dichos manojos en una base portadora (2), conformar una pieza laminar (5) en un molde (4) con un material plástico en estado viscoso, introducir los manojos de cerdas o filamentos por su extremo divergente en la pieza laminar (5) en estado viscoso, proceder al curado del material plástico, y cortar las piezas o filamentos en dirección paralela a la superficie de la pieza laminar.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331282.

Solicitante: SIMPLICITY WORKS EUROPE, S. L. .

Nacionalidad solicitante: España.

Inventor/es: HERNANDEZ HERNANDEZ,ADRIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en una sola dirección, p. ej. mechas u otras fibras paralelas.

Fragmento de la descripción:

P201331282

PROCEDIMIENTO DE FABRICACIÓN DE PIEZAS LAMINARES

CAMPO DE LA INVENCIÓN.

La presente invención se refiere a un procedimiento de fabricación de piezas laminares, dotadas con filamentos que sobresalen de una de sus superficies, para simular pieles 5 naturales.

Las piezas laminares estarán obtenidas a partir de materiales de naturaleza plástica, en moldes, pudiendo tales piezas adoptar forma de plancha planas o conformadas.

El procedimiento de la invención permite obtener de un modo sencillo y económico piezas laminares con una estructura similar a la de las pieles naturales, dotadas de pelo en una de sus superficies, pudiendo tanto la pieza laminar como los filamentos que simulan los pelos ser de diferentes naturalezas y presentar distintos aspectos y/o acabados.

ANTECEDENTES DE LA INVENCIÓN.

Ya son conocidos diferentes sistemas para la fabricación de pieles artificiales, mediante las que se obtienen piezas laminares de superficies lisas, las cuales pueden presentar, al menos por una de sus superficies, determinados grabados que simulan pieles naturales.

Como antecedentes de piezas laminares con filamentos que sobresalen de una de sus superficies, simulando pelos, puede citarse la fabricación de pelucas, a partir de una pieza laminar flexible conformada, en forma de casco, en la que se fijan los filamentos mediante sistemas complicados y costosos de inserción.

También es conocida la fabricación de piezas portadoras de filamentos, en forma de cepillos, en los que sobre una base rígida se practican, a partir de una de sus superficies, orificios en los que se introducen y fijan manojos de cerdas o filamentos que, al diverger entre sí por su extremo libre, conforman una masa tupida de cerdas o filamentos.

Sin embargo, ninguno de los diferentes sistemas citados permite obtener una pieza laminar 25 que simule una pieza natural con pelo, preferentemente de naturaleza flexible.

P201331282

DESCRIPCIÓN DE LA INVENCIÓN.

La presente invención tiene por objeto un procedimiento de fabricación de piezas laminares, preferentemente de naturaleza flexible, que sean portadoras en una de sus superficies de filamentos de cualquier tipo o naturaleza, con los que se logra que la pieza laminar ofrezca un aspecto similar a la de una piel natural con pelo.

Preferentemente la pieza laminar estará obtenida a partir de materiales de naturaleza plástica, mediante moldes que reproducirán la estructura de la pieza a obtener, ya sea en forma de banda o plancha plana, o de pieza conformada.

En cuanto a los filamentos podrán ser de diferentes naturalezas y sección, dependiendo del aspecto que se desea obtener, discurriendo preferentemente todos ellos en igual dirección, perpendiculares a la superficie de la pieza laminar de la que parten, o con cierta inclinación.

De acuerdo con la invención, el procedimiento se inicia con la preparación de infinidad de manojos de filamentos de las características deseadas, que se adosan y comprimen entre sí por uno de sus extremos, por ejemplo mediante atado, mientras que por el extremo opuesto quedan libres, de modo que divergen progresivamente hacia dicho extremo libre.

Seguidamente los manojos de filamentos se fijan, a partir del lado o extremo en el que dichos filamentos están adosados y comprimidos entre sí, en una base portadora, en posiciones equidistantes y con separaciones máximas iguales al diámetro máximo de los manojos. De este modo se obtiene, por el extremo libre de los filamentos, una masa tupida, con una distribución prácticamente uniforme de cerdas o filamentos.

Por otro lado se conforma la pieza laminar a partir de un material plástico que se mantiene en estado viscoso en un molde. En este estado se posiciona la base soporte sobre la pieza laminar en estado viscoso, con los filamentos enfrentados por su extremo libre a dicha pieza laminar, presionando e introduciendo parcialmente los filamentos de la base soporte en la pieza laminar para proceder seguidamente al curado de la masa que conforma la pieza laminar, hasta que se logra la fijación de los filamentos en la pieza laminar curada.

Por último se procede a cortar los filamentos a una distancia de la pieza laminar en la que dichos filamentos sobresalgan de la pieza laminar en direcciones sensiblemente paralelas y con distribución uniforme, obteniendo de este modo una pieza laminar, de naturaleza generalmente flexible, de una de cuyas superficies sobresalen, con distribución uniforme y P201331282

con la longitud deseada, las fibras o filamentos que conformaban los manojos fijados en la base portadora.

Preferentemente los manojos de filamentos se fijarán sobre la base portadora separados entre sí una distancia que estará comprendida entre los diámetros máximo y mínimo de 5 dichos manojos. De este modo en el extremo libre los filamentos ocuparán una distribución compacta y uniforma, sin separaciones entre los mismos.

También preferentemente los filamentos de todos los manojos de fibra serán de igual longitud, de modo que el extremo libre de los filamentos de todos los manojos fijados en la base portadora queden situados en un mismo plano.

El corte de las fibras o filamentos, una vez que han sido fijados en la pieza laminar, se efectuarán en dirección paralela a la superficie de dicha pieza.

El posicionado de la base soporte con los manojos de filamentos, sobre la pieza laminar en estado viscoso, puede efectuarse de modo que dichos filamentos incidan sobre la pieza laminar en dirección perpendicular o con cierta inclinación, dependiendo del aspecto que se desea obtener.

Sobre la pieza laminar obtenida con el procedimiento descrito pueden practicarse orificios pasantes de reducido diámetro, situados entre los filamentos, que simularán los poros de la piel natural.

La composición de los manojos de filamentos o cerdas que se fijan en la base portadora, tanto por su número como por su composición, dependerá de las características que se deseen obtener, tanto en densidad de filamentos como en diámetro y naturaleza de los mismos. Así, por ejemplo, los filamentos o cerdas pueden ser de un material resistente y/o repelente a determinados productos y agentes externos, con lo que se logrará que dichos filamentos o cerdas se mantengan en perfectas condiciones, incluso en situaciones adversas, y además se facilite su limpieza.

BREVE DESCRIPCIÓN DE LOS DIBUJOS.

En los dibujos adjuntos se representa, a título de ejemplo no limitativo y de forma esquemática, las diferentes fases del procedimiento de la invención.

P201331282

La figura 1 muestra en sección el posicionado de la base portadora de manojos de cerdas sobre la masa en estado viscoso que constituirá la pieza laminar.

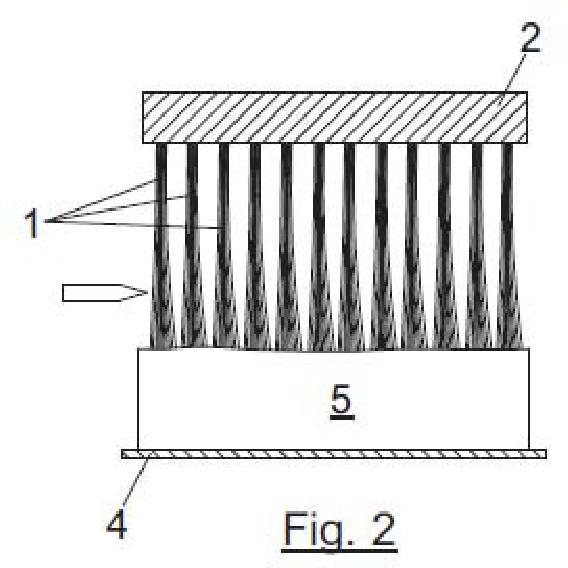

La figura 2 muestra en sección la fase de fijación de las cerdas o filamentos en la masa en estado viscoso que constituirá la pieza laminar.

La figura 3 muestra en sección el inicio de la operación de corte de los filamentos o fibras.

La figura 4 muestra en sección la pieza laminar obtenida con los filamentos que sobresalen a partir de una de sus superficies.

La figura 5 muestra en perspectiva, a mayor escala, la porción de la pieza laminar de la figura 4.

DESCRIPCIÓN DETALLADA DE UN MODO DE REALIZACIÓN.

El procedimiento de la invención se inicia con la fijación de una serie de manojos de cerdas (1) sobre una base portadora (2) , generalmente de naturaleza rígida.

Para ello los filamentos que conforman cada manojo (1) se adosan y comprimen por uno de sus extremos, que se introducen por ejemplo en orificios practicados en la base portadora (2) .

Los diferentes manojos (1) de cerdas se disponen con separaciones uniformes, de modo que en el extremo libre (3) de los filamentos se obtenga una distribución compacta y uniforme.

Por otro lado, sobre un molde (4) se dispone en estado fundido o viscoso la masa (5) que conformará la pieza laminar, la cual podrá adoptar forma de banda o plancha plana o bien en forma de pieza con una determinada conformación.

Seguidamente y tal como se muestra en la figura 2 se procede a introducir los manojos (1) de filamentos, por su extremo libre (3) , en la masa (5) en estado viscoso, curándose seguidamente la masa (5) , de modo que los filamentos queden fuertemente fijados en la 25 misma. A continuación y según se muestra en la figura 3, se procede al segado o corte de los filamentos de los manojos (1) , mediante una cuchilla o guillotina (6) , en dirección paralela a la superficie (7) de la pieza laminar (5) curada, obteniéndose finalmente una pieza (5Â) laminar, preferentemente de naturaleza flexible, de una de cuyas...

Reivindicaciones:

1. Procedimiento de fabricación de piezas laminares, especialmente piezas laminares 5 obtenidas a partir de materiales de naturaleza plástica, caracterizado por que comprende:

- Prepararar una infinidad de manojos de filamentos o cerdas, adosados por uno de sus extremos y con una distribución divergente y uniforme por el opuesto;

- Fijar dichos manojos, a partir del lado en el que los filamentos o cerdas están adosados, en una base portadora, en posiciones equidistantes y con separaciones máximas iguales al 10 diámetro máximo de los manojos;

- Conformar la pieza laminar en un molde, en el que se mantiene el material plástico en estado viscoso;

- Posicionar la base soporte sobre la pieza laminar en estado viscoso, con los filamentos enfrentados a dicha pieza laminar;

-Introducir parcialmente los filamentos o cerdas de la base soporte en la pieza laminar en estado viscoso;

- Proceder al curado de la pieza laminar, hasta lograr la fijación de los filamentos o cerdas en la misma;

- Cortar los filamentos en dirección paralela a la superficie de la pieza laminar curada de la 20 que sobresalen dichos filamentos.

2. Procedimiento según reivindicación 1, caracterizado por que se practica en la pieza laminar orificios pasantes situados entre los filamentos o cerdas.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Cuerpo de perfil aerodinámico con cubierta del larguero curvada integral, del 25 de Diciembre de 2019, de Airbus Operations Limited: Un cuerpo en forma de perfil aerodinámico que comprende una pluralidad de largueros longitudinales que definen cada uno una dirección longitudinal, […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Telas unidireccionales sin trama reforzadas con fibra, del 30 de Octubre de 2019, de OCV INTELLECTUAL CAPITAL, LLC: Tela unidireccional sin trama que comprende: una pluralidad de haces de fibra de vidrio de refuerzo sustancialmente paralelos, dichos haces de fibra […]

Placa laminada compuesta que tiene un ángulo de lámina cruzada reducido, del 2 de Octubre de 2019, de THE BOEING COMPANY: Una placa laminada compuesta que comprende una primera pluralidad de capas de fibras de refuerzo para resistencia longitudinal con respecto […]

Método para producir estructuras de material compuesto contorneadas, del 28 de Agosto de 2019, de THE BOEING COMPANY: Un método de fabricación de una estructura de material compuesto contorneada que tiene un eje de curvatura y al menos una pata curvada, […]

Método para producir estructuras de material compuesto contorneadas, del 28 de Agosto de 2019, de THE BOEING COMPANY: Un método de fabricación de una estructura de material compuesto contorneada que tiene un eje de curvatura y al menos una pata curvada, […]