Procatalizador Ziegler-Natta secado por pulverización robusto y procedimiento de polimerización que utiliza el mismo.

Un método para la producción de una composición de procatalizador Ziegler-Natta en forma de partículas sólidas y que comprende fracciones de magnesio,

haluro y metales de transición, teniendo dichas partículas un tamaño medio (D50) de entre 10 y 70 μm, y que comprende al menos un 5 por ciento de partículas que tienen un volumen interno hueco, sustancial o completamente encerrado por una capa superficial monolítica (recubrimiento), teniendo dicha capa una relación media grosor de recubrimiento / tamaño de partícula (relación de grosor), determinada por medio de técnicas de micrografía electrónica de barrido (SEM) para partículas que tienen un tamaño de partícula mayor que 30 μm, de más de 0,2, comprendiendo las etapas del método:

a) proporcionar una composición líquida que comprenda i) un compuesto de haluro de magnesio, ii) un disolvente o diluyente, iii) un compuesto de metal de transición, en el que el compuesto de metal de transición es un haluro de titanio o un haloalcoholato de titanio que tiene de 1 a 8 átomos de carbono por cada grupo alcoholato, iv) opcionalmente un donador de electrones interno, y v) opcionalmente además un elemento de relleno;

b) secar por pulverización la composición para formar una partícula secada por pulverización; y

c) recoger las partículas sólidas resultantes, caracterizado por que la concentración del compuesto de haluro de magnesio está presente en una cantidad que es al menos el 90 por ciento de la concentración de saturación en el disolvente o diluyente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/022492.

Solicitante: UNION CARBIDE CHEMICALS & PLASTICS TECHNOLOGY LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 OLD RIDGEBURY ROAD DANBURY, CT 06817-0001 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JORGENSEN,ROBERT,J, WHITED,STEPHANIE M, WAGNER,BURKHARD E, KINNAN,MICHAEL A, TURNER,MICHAEL D, BAN,LASZLO L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F10/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono.

- C08F4/02 C08F […] › C08F 4/00 Catalizadores de polimerización. › Sus soportes.

- C08F4/654 C08F 4/00 […] › con magnesio o sus compuestos.

PDF original: ES-2535821_T3.pdf

Fragmento de la descripción:

Procatalizador Ziegler-Natta secado por pulverización robusto y procedimiento de polimerización que utiliza el mismo Antecedentes de la invención Esta invención se refiere a composiciones de procatalizador, procedimientos para la producción de dichas composiciones y métodos para la utilización de dichas composiciones para la producción de polímeros. Más en particular, la presente invención se refiere a novedosas composiciones de procatalizador Ziegler-Natta, que en combinación con un cocatalizador forman composiciones de catalizador para su uso en la polimerización de olefinas.

Las propiedades de los polímeros dependen sustancialmente de las propiedades de los catalizadores utilizados en su preparación. En particular, la elección de la forma, tamaño, distribución de tamaño y de otras propiedades morfológicas del catalizador soportado es importante para asegurar el funcionamiento y el éxito comercial. Esto es particularmente importante en las polimerizaciones en fase gaseosa y en suspensión. Una composición de catalizador exitosa debe estar basada en una partícula de procatalizador que tenga unas buenas propiedades mecánicas, incluyendo resistencia al desgaste, a la abrasión y a la rotura durante el procedimiento de polimerización, confiriendo de esta forma una buena densidad aparente y uniformidad al producto polímero resultante. Igualmente importantes son las composiciones de procatalizador que producen tales productos polímeros para conseguir elevados rendimientos del catalizador.

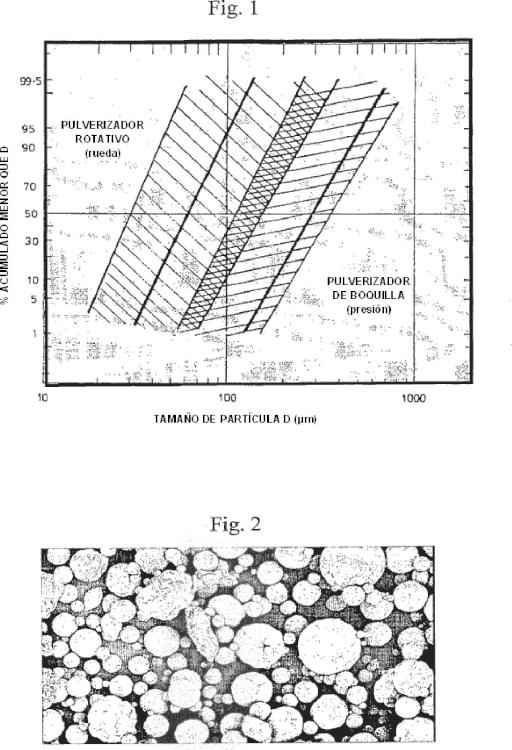

El secado por pulverización es una técnica bien conocida para la preparación de procatalizadores sólidos de polimerización de Ziegler-Natta. En el secado por pulverización, las gotas de líquido que contienen materiales disueltos y/o suspendidos se expelen a una cámara bajo condiciones de secado para eliminar el disolvente o diluyente, dejando un residuo sólido. El tamaño de partícula y la forma resultantes están relacionados con las características de las gotas formadas en el proceso de pulverización. La reorganización estructural de la partícula puede estar influenciada por cambios en el volumen y en el tamaño de las gotas. Dependiendo de las condiciones del proceso de secado por pulverización, se pueden obtener partículas grandes, pequeñas o agregadas. Las condiciones pueden producir también partículas que sean uniformes en cuanto a composición, o que contengan huecos o poros. La utilización de elementos de relleno inertes en la formación de las partículas secadas por pulverización puede ayudar a controlar la forma y composición de las partículas resultantes.

Se conocen numerosos procatalizadores secados por pulverización de polimerización de olefinas que contienen magnesio y titanio, y procedimientos de producción para la fabricación y utilización de ellos. Los ejemplos incluyen las patentes de EE.UU. nº 6.187.866; 5.567.665; 5.290.745; 5.122.494; 4.990.479; 4.508.842; 4.482.687; y 4.302.565. Por lo general, tales composiciones se han producido en forma de partículas de procatalizador sólidas con forma sustancialmente esferoidal, que tienen unos diámetros medios de partícula de entre 1 y 100 µm, dependiendo de la utilización final prevista. Se puede ajustar la porosidad y la resistencia de cohesión por medio de la utilización de elementos de relleno, tales como la sílice, y agentes aglutinantes, tales como los aditivos poliméricos. En general, se desean partículas sólidas, en vez de huecas, debido a la mayor integridad estructural de las partículas resultantes. Sin embargo, de forma desventajosa, las partículas sólidas tienden a tener productividades o rendimientos menores debido al hecho de que las partes interiores de la partícula de procatalizador no son capaces de entrar en contacto de forma eficaz con el cocatalizador o monómero, o de otra manera participar en el procedimiento de polimerización tan fácilmente como las partes superficiales de la partícula.

A pesar del avance obtenido en la técnica por medio de las descripciones anteriores, todavía existe la necesidad de producir procatalizadores Ziegler-Natta que tengan unas mejores propiedades en cuanto a rendimiento. Son muy deseables unas composiciones de procatalizador que tengan una mayor resistencia a la rotura y a la generación de elementos finos de polímero. No es deseable la generación de elementos finos de polímero debido a su acumulación en el equipo de polimerización, que da lugar de esta forma a problemas con el control del nivel del lecho y a su arrastre en el ciclo de gas, lo que conduce al fallo del equipo, a problemas de funcionamiento y a un rendimiento reducido. Unos niveles elevados de elementos finos pueden causar también problemas en la manipulación del polímero aguas abajo, una vez que sale del sistema de polimerización. Los elementos finos pueden dar lugar a una mala circulación en los contenedores de purga, obstruir filtros en contenedores y presentar problemas de seguridad.

Los problemas anteriores hacen que la eliminación o reducción de los elementos finos de polímero sea importante en la explotación comercial, especialmente en un procedimiento de polimerización en fase gaseosa.

En un sistema de varios reactores en serie, en el que la composición de los polímeros producidos en los distintos reactores es muy variable, la presencia de elementos finos de polímero es particularmente perjudicial para una operación continua y suave. Esto se debe a la extrema importancia de un control preciso del nivel del lecho, en la medida en que las propiedades de producto del polímero final están fuertemente influenciadas por la cantidad relativa de polímero producida en cada reactor. Si no se conocen con precisión los pesos del lecho, es extremadamente difícil controlar de forma apropiada las propiedades del producto final.

Con respecto a la preparación de polietileno y otros copolímeros etileno/-olefina, se prefiere producir el polímero en los distintos reactores tanto con grandes diferencias en el peso molecular como con diferencias relativamente grandes en el comonómero incorporado. Para producir los polímeros finales con las mejores propiedades físicas, se

prefiere tener uno de los reactores produciendo un polímero de elevado peso molecular e incorporar una mayoría de cualquier comonómero presente. En el segundo reactor se forma una parte de bajo peso molecular del polímero, la cual puede tener también comonómero incorporado, pero normalmente en una cantidad menor que la incorporada en la parte de elevado peso molecular. Cuando se produce en primer lugar el componente de elevado peso molecular, los elementos finos de polímero pueden convertirse en un problema importante, especialmente cuando el índice de flujo (I21, ASTM D-1238, condición 190/2.16) del polímero resultante está en el intervalo de 0, 1 a 2, 0 g/10 min, y el contenido de comonómero incorporado es de menos del 5 por ciento en peso, especialmente de menos del 4, 5 por ciento en peso.

Dependiendo del orden de producción de los diferentes polímeros en el sistema de varios reactores (es decir, producción en primer lugar del polímero de elevado peso molecular y en segundo lugar del polímero de menor peso molecular, o viceversa) , los elementos finos tenderán a tener unas propiedades de polímero significativamente diferentes de las de la mayor parte de los gránulos de polímero. Se cree que esto es debido al hecho de que los elementos finos tienden además a ser las partículas más recientes en el reactor y, por tanto, no alcanzan la conformación correspondiente a las propiedades del producto final antes de transitar al segundo reactor en serie.

Esto da lugar, a su vez, a problemas adicionales en la conformación del polímero como gránulos para su uso final. En particular, los elementos finos son normalmente de un peso molecular significativamente diferente o de composición ramificada en comparación con el resto o con la mayor parte del polímero. Aunque las partículas de tanto la mayor parte del material como de los elementos finos se fundirán aproximadamente a la misma temperatura, la mezcla se ve dificultada a menos que los productos tengan una temperatura isoviscosa similar (es decir, la temperatura a la cual la viscosidad de fusión de los dos productos es esencialmente la misma) . Estos elementos finos de polímero, que tienden a ser de peso molecular y temperatura isoviscosa significativamente diferentes de los del resto del polímero, no se mezclan homogéneamente de forma fácil con la mayor parte de la fase, sino que forman partes segregadas en el gránulo de polímero resultante, y pueden dar lugar a geles u otros defectos en películas extruidas por soplado o en otros artículos extruidos fabricados a partir de los mismos.

En consecuencia, la generación de elementos... [Seguir leyendo]

Reivindicaciones:

1. Un método para la producción de una composición de procatalizador Ziegler-Natta en forma de partículas sólidas y que comprende fracciones de magnesio, haluro y metales de transición, teniendo dichas partículas un tamaño medio (D50) de entre 10 y 70 µm, y que comprende al menos un 5 por ciento de partículas que tienen un volumen interno hueco, sustancial o completamente encerrado por una capa superficial monolítica (recubrimiento) , teniendo dicha capa una relación media grosor de recubrimiento / tamaño de partícula (relación de grosor) , determinada por medio de técnicas de micrografía electrónica de barrido (SEM) para partículas que tienen un tamaño de partícula mayor que 30 µm, de más de 0, 2, comprendiendo las etapas del método:

a) proporcionar una composición líquida que comprenda i) un compuesto de haluro de magnesio, ii) un disolvente o diluyente, iii) un compuesto de metal de transición, en el que el compuesto de metal de transición es un haluro de titanio o un haloalcoholato de titanio que tiene de 1 a 8 átomos de carbono por cada grupo alcoholato, iv) opcionalmente un donador de electrones interno, y v) opcionalmente además un elemento de relleno;

b) secar por pulverización la composición para formar una partícula secada por pulverización; y c) recoger las partículas sólidas resultantes, caracterizado por que la concentración del compuesto de haluro de magnesio está presente en una cantidad que es al menos el 90 por ciento de la concentración de saturación en el disolvente o diluyente.

2. El método de la reivindicación 1, en el que el disolvente o diluyente es tetrahidrofurano.

3. El método de la reivindicación 1 o la reivindicación 2, en el que la composición líquida secada por pulverización comprende un elemento de relleno.

4. El método de la reivindicación 3, en el que el elemento de relleno son partículas de sílice que tienen una relación media de aspecto de entre 1, 0 y 2, 0, en donde la relación de aspecto es la relación entre la dimensión lineal mayor de una partícula y la dimensión lineal menor de la misma, según se determina a partir de imágenes SEM, y un tamaño medio de partícula que varía entre 0, 01 µm y 12 µm.

5. El método según la reivindicación 1, en el que el tamaño medio de partícula de la composición de procatalizador es de entre 20 y 35 µm.

6. El método según la reivindicación 1, en el que al menos un 25 por ciento de las partículas de la composición de procatalizador tienen una relación de grosor de más de 0, 2.

7. El método según la reivindicación 6, en el que al menos un 25 por ciento de las partículas de la composición de procatalizador tienen una relación de grosor de más de 0, 25.

8. Un procedimiento para la producción de un polímero que comprende poner en contacto al menos un monómero olefínico con un procatalizador obtenido por medio de un método de cualquiera de las reivindicaciones precedentes, y un cocatalizador bajo condiciones de polimerización de olefinas para formar un producto polímero.

9. El procedimiento según la reivindicación 8, en el que el etileno es homopolimerizado o copolimerizado con una o más -olefinas.

Patentes similares o relacionadas:

Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos, del 24 de Junio de 2020, de BOREALIS AG: Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos que comprende: - una zona superior; […]

Polimerizaciones por radicales libres a alta presión para producir polímeros basados en etileno, del 20 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización a alta presión para formar un polímero basado en etileno, procedimiento que comprende al menos las siguientes etapas: […]

Soporte de catalizador para polimerización de olefinas, componente de catalizador sólido y catalizador, del 29 de Abril de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Método de preparación de soporte de dialcoximagnesio que comprende las siguientes etapas: se usan magnesio y alcoholes mixtos como materias primas y […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Métodos de preparación de un sistema catalítico, del 1 de Abril de 2020, de UNIVATION TECHNOLOGIES LLC: Un método para preparar un sistema catalítico que comprende: combinar, en un diluyente, un activador secado por pulverización y uno o […]

Procedimiento de polimerización en un reactor en circuito de suspensión, del 1 de Abril de 2020, de Ineos Sales (UK) Limited: Un procedimiento para la polimerizacion en un reactor de polimerizacion en circuito de suspension; dicho reactor comprende: a) una zona de reaccion en […]

Aductos de dicloruro de magnesio-etanol y componentes catalizadores obtenidos a partir de los mismos, del 25 de Marzo de 2020, de BASELL POLIOLEFINE ITALIA S.R.L.: Aductos sólidos que comprenden MgCl2, etanol y agua caracterizados porque la cantidad de etanol varía de 52% a 55% en peso, la cantidad de agua […]

Un método, una disposición y uso de una disposición para la polimerización de olefinas, del 11 de Marzo de 2020, de BOREALIS AG: Un método de polimerización de olefinas que comprende polimerizar al menos una olefina en fase gaseosa en un lecho fluidizado en presencia de un […]