Procedimiento y planta para producir ácido sulfúrico de gases ricos en dióxido de azufre.

Un procedimiento para producir ácido sulfúrico, óleum o trióxido de azufre líquido,

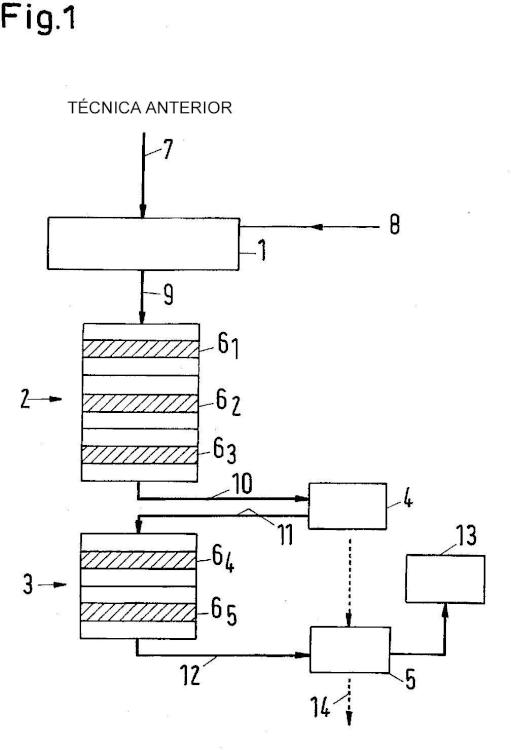

en el cual un gas de partida que contiene dióxido de azufre reacciona al menos en forma parcial con oxígeno molecular en al menos un contacto (2, 3) con, al menos una etapa de contacto (61) para formar trióxido de azufre, y en el cual se introduce el gas que contiene trióxido de azufre producido en un absorbedor (4, 5) y se convierte allí en ácido sulfúrico, caracterizado por que se suministra a la primera etapa de contacto (61) un gas de contacto con un contenido de dióxido de azufre de 80 a 99,99% en volumen y con un contenido de 0,01 a 10% en volumen y con una relación volumétrica de dióxido de azufre a oxígeno mayor que 8:1.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/003798.

Solicitante: Outotec (Finland) Oy.

Nacionalidad solicitante: Finlandia.

Dirección: Rauhalanpuisto 9 02230 Espoo FINLANDIA.

Inventor/es: DAUM, KARL-HEINZ, STORCH,HANNES, RIEDER,JAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B17/765 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 17/00 Azufre; Sus compuestos. › Conversión de SO 3 -en varias etapas.

PDF original: ES-2536069_T3.pdf

Fragmento de la descripción:

Procedimiento y planta para producir ácido sulfúrico de gases ricos en dióxido de azufre.

Campo técnico

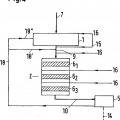

La presente invención está relacionada con un procedimiento para producir ácido sulfúrico, óleum o trióxido de azufre líquido, en el cual un gas de partida que contiene dióxido de azufre reacciona al menos en forma parcial con oxígeno molecular en al menos un contacto con al menos una etapa de contacto para formar trióxido de azufre, y en el cual se introduce el gas producido que contiene trióxido de azufre en un absorbente y se convierte en ácido sulfúrico, y está relacionada con una planta correspondiente.

Convencionalmente, la producción de ácido sulfúrico se lleva a cabo mediante el denominado procedimiento de absorción doble que se encuentra descrito en la Enciclopedia de Química Industrial de Ullmann, 5ª edición, Vol. A25, páginas 635 a 700. Para catalizar la oxidación del dióxido de azufre en trióxido de azufre, se usan típicamente catalizadores que contienen pentóxido de vanadio como componente activo con un rango de operación de 380° a 640° C. Si bien se presenta un daño irreversible en el catalizador a temperaturas por encima de 640° C, dicho catalizador es inactivo a temperaturas por debajo de 380° C. Para evitar un daño en el catalizador, se cargan usualmente en el mismo, gases de partida con un contenido de dióxido de azufre de máximo un 13% en volumen, cuando se obtienen temperaturas excesivas en el lecho de catalizador debido a la exotermicidad de la reacción de oxidación, cuando se usan gases de una concentración más alta. El resultado es que antes de ser cargados en el catalizador, se deben diluir en primer lugar los gases de una concentración más alta con aire y/u oxígeno industrial en gran cantidad, y se deben hacer pasar volúmenes de gas correspondientemente grandes a través del catalizador. En particular cuando se utilizan gases de desecho pirometalúrgicos como gases de partida que contienen dióxido de azufre, los cuales se producen por ejemplo, cuando se calcinan y funden concentrados de níquel y cobre sulfídico y típicamente tienen un contenido de dióxido de azufre de un 20 a un 60% en volumen, es necesario, por consiguiente, un gran factor de dilución. Esto conduce a costes de inversión y operación desproporcionadamente altos de la planta de ácido sulfúrico.

Además de la temperatura, la producción de trióxido de azufre se ve decisivamente influenciada por la relación volumétrica de dióxido de azufre y oxígeno en el gas de partida. Las reacciones parciales que se producen durante la oxidación del dióxido de azufre en trióxido de azufre mediante catalizadores convencionales de pentóxido de vanadio pueden ser descritas en una forma simplificada por las siguientes fórmulas:

SO2 + V2O5 <=> SO3 + V2O4

V2O4 + O2 <=> V2O5

que corresponde a una reacción total de SO2 + O2 <=> SO3.

De acuerdo con el principio de Le Chátelier, se puede esperar así una producción más alta de trióxido de azufre cuando se aumenta la presión parcial de dióxido de azufre en el gas de partida. Por lo tanto en la práctica se usa una cantidad hiperestequiométrica de oxígeno para la oxidación del dióxido de azufre en trióxido de azufre, en base a la cantidad de SO2, es decir, una cantidad de O2 correspondiente a una relación volumétrica de O2 / SO2 superior a 0, 75, preferiblemente, correspondiente a una relación de 1 a 1, 2, que corresponde a una relación volumétrica de SO2 / O2 de 1: 1 a 1:0, 83. Por lo tanto, los gases de partida que contienen dióxido de azufre, que en general se obtuvieron mediante la combustión del azufre, deben ser posteriormente diluidos con aire u oxígeno industrial en gran cantidad, aparte de la necesidad de ajustar el contenido de dióxido de azufre a un valor inferior a un 13% en volumen, también para ajustar una relación volumétrica favorable de O2 a SO2, lo que contribuye a los volúmenes de gas correspondientemente grandes que han de ser pasados a través del catalizador y a los costes de inversión y operación correspondientemente altos de las plantas convencionales de ácido sulfúrico.

Para superar estas desventajas, ya se han propuesto procedimientos para producir ácido sulfúrico, en los cuales se pueden suministrar gases de partida con un contenido de dióxido de azufre de más de un 13% en volumen al catalizador.

Algunos de estos procedimientos proporcionan un catalizador alternativo, que puede ser también operado a temperaturas mayores que 640° C (patente internacional WO 99/36175 A 1) .

La patente alemana DE-OS 20 26 818 describe un procedimiento para la oxidación catalítica del dióxido de azufre en trióxido de azufre en una pluralidad de etapas de contacto con una absorción intermedia del trióxido de azufre formado, en el cual antes de ser introducidos en la primera etapa de contacto, se diluyen los gases de partida con aire de dilución y con trióxido de azufre expulsado de óleum para obtener una concentración de dióxido de azufre de un 10% a un 20% en peso. No obstante, lo que resulta desventajoso en este procedimiento es la cantidad de aparatos involucrados y los gastos técnicos necesarios para la expulsión continua de trióxido de azufre del óleum y la utilización comparativamente baja del dióxido de azufre en la primera etapa de contacto, dado que sólo se hace

recircular trióxido de azufre, pero no los agentes reaccionantes dióxido de azufre y oxígeno.

Para poder procesar los gases de partida con un contenido de dióxido de azufre de un 13% a un 66% en volumen en ácido sulfúrico a un coste bajo mediante el uso de catalizadores convencionales, la patente alemana DE 102 49 782 A1 propone un procedimiento para producir ácido sulfúrico, en el cual de una etapa de contacto aguas arriba de la última etapa de contacto principal se saca una corriente parcial del gas que contiene dióxido de azufre y trióxido de azufre, se mezcla esta corriente parcial con el gas de partida para obtener un gas de contacto con un contenido de dióxido de azufre de más de un 13% en volumen y se hace recircular a la primera etapa de contacto. Sin embargo, como resultado de la dilución del gas de partida, se hacen pasar también volúmenes de gas comparativamente grandes a través del catalizador en este procedimiento.

En la patente de EE.UU. 2.180.727 se da a conocer finalmente un procedimiento para la conversión catalítica del dióxido de azufre en trióxido de azufre con tres etapas de contacto, en el cual se suministra a la primera etapa de contacto un gas de contacto con una concentración máxima de dióxido de azufre de un 16% en volumen, una relación de dióxido de azufre a oxígeno de máximo 2, 67: 1 y una temperatura de 412 a 415° C, y después de la conversión catalítica, se mezcla el gas del procedimiento que contiene trióxido de azufre extraído de la primera etapa de contacto con un volumen correspondiente de aire para enfriar y ajustar un contenido de oxígeno hiperestequiométrico, antes de suministrar la mezcla de gas resultante a la segunda etapa de contacto y posteriormente oxidarla en la misma. Se enfría nuevamente el gas que abandona la segunda etapa de contacto y, para ajustar una relación hiperestequiométrica de dióxido de azufre a oxígeno, se mezcla con oxígeno y finalmente se suministra a una tercera etapa de contacto, antes de suministrar el gas que abandona la tercera etapa de contacto a una etapa de absorción para formar ácido sulfúrico. No obstante, este procedimiento está limitado también en lo que concierne a la concentración máxima de dióxido de azufre en el gas de partida suministrado a la primera etapa de contacto, de modo que se deben hacer pasar grandes volúmenes de gas a través de las etapas de contacto individuales. Además, el catalizador de vanadio usado se deteriorará bajo las condiciones de procedimiento escogidas y se volverá inactivo después de un determinado período.

El documento de patente europea EP 0218411 A1 describe la preparación de trióxido de azufre a partir de dióxido de azufre por conversión catalítica. La mezcla de gases que conduce a una primera etapa catalítica comprende más del 25% en volumen de SO2, en la que la relación molar máxima de dióxido de azufre a oxígeno es 4:1. Esta pequeña relación de dióxido de azufre a oxígeno se genera por adición de oxígeno puro o gas enriquecido en oxígeno a la mezcla de gases aguas arriba de su entrada al convertidor catalítico.

El documento de patente de EE.UU. 3.907.971 describe una planta para la producción de ácido sulfúrico en la que una parte del gas de reciclado pobre en SO3 que contiene un resto de trióxido de azufre se recicla de la torre de absorción al recipiente de contacto. El... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para producir ácido sulfúrico, óleum o trióxido de azufre líquido, en el cual un gas de partida que contiene dióxido de azufre reacciona al menos en forma parcial con oxígeno molecular en al menos un contacto (2, 3) con, al menos una etapa de contacto (61) para formar trióxido de azufre, y en el cual se introduce el gas que contiene trióxido de azufre producido en un absorbedor (4, 5) y se convierte allí en ácido sulfúrico, caracterizado por que se suministra a la primera etapa de contacto (61) un gas de contacto con un contenido de dióxido de azufre de 80 a 99, 99% en volumen y con un contenido de 0, 01 a 10% en volumen y con una relación volumétrica de dióxido de azufre a oxígeno mayor que 8:1.

2. El procedimiento según se reivindica en la reivindicación 1, caracterizado por que el gas de contacto suministrado a la primera etapa de contacto (61) tiene un contenido de dióxido de azufre mayor que un 90% en volumen.

3. El procedimiento según se reivindica en la reivindicación 1 ó 2, caracterizado por que la relación volumétrica de dióxido de azufre a oxígeno del gas de contacto suministrado a la primera etapa de contacto (61) es mayor que

10:1.

4. El procedimiento según se reivindica en cualquiera de las reivindicaciones precedentes, caracterizado por que el gas de contacto suministrado a la primera etapa de contacto (61) está compuesto por un 90% a un 95% en volumen de dióxido de azufre, un 3% a un 7% en volumen de oxígeno y un 0% a máximo un 5% en volumen de nitrógeno u otro gas inerte.

5. El procedimiento según se reivindica en la reivindicación 4, caracterizado por que se produce el gas de contacto mediante la combustión de azufre elemental con oxígeno industrial en gran cantidad.

6. El procedimiento según se reivindica en cualquiera de las reivindicaciones precedentes, caracterizado por que la primera etapa de contacto (61) incluye un catalizador que comprende pentóxido de vanadio.

7. El procedimiento según se reivindica en la reivindicación 6, caracterizado por que se suministra el gas de contacto a la primera etapa de contacto (61) , que incluye un catalizador que comprende pentóxido de vanadio, con una temperatura de al menos 450° C, y en particular preferiblemente, de al menos 470º C.

8. El procedimiento según se reivindica en cualquiera de las reivindicaciones precedentes, caracterizado por que se suministra el gas de contacto a la primera etapa de contacto (61) con una presión de 0, 1 a 3, 0 MPa (1 a 30 bar) , y en particular preferiblemente, de 0, 3 a 1, 2 MPa (3 a 12 bar) .

9. El procedimiento según se reivindica en cualquiera de las reivindicaciones precedentes, caracterizado por que se escoge el contenido de dióxido de azufre, la relación volumétrica de SO2/O2, la presión de entrada y la temperatura de entrada del gas de contacto suministrado a la primera etapa de contacto (61) de modo que en la etapa de contacto (61) se obtenga una temperatura que esté por debajo de la temperatura que producirá un daño al catalizador, pero por encima de la temperatura de operación del catalizador.

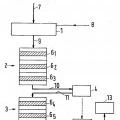

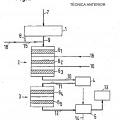

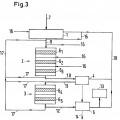

10. El procedimiento según se reivindica en cualquiera de las reivindicaciones precedentes, caracterizado por que aguas abajo de la primera etapa de contacto (61) , se proporcionan 2 a 4 etapas de contacto más (62, 63, 64, 65) , que preferiblemente están combinadas con uno o dos contactos (2, 3) .

11. El procedimiento según se reivindica en la reivindicación 10, caracterizado por que se mezcla el gas del procedimiento que abandona la primera a la penúltima etapa de contacto (61, 62, 63, 64) con oxígeno, posiblemente al pasar a través de un absorbedor intermedio (4) , se ajusta a una temperatura de entrada adecuada para la siguiente etapa de contacto (62, 63, 64, 65) , y se suministra a la etapa de contacto respectivamente siguiente (62, 63, 64, 65) .

12. El procedimiento según se reivindica en la reivindicación 10 u 11, caracterizado por que se suministra el gas del procedimiento que abandona la última etapa de contacto (65) a un absorbedor (5) .

13. El procedimiento según se reivindica en cualquiera de las reivindicaciones 10 a 12, caracterizado por que del gas del procedimiento que abandona la primera etapa de contacto (61) y/o de uno o más de los gases del procedimiento que abandonan la segunda a la última etapa de contacto (62, 63, 64, 65) se saca al menos una corriente parcial, y se mezcla esta corriente parcial con el gas de partida antes de que el mismo entre en la primera etapa de contacto (61) y/o con el gas de combustión usado para la combustión de azufre elemental para producir el gas de partida que contiene dióxido de azufre y/o se suministra directamente al quemador (1) de azufre.

14. El procedimiento según se reivindica en cualquiera de las reivindicaciones 10 a 12, caracterizado por que del gas del procedimiento que abandona el absorbedor (4) intermedio y/o el absorbedor (5) final se saca al menos una corriente parcial, y se mezcla esta corriente parcial con el gas de partida antes de que el mismo entre en la primera etapa de contacto (61) y/o con el gas de combustión usado para la combustión de azufre elemental para producir el gas de partida que contiene dióxido de azufre y/o se suministra directamente al quemador (1) de azufre.

15. El procedimiento según se reivindica en cualquiera de las reivindicaciones 1 a 9, caracterizado por que se proporciona sólo un contacto (2) con un absorbedor (5) aguas abajo, del gas del procedimiento que abandona una etapa de contacto (61, 62, 63) se saca una corriente parcial antes y/o después de la etapa (5) de absorción y se mezcla esta corriente parcial con el gas de partida antes de que el mismo entre en la primera etapa de contacto (61) y/o con el gas de combustión usado para la combustión de azufre elemental para producir el gas de partida que contiene dióxido de azufre y/o se suministra directamente al quemador (1) de azufre.

16. El procedimiento según se reivindica en cualquiera de las reivindicaciones 10 a 15, caracterizado por que el gas de contacto suministrado a la primera etapa de contacto (61) está compuesto por un 90% a un 95% en volumen de dióxido de azufre, un 3% a un 7% en volumen de oxígeno, un 0, 01 % a un 5% en volumen de trióxido de azufre y un 0% a máximo un 5% en volumen de nitrógeno u otro gas inerte.

17. Una planta para producir ácido sulfúrico, óleum o trióxido de azufre líquido, en particular para realizar un procedimiento según se reivindica en cualquiera de las reivindicaciones 1 a 16, con al menos un contacto (2, 3) que comprende al menos una etapa de contacto (61) para hacer reaccionar un gas de partida que contiene dióxido de azufre con oxígeno para obtener trióxido de azufre, y al menos un absorbedor (5) , caracterizada por que la región de entrada de la primera etapa de contacto (61) está conectada con la región de salida de una o más etapas de contacto (61, 62, 63, 64, 65) y/o con la región de salida de uno o más absorbedores (4, 5) a través de uno o más conductos de recirculación (17, 18) y que un quemador (1) de azufre con una cámara de combustión para la combustión de azufre elemental con oxígeno industrial en gran cantidad o aire está conectado con la región externa de una o más etapas de contacto (61, 62, 63, 64, 65) y/o con la región de salida de uno o más absorbedores (4, 5) .

18. La planta según se reivindica en la reivindicación 17, caracterizada por que al menos un conducto (17, 18) de recirculación conduce de la región de salida del primer contacto (2) a la región de entrada de la primera etapa de contacto (61) .

19. La planta según se reivindica en la reivindicación 17 ó 18, caracterizada por que la misma incluye 3 a 5 etapas de contacto (61, 62, 63, 64, 65) , preferiblemente combinadas en uno o dos contactos (2, 3) .

Patentes similares o relacionadas:

Método y diseño de planta para la reducción de las emisiones de óxidos de azufre de puesta en marcha en la producción de ácido sulfúrico, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para la reducción de emisiones de SO2, SO3 y H2SO4 de puesta en marcha en la producción de ácido sulfúrico, en el que se convierte SO2 […]

Procedimiento continuo y dispositivo para la purificación de gases con contenido en SO2, del 6 de Mayo de 2020, de Chemetics Inc: Procedimiento para la purificación de un gas de escape con contenido en SO2, que comprende las siguientes etapas: (a) introducción del gas […]

Reactor catalítico, del 6 de Noviembre de 2019, de ThyssenKrupp Industrial Solutions AG: Reactor catalítico con un revestimiento que se extiende alrededor de un eje central de reactor (M) y con al menos un módulo de reactor […]

Recuperación de energía en la fabricación de ácido sulfúrico, del 30 de Octubre de 2019, de MECS, INC: Un proceso para la preparación de ácido sulfúrico en una instalación de fabricación de ácido sulfúrico de contacto que comprende un absorbedor intermedio en donde dicha […]

Procedimiento y planta para la producción energéticamente eficaz y mejorada de ácido sulfúrico, del 6 de Febrero de 2019, de Outotec (Finland) Oy: Un procedimiento para producir ácido sulfúrico por oxidación catalítica de SO2 a SO3 y absorción posterior del SO3 en ácido sulfúrico, en donde […]

Procedimiento para la eliminación catalítica de dióxido de azufre de gases residuales, del 19 de Octubre de 2018, de CPPE Carbon Process&Plant Engineering S.A: Procedimiento para la eliminación catalítica de dióxido de azufre de gases residuales en dos reactores, en el que el primer reactor está cargado con un catalizador de carbón activo, […]

Procedimiento para purificar ácido sulfúrico, del 25 de Octubre de 2017, de Chemetics Inc: Procedimiento continuo para la obtención de ácido sulfúrico, que comprende los pasos: I. Combustión de un gas de escape que contiene azufre en una instalación […]

Procedimiento para operar una planta de ácido sulfúrico, del 31 de Agosto de 2016, de Outotec (Finland) Oy: Un procedimiento para hacer funcionar una planta para la producción de ácido sulfúrico, en el que un gas que contiene trióxido de azufre se […]