SISTEMA DE POSICIONAMIENTO Y TRANSFERIZACIÓN AUTOMATIZADO PARA PINZAS NEUMÁTICAS EN PRENSAS CON TRANSFER DE ESTAMPACIÓN.

Sistema de posicionamiento y transferización automatizado para pinzas neumáticas en prensas con transfer de estampación.

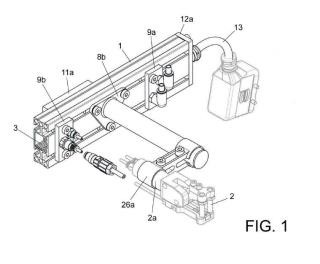

Cada perfil (1) porta-pinzas del sistema comprende un par de canales interiores (4) para el circuito neumático de las pinzas (2), un canal interior (6) para el conjunto de cables eléctricos (3) de las pinzas (2), un par de ranuras delanteras (7) para acoplar de manera removible un conjunto de soportes de sujeción (8a, 8b) de las pinzas (2) y un conjunto de placas delanteras de conexión (9a - 9d) del circuito neumático y eléctrico de las pinzas (2), un par de ranuras traseras (10) para acoplar de manera removible un conjunto de placas traseras de sujeción (11a, 11b) del perfil (1) a la barra móvil de la transfer de la prensa, y un par de tapas extremas (12a - 12d) previstas para cerrar de manera estanca el circuito neumático, estando la tapa más extremal (12a) provista de un orificio destinado a conectar la totalidad de cables (3) dispuestos en dicho canal interior (6) con un cable exterior de alimentación (13).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330520.

Solicitante: SARABIA TRILLA, Miquel.

Nacionalidad solicitante: España.

Inventor/es: SARABIA TRILLA,Miquel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D24/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Combinaciones de prensas, o sistemas en relación con las prensas, para el embutido.

- B25J9/00 B […] › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › Manipuladores de control programado.

Fragmento de la descripción:

P201330520

SISTEMA DE POSICIONAMIENTO Y TRANSFERIZACIÓN AUTOMATIZADO PARA PINZAS NEUMÃ?TICAS EN PRENSAS CON TRANSFER DE ESTAMPACIÓN

La presente invención se refiere a un sistema de posicionamiento y transferización automatizado para pinzas neumáticas en prensas con transfer de estampación.

Antecedentes de la invención

En la actualidad los sistemas conocidos de posicionamiento y transferización automatizado para pinzas neumáticas en prensas con transfer de estampación, son del tipo que comprenden un par de perfiles porta-pinzas sensiblemente paralelos entre sí, estando cada perfil formado por uno o más tramos de perfil adyacentes, provistos de una pluralidad de pinzas neumáticas distribuidas sobre una serie de diferentes troqueles de estampación consecutivos.

Ambos perfiles porta-pinzas están acoplados a sendas barras pertenecientes a la transfer de la prensa susceptibles de realizar un movimiento de vaivén en la dirección de avance de las piezas a estampar, de modo que un grupo de pinzas asociadas a un mismo troquel es capaz de sujetar una pieza a estampar, transferirla hacia el siguiente troquel, y retornar a su respectivo troquel mientras se estampa para repetir este proceso con las subsiguientes piezas a estampar o troquelar.

Asimismo, este tipo de sistemas incluyen el cableado del circuito neumático de las pinzas y el cableado eléctrico de unos sensores de presencia de las piezas a troquelar dispuestos en las respectivas pinzas.

No obstante, este tipo de sistemas presentan el inconveniente de que el cableado del circuito neumático y eléctrico está dispuesto a lo largo del perfil siempre de una manera caótica alrededor de las pinzas, lo cual puede provocar accidentes y averías, dificultando además la puesta a punto del sistema, las modificaciones necesarias y la manipulación de los perfiles hasta sus almacenes.

Generalmente, este tipo de perfiles incluyen unas ranuras longitudinales previstas para acoplar de manera removible unos soportes de sujeción de las pinzas. Estos soportes están P201330520

constituidos mediante una placa base acoplable en dichas ranuras del perfil mediante unos elementos de tornillería y un tubo soldado o sujeto por abrazadera a dicha placa base, siendo dicho tubo acoplable a un tubo extremal de la respectiva pinza mediante unos elementos de unión adecuados.

No obstante, este tipo de soportes tienen el inconveniente de que la placa base suele ser voluminosa, por lo que ocupa un notable espacio que puede afectar a la ubicación de las pinzas, además de presentar un peso y coste considerable.

Dichos elementos de unión comprenden dos anillos semiabiertos destinados a recibir respectivamente el tubo del soporte y el tubo extremal de la pinza, y unos elementos de tornillería susceptibles de ajustar ambos anillos y fijar así la pinza neumática en una posición predeterminada.

Sin embargo, este tipo de elementos de unión presentan el inconveniente de que suelen ser piezas robustas que necesitan un determinado volumen para albergar los medios de tornilleria dispuestos a ambos extremos de los anillos, por lo que también ocupan un notable espacio para la ubicación de las pinzas, además de presentar un considerable peso, coste de fabricación y dificultad de ajuste.

Por otra parte, este tipo de perfiles están acoplados a la respectiva barra móvil de la prensa transfer mediante unas placas traseras de sujeción que se colocan de manera empotrada en un orificio previamente practicado en la pared posterior del perfil. No obstante, presentan el inconveniente de que la posición de dichas placas traseras es siempre fija por lo que no pueden ser removidas en caso de ser necesario.

Descripción de la invención

El objetivo del sistema de posicionamiento y transferización automatizado para pinzas neumáticas en prensas con transfer de estampación de la presente invención, es solventar los inconvenientes que presentan los sistemas conocidos en la técnica, proporcionando un sistema más eficaz, ligero, de menor peso, que ocupa menos espacio y más fácil de manipular por un usuario.

El sistema de posicionamiento y transferización automatizado para pinzas neumáticas en prensas con transfer de estampación, objeto de la presente invención, es del tipo que

P201330520

comprende un par de perfiles porta-pinzas sensiblemente paralelos entre sí, estando cada perfil formado por uno o más tramos de perfil adyacentes, provistos de una pluralidad de pinzas neumáticas distribuidas sobre una serie de diferentes troqueles de estampación consecutivos, estando ambos perfiles porta-pinzas acoplados a sendas barras pertenecientes a la transfer de la prensa susceptibles de realizar un movimiento de vaivén en la dirección de avance de las piezas a estampar, de modo que un grupo de pinzas asociadas a un mismo troquel es capaz de sujetar una pieza a estampar, transferirla hacia el siguiente troquel, y retornar a su respectivo troquel mientras se estampa para repetir este proceso con las subsiguientes piezas a estampar, e incluyendo además dicho sistema el cableado del circuito neumático de las pinzas y del circuito eléctrico de unos sensores de presencia de las piezas a estampar dispuestos en las respectivas pinzas, y se caracteriza por el hecho de que cada perfil porta-pinzas comprende:

un primer par de canales interiores longitudinales previstos para el paso del aire del circuito neumático de las respectivas pinzas, y preferentemente un segundo par de canales interiores longitudinales previstos para el paso del aire del circuito neumático de un conjunto de unidades de giro y unidades de desplazamiento de las respectivas pinzas, un canal interior central longitudinal previsto para el paso del conjunto de cables eléctricos de las respectivas pinzas, un primer par de ranuras longitudinales delanteras, previstas para acoplar de manera removible un conjunto de soportes de sujeción de las pinzas y un conjunto de placas delanteras de conexión del circuito neumático y eléctrico de las respectivas pinzas, un segundo par de ranuras longitudinales traseras, previstas para acoplar de manera removible un conjunto de placas traseras de sujeción del perfil a la respectiva barra móvil de la transfer de la prensa, y un par de tapas extremas dispuestas en ambos extremos del perfil previstas para cerrar de manera estanca el circuito neumático, estando la tapa más extremal del perfil provista de un orificio destinado a conectar la totalidad de cables dispuestos en dicho canal interior con un cable exterior de alimentación.

De este modo, se consigue un perfil porta-pinzas que proporciona las siguientes ventajas: -una reducción del peso al presentar una geometría optimizada y al estar fabricado preferentemente de aluminio, por lo que se consigue un aumento de producción, así como una reducción del coste de fabricación, P201330520

- una óptima protección de las canalizaciones para el cableado neumático y eléctrico de las pinzas, por lo que se evitan accidentes y averías, -una mayor rigidez del sistema, -una mayor facilidad en el ajuste y puesta a punto del sistema a la hora de situar la pinza en cualquier punto del espacio y con la orientación deseada, por lo que se obtiene una reducción de las horas empleadas en dicha puesta a punto y en las modificaciones necesarias, -el diseño de los elementos propuestos otorga la suficiente universalidad para que se puedan reutilizar en otras aplicaciones.

Cabe destacar que la utilización de unidades de giro y unidades de desplazamiento de las pinzas es opcional, por lo que son susceptibles de ser acopladas al perfil cuando se requiere el giro o desplazamiento de las piezas durante el proceso de estampación. En este caso, el cableado eléctrico de dichas unidades de giro y desplazamiento también está alojado dentro del canal interior central del perfil.

Es muy importante que los cables eléctricos queden bien protegidos para evitar roturas durante la manipulación manual desde el almacén de los perfiles hasta los troqueles. En el sistema de la invención los cables eléctricos van ordenados por un canal interior central del perfil y son recogidos en un extremo, preferentemente mediante una regleta. El cable principal sale hacia el exterior a través de una de las tapas extremas de estanqueidad del perfil.

Los canales interiores del circuito neumático del perfil de la invención evitan la utilización de cableados exteriores de entrada y salida de aire necesarios para el accionamiento y desplazamientos (de giro o lineales) de cada pinza, como ocurría en los sistemas del estado de la técnica, permitiendo así integrar dentro del perfil la entrada y salida de aire de las respectivas pinzas.

Gracias a que el...

Reivindicaciones:

P201330520

1. Sistema de posicionamiento y transferización automatizado para pinzas neumáticas en prensas con transfer de estampación, que comprende un par de perfiles (1) porta-pinzas sensiblemente paralelos entre sí, estando cada perfil (1) formado por uno o más tramos de perfil (1, 1a) adyacentes, provistos de una pluralidad de pinzas neumáticas (2) distribuidas sobre una serie de diferentes troqueles de estampación consecutivos, estando ambos perfiles (1) porta-pinzas acoplados a sendas barras pertenecientes a la transfer de la prensa susceptibles de realizar un movimiento de vaivén en la dirección de avance de las piezas a estampar, de modo que un grupo de pinzas (2) asociadas a un mismo troquel es capaz de sujetar una pieza a estampar, transferirla hacia el siguiente troquel, y retornar a su respectivo troquel mientras se estampa para repetir este proceso con las subsiguientes piezas a estampar, e incluyendo además dicho sistema el cableado (3) del circuito neumático de las pinzas (2) y del circuito eléctrico de unos sensores de presencia de las piezas a estampar dispuestos en las respectivas pinzas (2) , caracterizado por el hecho de que cada perfil (1) porta-pinzas comprende:

un primer par de canales interiores longitudinales (4) previstos para el paso del aire del circuito neumático de las respectivas pinzas (2) , y preferentemente un segundo par de canales interiores longitudinales (5) previstos para el paso del aire del circuito neumático de un conjunto de unidades de giro y unidades de desplazamiento de las respectivas pinzas (2) , un canal interior central longitudinal (6) previsto para el paso del conjunto de cables eléctricos (3) de las respectivas pinzas (2) , un primer par de ranuras longitudinales delanteras (7) , previstas para acoplar de manera removible un conjunto de soportes de sujeción (8a, 8b) de las pinzas (2) y un conjunto de placas delanteras de conexión (9a-9d) del circuito neumático y eléctrico de las respectivas pinzas (2) , un segundo par de ranuras longitudinales traseras (10) , previstas para acoplar de manera removible un conjunto de placas traseras de sujeción (11a, 11b) del perfil (1) a la respectiva barra móvil de la transfer de la prensa, y un par de tapas extremas (12a-12d) dispuestas en ambos extremos del perfil (1, 1a) previstas para cerrar de manera estanca el circuito neumático, estando la tapa más extremal (12a) del perfil (1) provista de un orificio destinado a conectar la totalidad de cables (3) dispuestos en dicho canal interior (6) con un cable exterior de alimentación (13) .

P201330520

2. Sistema, según la reivindicación 1, en el que se prevé la conexión eléctrica entre cada dos tramos de perfil (1, 1a) a través de un orificio practicado en las respectivas tapas extremas adyacentes (12b, 12c) , de modo que el tramo de perfil extremal (1) es susceptible de albergar la totalidad de cables (3) .

3. Sistema, según la reivindicación 1, que comprende dicho conjunto de soportes (8a, 8b) destinados a la sujeción de las pinzas neumáticas (2) , incluyendo cada soporte (8a, 8b) una placa base (14a, 14b) acoplable de manera removible al par de ranuras delanteras (7) del perfil (1) y un tubo (15a, 15b) solidario a dicha placa base (14a, 14b) susceptible de ser acoplado a un tubo extremal (2a, 2b) asociado a la respectiva pinza (2) .

4. Sistema, según la reivindicación 3, en el que el eje de dicho tubo de soporte (15a) es paralelo a la superficie de su placa base (14a) , definiendo una orientación sensiblemente vertical superior o inferior en la posición de uso.

5. Sistema, según la reivindicación 3, en el que el eje de dicho tubo de soporte (15b) es perpendicular a la superficie su placa base (14b) , definiendo una orientación sensiblemente horizontal en la posición de uso.

6. Sistema, según la reivindicación 1, que comprende dicho conjunto de placas delanteras de conexión (9a-9d) acoplables de manera removible al par de ranuras delanteras (7) del perfil (1) , estando dichas placas delanteras (9a-9d) previstas para recibir respectivamente unos bornes de conexión (18, 19, 20) del cableado (3) del circuito neumático y del circuito eléctrico de la respectiva pinza (2) o de las respectivas unidades de giro o desplazamiento.

7. Sistema, según la reivindicación 6, en el que cada placa delantera de conexión (9a-9d) comprende un par de orificios previstos para su unión al perfil (1) mediante unos elementos de tornillería (17) susceptibles de ser deslizados a través de dichas ranuras delanteras longitudinales (7) del perfil (1) y fijados de manera removible en una posición predeterminada de dicho perfil (1) .

8. Sistema, según la reivindicación 6, en el que cada placa delantera de conexión (9a-9d) comprende un par de orificios previstos respectivamente para las conexiones de entrada (18) y salida (19) del circuito neumático, estando dicho par de orificios comunicados con el 35 correspondiente par de canales interiores (4, 5) del circuito neumático en una posición

P201330520

predeterminada del perfil (1) , previo taladro transversal de dicho par de canales interiores (4, 6) a través de dichos orificios de la placa delantera (9a-9d) .

9. Sistema, según la reivindicación 6, en el que al menos una placa delantera de conexión (9b, 9d) comprende un orificio previsto para la conexión (20) del cableado eléctrico, estado dicho orificio comunicado con el canal interior (6) del circuito eléctrico en una posición predeterminada del perfil (1) , previo taladro transversal de dicho canal interior (6) a través de dicho orificio de la placa delantera (9b, 9d) .

10. Sistema, según la reivindicación 1, en el que las tapas extremas de estanqueidad (12a12d) comprenden un par de orificios previstos para su unión mediante unos elementos de tornillería (22) insertables en sendos orificios longitudinales (23) previstos en los extremos del tramo de perfil (1, 1a) .

11. Sistema, según la reivindicación 1, que comprende dicho conjunto de placas traseras de sujeción (11a, 11b) acoplables de manera removible al par de ranuras traseras (10) del perfil (1) , estando dichas placas traseras (11a, 11b) previstas para la sujeción del propio perfil (1) a la respectiva barra móvil de la transfer de la prensa.

12. Sistema, según la reivindicación 11, en el que cada placa trasera de sujeción (11a, 11b) comprende unos orificios previstos para su unión al perfil (1) mediante unos elementos de tornillería (25) susceptibles de ser deslizados a través de dichas ranuras traseras longitudinales (10) del perfil (1) y fijados de manera removible en una posición predeterminada de dicho perfil (1) .

13. Sistema, según la reivindicación 11, en el que cada placa trasera de sujeción (11a, 11b) comprende una abertura (24) destinada a ser encajada en un gancho o elemento similar perteneciente a la respectiva barra móvil de la transfer de la prensa.

14. Sistema, según una de las reivindicación 3, que además comprende una pluralidad de elementos de unión (26a-26h) previstos para la sujeción simultánea del tubo (15a, 15b) del soporte (8a, 8b) y del tubo extremal (2a, 2b) asociado a la pinza neumática (2) , incluyendo cada elemento de unión (26a-26h) dos anillos semiabiertos (27) destinados a recibir respectivamente dichos dos tubos (15a, 15b; 2a, 2b) , y unos elementos de tornillería (28) susceptibles de ajustar ambos anillos (27) y fijar así la pinza neumática (2) en una posición espacial óptima en función de los requisitos de la pieza a estampar.

P201330520

15. Sistema, según la reivindicación 14, en el que dichos elementos de tornillería (28) del elemento de unión (26a-26h) están dispuestos en una posición central entre dichos tubos (15a, 15b; 2a, 2b) o sobre ambos para garantizar un mínimo espacio ocupado.

16. Sistema, según la reivindicación 14, en el que se prevé una gama de diferentes configuraciones de los elementos de unión (26a-26h) , tales como elementos de unión (26a26h) con anillos (27) dispuestos en paralelo de manera adyacente o separados una predeterminada distancia entre sí, o dispuestos perpendicularmente entre sí, pudiendo incluir al menos uno de los anillos (27) una articulación de tipo giro, rótula (29) o deslizamiento (30) , u otros elementos similares, siendo los elementos de unión (26a-26h) susceptibles de ser escogidos en función de la orientación del tubo (15a, 15b) del soporte (8a, 8b) acoplado al perfil (1) y del posicionamiento espacial requerido para la correspondiente pinza (2) .

Patentes similares o relacionadas:

Dispositivo de moldeo a presión y método de producción de artículo moldeado a presión utilizando dicho dispositivo de moldeo, del 15 de Julio de 2020, de NIPPON STEEL CORPORATION: Un aparato de estampación (20, 20A, 20B) para producir un producto estampado cuya forma externa se curve en forma de L a lo largo de una dirección longitudinal, en una vista […]

Método y aparato para fabricar componentes de prensado, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Un método para fabricar un componente de prensado , mediante la realización del trabajo de prensado sobre una pieza en bruto o una pieza en bruto preconformada, […]

Lámina de acero para calentamiento por radiación, método de fabricación de la misma, y producto procesado de acero que tiene una porción con diferente resistencia y método de fabricación del mismo, del 30 de Octubre de 2019, de NIPPON STEEL CORPORATION: superficie original de la lámina de acero, y una diferencia en la dureza Vickers entre la porción donde la reflectancia para la radiación radiante es reducida y la otra porción […]

Método de calentamiento de chapa de acero y aparato de calentamiento de chapa de acero, del 23 de Octubre de 2019, de NIPPON STEEL CORPORATION: Un método de calentamiento de chapa de acero que calienta una chapa de acero objeto de prensado antes del moldeo en prensa caliente, comprendiendo el método de calentamiento […]

Método de fabricación de artículo moldeado en prensa y aparato de prensa, del 2 de Octubre de 2019, de NIPPON STEEL CORPORATION: Un método para fabricar un artículo moldeado en prensa que incluye paredes laterales (10C) que se extiende desde una pareja de zonas de línea […]

Método para fabricar un artículo conformado por prensado, del 26 de Junio de 2019, de NIPPON STEEL CORPORATION: Un método para producir un producto conformado por prensado que incluye dos aristas , una sección de chapa superior ubicada entre las dos aristas y […]

Método para fabricar un artículo conformado por prensado, del 26 de Junio de 2019, de NIPPON STEEL CORPORATION: Un método para producir un producto conformado por prensado que incluye dos aristas , una sección de chapa superior ubicada entre las dos aristas y […]

Método para doblar chapa metálica y producto de chapa metálica, del 5 de Diciembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método para doblar una chapa de acero de alta resistencia que posee una resistencia a la tracción igual o superior a 980 MPa, en donde el […]

Método de producción para elemento moldeado por prensado y dispositivo de moldeo por prensado, del 2 de Octubre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de fabricación de un miembro moldeado por prensado , que comprende una etapa de moldeo por prensado para obtener, a partir de una pieza bruta […]